1

Изобретение относится к литейному производству, в частности к литью под давлением металлов и снлавов.

Известен способ смазки пресс-форм для литья под давлением, включающий нанесение смазки на рабочую поверхность пресс-формы методом распыления и последующий обдув ее с катым воздухом с целью удаления избытка смазки.

Недостатком известного способа являются малая эффективность и наравномерность нанесения смазки на поверхность рабочей полости нресс-формы, в особенности при смазке форм со сложной фасонной поверхностью.

Кроме того, нри нанесении смазки распылением создаются тяжелые условия работы для обслуживающего персонала вследствие попадания распыленной смазки и продукта ее распада в рабочее пространство вокруг машины.

Предлагаемый способ обеспечивает повышение равномерности и эффективности нанесения смазки, а также улучшение санитарногигиенических условий труда. Это достигается тем, что нанесение смазки и обдув поверхности пресс-формы осуществляют при закрытом положении последней путем поочередного пропускания через рабочую полость формы сначала потока смазки, а затем потока сжатого воздуха, при этом избыток смазки

по выходе из пресс-формы улавливают в течение всего процесса.

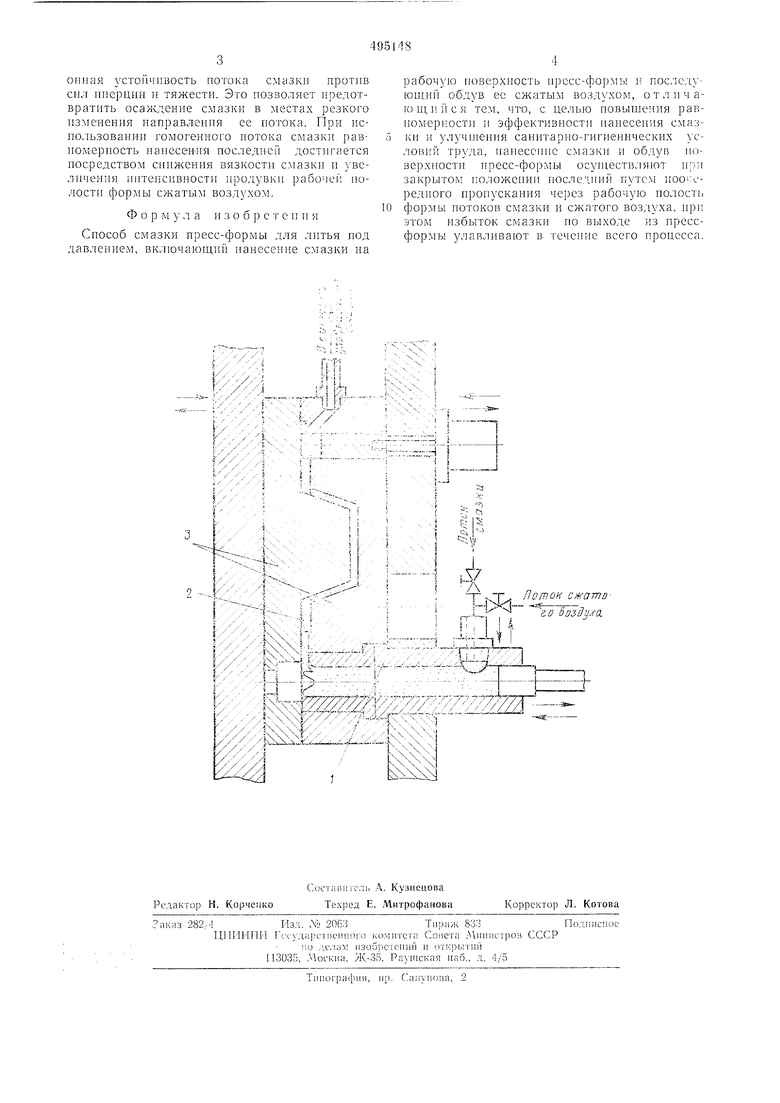

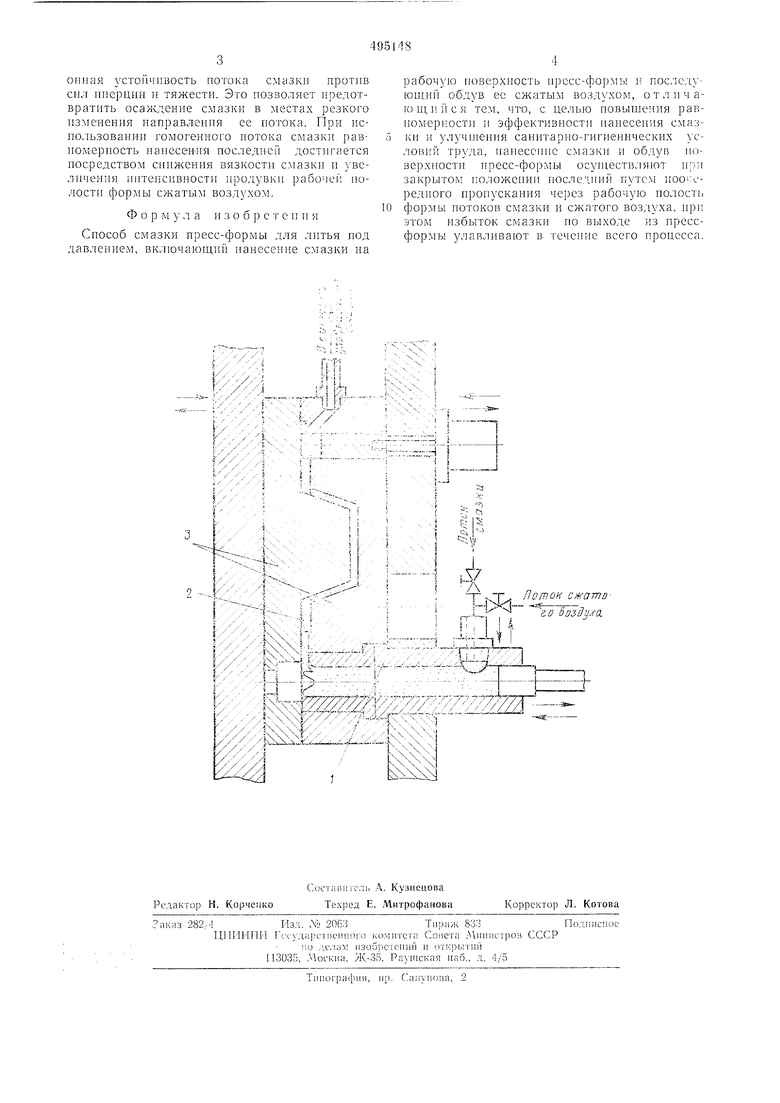

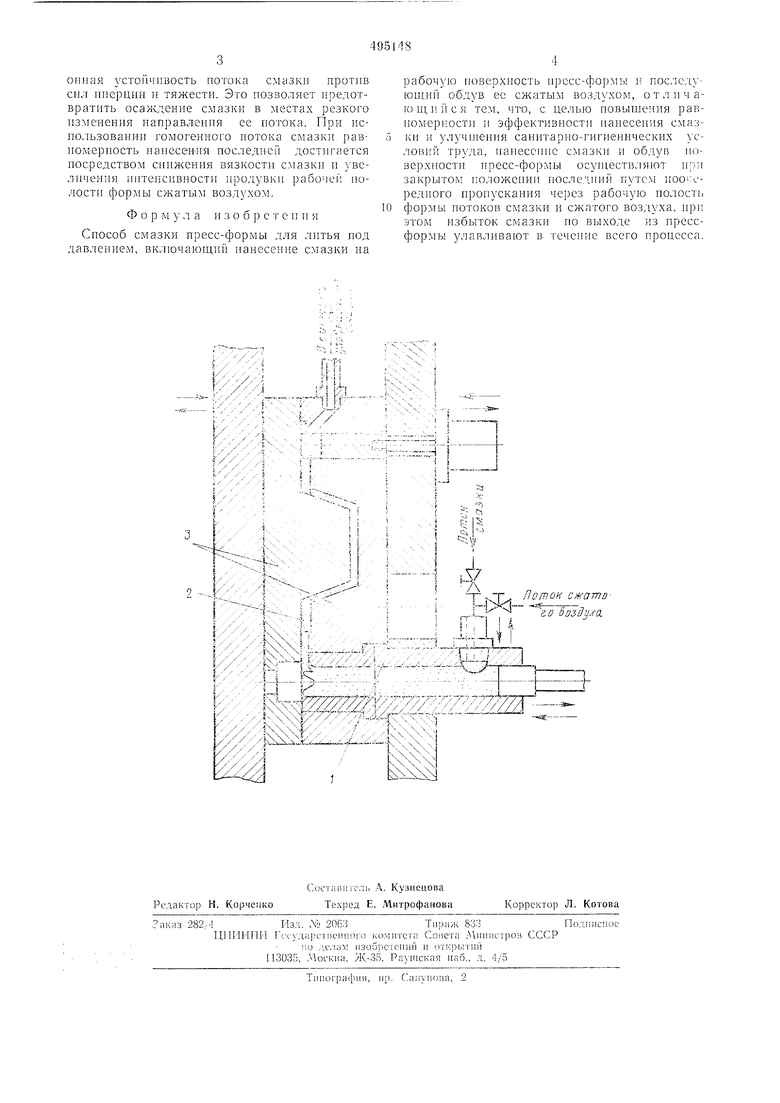

На чертеже схематично показан один из возможных вариантов осуществления описываемого способа.

Поток смазкИ подают через заливочное окно камеры прессования 1 и пропускают через рабочую полость 2 пресс-формы 3, находящейся Б закрытом положении. Затем вслед за ГРОтоком смазки через рабочую полость прессформы пропускают поток сжатого воздуха, что способствует более полному удаления излишков смазки из формы. Избыток смазки по выходе из формы улавливают в течение всего процесса.

Высокая эффективность и равномерность нанесения смазки по предлагаемому способу обеспечивается благодаря полному вытеснению потоком смазки воздуха из полости формы, а следовательно эффективному контакту потока смазки с поверхностями рабочей полости формы.

При литье под давлением сложных фасонных отливок наиболее оптимальным является смазывание пресс-формы потоком смазки в виде предварительно сформированного, высокодисперсного аэрозоля со средним размером частиц дисперсной фазы 1-20 мкм. За счет малого размера частиц дисперсной фазы - смазки обеспечивается седиментациоиная устойчивость потока смазки против сил инерции и тяжести. Это позволяет прелотвратить осаждение смазки в местах резкого изменеиия иаправлеиия ее истока. При использоваиии томотенного потока смазкп равиомериость иаиесевпя последней достигается посредством снижения вязкости смазки и увеличения интенсивности продувки рабочеС нолости формы сжатым воздухом.

Ф о р м у л а и 3 о б ) е т с и и я

Сиособ смазки пресс-формы для литья иод давлением, включающий панесение смазки па

рабочую иоверхность н :1есс-фо)мь и носдсду юнг.ий обдув ее сжатым воздухом, отличаю ni; 1И1 с я тем, что, с целью повышения равHOMepiiocTn и эффективности паиесения смазки п улуч1пеиия саиитарно-тигиенических условий труда, наиесенне смазкн и обдув нове)хпостн пресс-формы осуи1ествляют нри закрытом ноложении иосле.чннй нутом поо-;оредпого иропускания через рабочую полость

фо)мы потоков смазки и сжатого воздуха, ирн этом избыток смазкн но выходе из нреесформы улавливают в течеиие всего процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для смазки и обдува пресс-форм для литья под давлением | 1983 |

|

SU1140832A1 |

| Устройство для смазки закрытой формы для литья под давлением | 1974 |

|

SU494221A1 |

| Устройство для автоматической смазки штамповочного инструмента | 1983 |

|

SU1117431A1 |

| Способ литья под давлением на машинах с горизонтальной камерой прессования | 1981 |

|

SU984658A1 |

| Способ литья под давлением | 1983 |

|

SU1177044A1 |

| Способ литья под давлением | 1980 |

|

SU933225A1 |

| Устройство для охлаждения и смазки штампов | 1981 |

|

SU989227A1 |

| Устройство для обдува и смазки изделий | 1980 |

|

SU877214A1 |

| Устройство для обдува и смазки пресс-формы и прессующего поршня машины литья под давлением | 1981 |

|

SU1033257A1 |

| Распылительная головка Парахина В.И. | 1991 |

|

SU1835314A1 |

7

н(

T--Xi Потон сн атпоrv ч Тозди.а.

Авторы

Даты

1975-12-15—Публикация

1974-03-06—Подача