00

ел

Изобретение относится к прокатному производству и может быть использовано в конструкциях рабочих клетей преимущественно листовых станов.

Цель изобретения - увеличение сроков службы валков, повышение точности и качества проката путем увеличения хода рабочих валков в осевом направлении в паузах между прокатной и надежной их фиксации при прокатке.

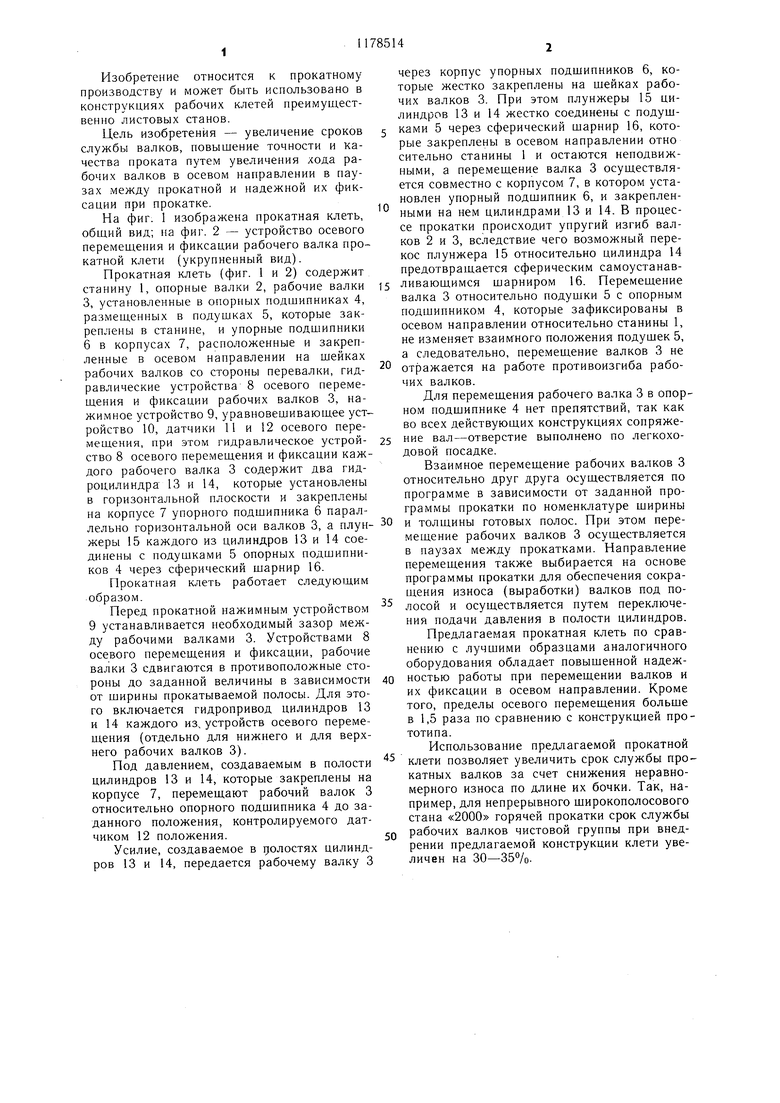

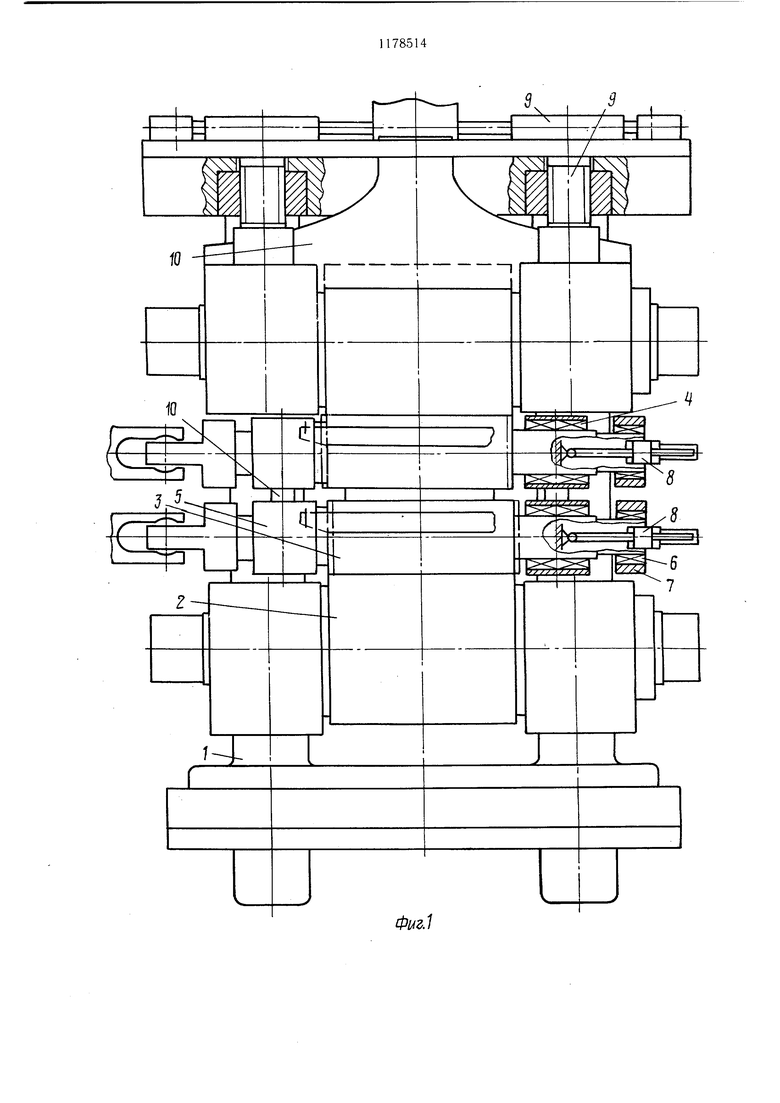

На фиг. 1 изображена прокатная клеть, общий вид; на фиг. 2 - устройство осевого перемещения и фиксации рабочего валка прокатной клети (укрупненный вид).

Прокатная клеть (фиг. 1 и 2) содержит станину 1, опорные валки 2, рабочие валки 3, установленные в опорных подшипниках 4, размещенных в подушках 5, которые закреплены в станине, и упорные подшипники 6 в корпусах 7, расположенные и закрепленные в осевом направлении на шейках рабочих валков со стороны перевалки, гидравлические устройства 8 осевого перемещения и фиксации рабочих валков 3, нажимное устройство 9, уравновешивающее устройство 10, датчики 11 и 12 осевого перемещения, при этом гидравлическое устройство 8 осевого перемещения и фиксации каждого рабочего валка 3 содержит два гидроцилиндра 13 и 14, которые установлены в горизонтальной плоскости и закреплены на корпусе 7 упорного подшипника б параллельно горизонтальной оси валков 3, а плунжеры 15 каждого из цилиндров 13 и 14 соединены с подушками 5 опорных подшипников 4 через сферический щарнир 16.

Прокатная клеть работает следующим образом.

Перед прокатной нажимным устройством 9 устанавливается необходимый зазор между рабочими валками 3. Устройствами 8 осевого перемещения и фиксации, рабочие валки 3 сдвигаются в противоположные стороны до заданной величины в зависимости от щирины прокатываемой полосы. Для этого включается гидропривод цилиндров 13 и 14 каждого из, устройств осевого перемещения (отдельно для нижнего и для верхнего рабочих валков 3).

Под давлением, создаваемым в полости цилиндров 13 и 14, которые закреплены на корпусе 7, перемещают рабочий валок 3 относительно опорного подшипника 4 до заданного положения, контролируемого датчиком 12 положения.

Усилие, создаваемое в олостях цилиндров 13 и 14, передается рабочему валку 3

через корпус упорных подшипников 6, которые жестко закреплены на щейках рабочих валков 3. При этом плунжеры 15 цилиндров 13 и 14 жестко соединены с подушками 5 через сферический шарнир 16, которые закреплены в осевом направлении отно сительно станины 1 и остаются неподвижными, а перемещение валка 3 осуществляется совместно с корпусом 7, в котором установлен упорный подшипник 6, и закрепленными на нем цилиндрами 13 и 14. В процессе прокатки происходит упругий изгиб валков 2 и 3, вследствие чего возможный перекос плунжера 15 относительно цилиндра 14 предотвращается сферическим самоустанав5 ливающимся шарниром 16. Перемещение валка 3 относительно подушки 5 с опорным подшипником 4, которые зафиксированы в осевом направлении относительно станины 1, не изменяет взаимного положения подушек 5, а следовательно, перемещение валков 3 не

0 отражается на работе противоизгиба рабочих валков.

Для перемещения рабочего валка 3 в опорном подшипнике 4 пет препятствий, так как во всех действующих конструкциях сопряжение вал-отверстие выполнено по легкоходовой посадке.

Взаимное перемещение рабочих валков 3 относительно друг друга осуществляется по программе в зависимости от заданной программы прокатки по номенклатуре ширины

0 и толщины готовых полос. При этом перемещение рабочих валков 3 осуществляется в паузах между прокатками. Направление перемещения также выбирается на основе программы прокатки для обеспечения сокраш,ения износа (выработки) валков под полосой и осуществляется путем переключения подачи давления в полости цилиндров. Предлагаемая прокатная клеть по сравнению с лучшими образцами аналогичного оборудования обладает повышенной надеж0 ностью работы при перемещении валков и их фиксации в осевом направлении. Кроме того, пределы осевого перемещения больше в 1,5 раза по сравнению с конструкцией прототипа.

Использование предлагаемой прокатной

клети позволяет увеличить срок службы прокатных валков за счет снижения неравномерного износа по длине их бочки. Так, например, для непрерывного широкополосового стана «2000 горячей прокатки срок службы

Q рабочих валков чистовой группы при внедрении предлагаемой конструкции клети увеличен на 30-35%.

(Риг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| НАЖИМНОЕ УСТРОЙСТВО ПРОКАТНОЙ КЛЕТИ | 1998 |

|

RU2164182C2 |

| РАБОЧАЯ КЛЕТЬ ЛИСТОВОГО ПРОКАТНОГО СТАНА | 1992 |

|

RU2014919C1 |

| Прокатный стан | 1986 |

|

SU1405910A1 |

| УСТРОЙСТВО ДЛЯ ОСЕВОЙ РЕГУЛИРОВКИ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ | 1993 |

|

RU2066576C1 |

| УЗЕЛ ОСЕВОЙ ФИКСАЦИИ ПОДУШЕК ПРОКАТНЫХ ВАЛКОВ | 1995 |

|

RU2086320C1 |

| Прокатная клеть | 1990 |

|

SU1755982A1 |

| Линия клети прокатного стана | 1988 |

|

SU1583198A1 |

| УСТРОЙСТВО ДЛЯ ФИКСАЦИИ ПОДУШКИ И КОРПУСА УПОРНОГО ПОДШИПНИКА КОМПЛЕКТА ВАЛКОВ, А ТАКЖЕ ПЕРЕВАЛОЧНОЙ ТЕЛЕЖКИ | 2010 |

|

RU2496591C2 |

| УСТРОЙСТВО ДЛЯ ГИДРОРАСПОРА ВАЛКОВ ПРОКАТНОЙ КЛЕТИ | 1990 |

|

SU1721900A1 |

| УСТРОЙСТВО ДЛЯ УРАВНОВЕШИВАНИЯ ШПИНДЕЛЕЙ ПРОКАТНЫХ СТАНОВ | 1998 |

|

RU2154540C2 |

ПРОКАТНАЯ КЛЕТЬ, содержащая станину, опорные валки, рабочие валки с опорными подшипниками, размещенными в подущках, установленных в станине, и упорными подщипниками, расположенными в корпусах и закрепленными в осевом направлении на щейках рабочих валков со стороны перевалки, гидравлические цилиндры устройства осевого перемещения и фиксации, установленные в горизонтальной плоскости, плунжеры которых соединены с подущками опорных подшипников посредством сферических шарниров, нажимные, противоизгибные и уравновешивающие устройства, а также датчики измерения осевого перемещения рабочих валков, отличающаяся тем, что, с целью увеличения срока службы валков, повышения точности и качества проката путем увеличения хода рабочих валков в осевом направлении в паузах между прокаткой и надежной их фиксации при прокатке, гидравс лические цилиндры устройства осевого перемещения и фиксации каждого рабочего вал(Л ка закреплены на корпусе упорного подшипника.

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Узел валков прокатной клети | 1979 |

|

SU850239A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-09-15—Публикация

1984-02-15—Подача