1

СХ) Од

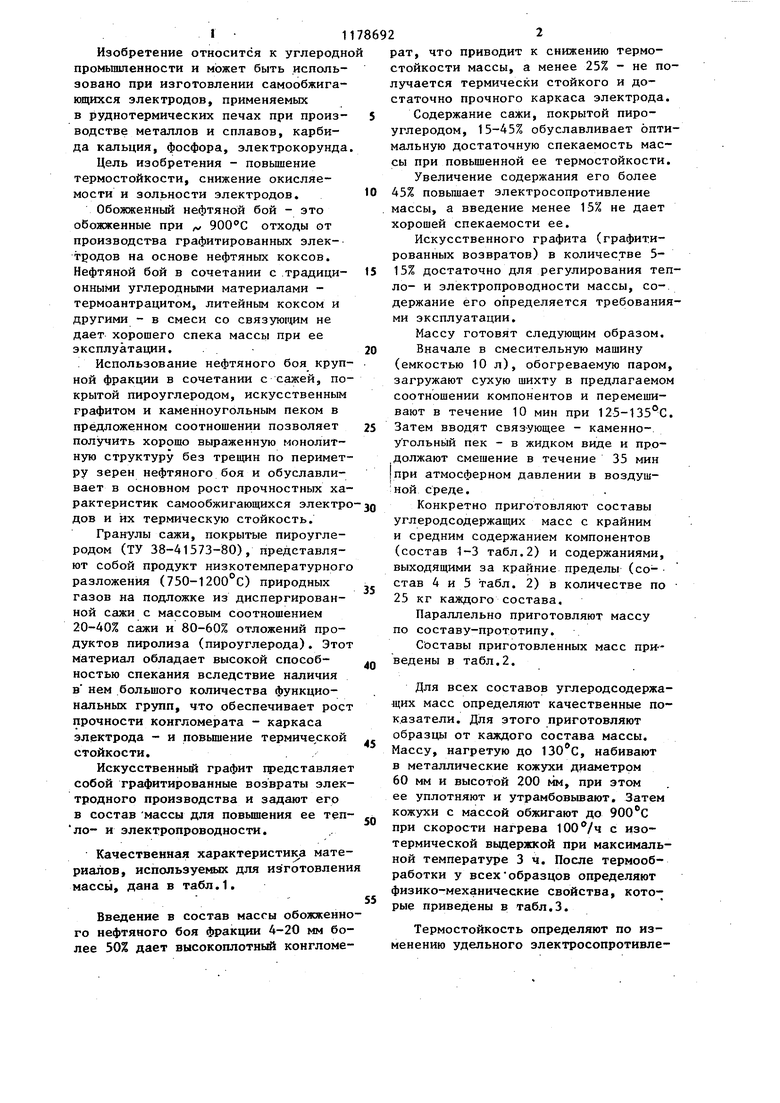

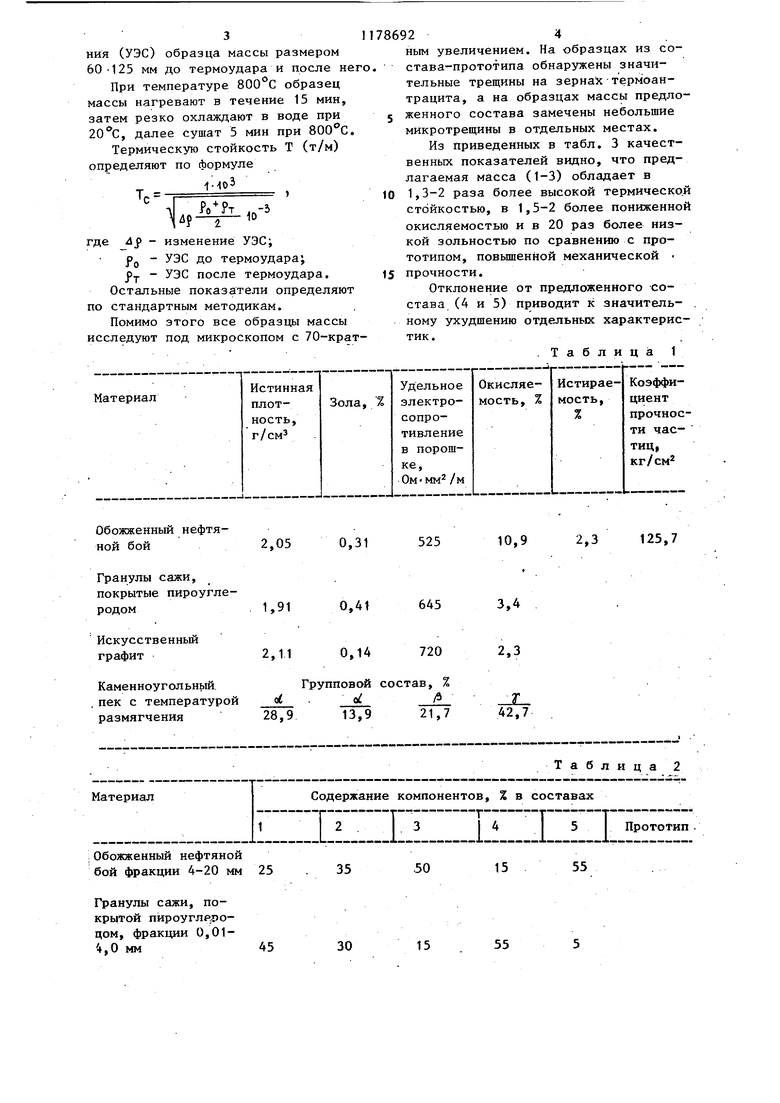

о кэ Изобретение относится к углеродн промышленности и может быть использовано при изготовлении самообжигающихся электродов, применяемых в руднотермических печах при производстве металлов и сплавов, карбида кальция, фосфора, электрскорунда Цель изобретения - повьшение термостойкости, снижение окисляемости и зольности электродов. Обожженньш нефтяной бой - это обожженные при отходы от производства графитированных элек- тродов на основе нефтяных коксов. Нефтяной бой в сочетании с .традиционными углеродными материалами термоантрацитом, литейным коксом и другими - в смеси со связующим не дает хорошего спека массы при ее эксплуатации. Использование нефтяного боя круп ной фракции в сочетании с сажей, по крытой пироуглеродом, искусственньм графитом и каменноугольным пеком в предложенном соотношении позволяет получить хорошо выраженную монолитную структуру без трещин по перимет ру зерен нефтяного боя и обуславливает в основном рост прочностных ха рактеристик самообжигающихся электр дов и их термическую стойкость. Гранулы сажи, покрытые пироуглеродом (ТУ 38-41573-80), представляют собой продукт низкотемпературног разложения (750-1ZOO C) природных газов на подложке из диспергированной сажи с массовым соотношением 20-40% сажи и 80-60% отложений продуктов пиролиза (пироуглерода). Это материал обладает высокой способностью спекания вследствие наличия в нем большого количества функциональных групп, что обеспечивает рос прочности конгломерата - каркаса электрода - и повьш1ение термиче,ской стойкости. Искусственный графит щ)едставляе собой трафитированные возвраты элек тродного производства и задают его в состав массы для повьшения ее теп ло- и электропроводности. Качественная характеристика мате риалов, используемых для изготовлен массы, дана в табл.1. Введение в состав массы обожженн го нефтяного боя фракции 4-20 мм бо лее 50% дает высокоплотный конгломе ат, что приводит к снижению термотойкости массы, а менее 25% - не поучается термически стойкого и достаточно прочного каркаса электрода. Содержание сажи, покрытой пироуглеродом, 15-45% обуславливает оптимальную достаточную спекаемость массы при повьш1енной ее термостойкости. Увеличение содержания его более 45% повышает электросопротивление массы, а введение менее 15% не дает хорошей спекаемости ее. Искусственного графита (графитированных возвратов) в количестве 515% достаточно для регулирования тепло- и электропроводности массы, содержание его определяется требованиями эксплуатации. Массу готовят следующим образом. Вначале в смесительную машину (емкостью 10 л), обогреваемую паром, загружают сухую шихту в предлагаемом соотношении компонентов и перемешивают в течение 10 мин при 125-135°С. Затем вводят связующее - каменно-. угольный пек - в жидком виде и продолжают смешение в течение 35 мин при атмосферном давлении в воздушной среде. Конкретно приготовляют составы углеродсодержащих масс с крайним и средним содержанием компонентов (состав 1-3 табл.2) и содержаниями, выходящими за крайние пределы (состав 4 и 5 табл. 2) в количестве по 25 кг каждого состава. Параллельно приготовляют массу по составу-прототипу. Составы приготовленных масс приведены в табл.2. Для всех составов углеродсодержащих масс определяют качественные показатели. Для этого приготовляют образцы от каждого состава массы. Массу, нагретую до , набивают в металлические кожухи диаметром 60 мм и высотой 200 мм, при этом ее уплотняют и утрамбовьшают. Затем кожухи с массой обжигают до при скорости нагрева с изотермической вьщержкой при максимальной температуре 3 ч. После термообработки у всехобразцов определяют физико-механические свойства, которые приведены в табл.3. Термостойкость определяют по изменению удельного электросопротивле3

(УЭС) образца массы размером

ния 60125 мм до термоудара и после не При температуре 800°С образец массы нагревают в течение 15 мин, затем резко охлаждают в воде при , далее сушат 5 мин при .

Термическую стойкость Т (т/м) определяют по формуле

(.ЮЗ

-3

10

изменение УЭС;

лр гдеУЭС до термоудараJ

fo УЭС после термоудара.

Рт Остальные показатели определяют по стандартным методикам.

Помимо этого все образцы массы исследуют под микроскопом с 70-крат86924

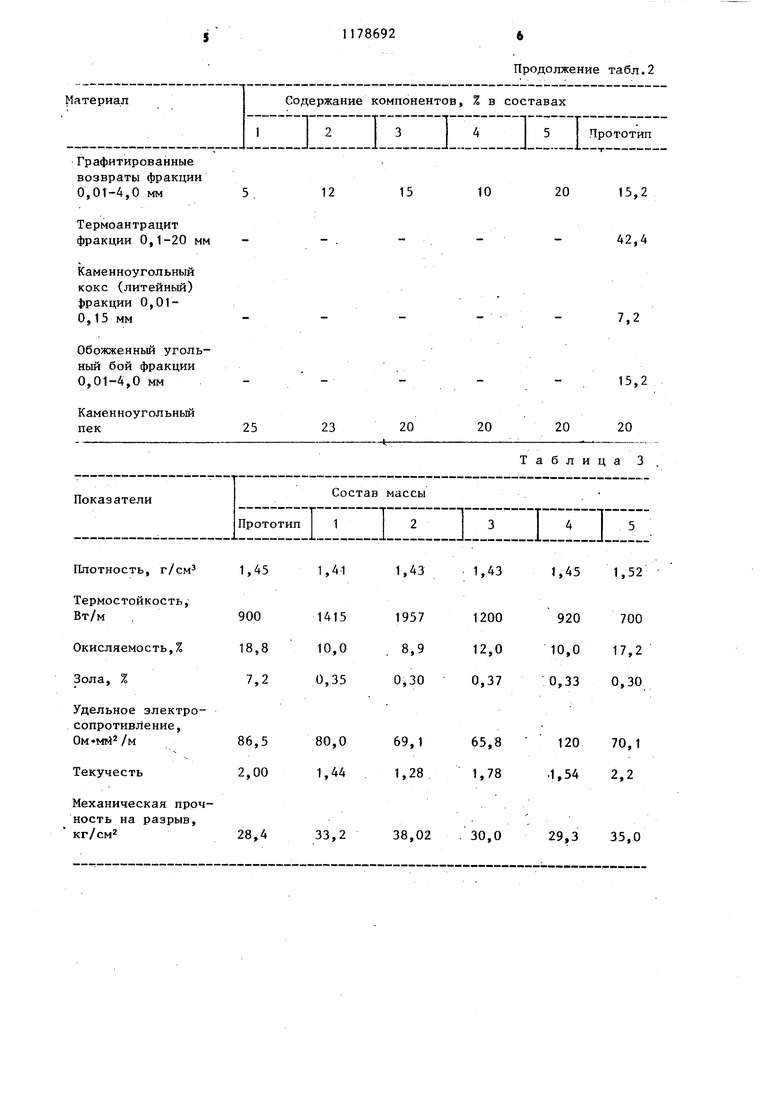

ным увеличением. На образцах из состава-прототипа обнаружены значительные трещины на зернахтермоантрацита, а на образцах массы предложенного состава замечены небольшие микротрещины в отдельных местах.

Из приведенных в табл. 3 качественных показателей видно, что предлагаемая масса (1-3) обладает в 0 1,3-2 раза бопее высокой термическо.й стойкостью, в 1,5-2 более пониженной окисляемостью и в 20 раз более низкой зольностью по сравнению с прототипом, повьшенной механической 5 прочности.

Отклонение от предложенного состава (4 и 5) приводит к значительному ухудшению отдельных характеристик.

.Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1981 |

|

SU955529A1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1981 |

|

SU998336A1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1987 |

|

SU1502463A1 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1982 |

|

SU1057417A1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1981 |

|

SU990740A1 |

| Углеродсодержащая масса для самообжигающихся электродов | 1975 |

|

SU600212A1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ РУДОВОССТАНОВИТЕЛЬНЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2121989C1 |

| Огнеупорная масса для самообжигающихся электродов | 1981 |

|

SU1014818A1 |

| ГРАФИТО-ОКСИДНЫЙ ОГНЕУПОР | 2014 |

|

RU2555167C1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНОГО МАТЕРИАЛА | 1997 |

|

RU2134656C1 |

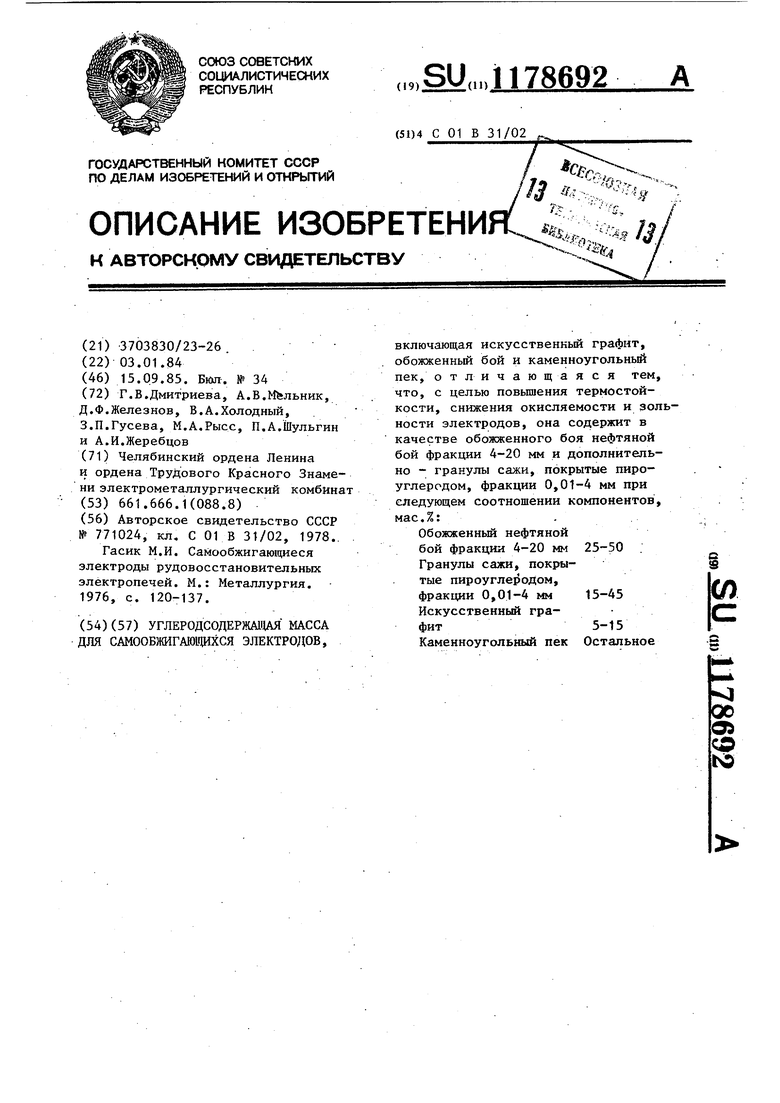

УГЛЕРОДСОДЕРЖА1ЦАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ, включающая искусственный графит, обожженный бой и каменноугольный пек, отличающаяся тем, что, с целью повышения термостойкости, снижения окисляемости и зольности электродов, она содержит в качестве обожженного боя нефтяной бой фракции 4-20 мм и дополнительно - гранулы сажи, покрытые пироуглерсдом, фракции 0,01-4 мм при следующем соотношении компонентов, мае.%: Обожженный нефтяной бой фракции 4-20 мм 25-50 Гранулы сажи, покры тые пироуглероДом, фракции 0,01-4 мм 15-45 Искусственный графит5-15 Каменноуголышй пек Остальное

Обожженный нефтяной бой2,05 0,31 гле0,41

1,91

0,14

2,11

Групповой состав, %

й of . 0 /а урой 28,9 13,9 21,7

Гранулы сажи, покрытой пироуглвроцом, фракции 0,014,0 мм

2,3 125,7

10,9

525

3,4

645 2,3

720

42,7

55

15

12

23

25

Продолжение табл,2

20

10

15,2

15

42,4

7,2

15,2

20

20

20

20

| Углеродсодержащая масса для самообжигающихся электродов | 1978 |

|

SU771024A1 |

| Гасик М.И | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| М.: Металлургия | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Кровля из глиняных обожженных плит с арматурой из проволочной сетки | 1921 |

|

SU120A1 |

Авторы

Даты

1985-09-15—Публикация

1984-01-03—Подача