(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ПЫЛЕОТХОДОВ, СОДЕРЖАЩИХ ТЯЖЕЛЫЕ ЦВЕТНЫЕ МЕТАЛЛЫ | 1993 |

|

RU2061770C1 |

| Способ переработки цинковых концентратов | 1987 |

|

SU1530641A1 |

| Способ получения цинкового порошка из цинксодержащих отходов | 2020 |

|

RU2743567C1 |

| Способ получения закиси меди | 1976 |

|

SU654543A1 |

| Способ получения окиси кадмия | 2020 |

|

RU2750672C1 |

| Способ выщелачивания полиметаллических цинкосодержащих материалов | 1981 |

|

SU988892A1 |

| Способ получения цинкаммонийфосфата | 1986 |

|

SU1527148A1 |

| Способ очистки цинковых растворов от примесей | 1990 |

|

SU1724710A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-ЦИНКОВЫХ МАТЕРИАЛОВ | 2000 |

|

RU2167209C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЦИНКА И ЖЕЛЕЗА ИЗ ЦИНК- И ЖЕЛЕЗОСОДЕРЖАЩЕГО МАТЕРИАЛА (ВАРИАНТЫ) | 1994 |

|

RU2117057C1 |

СПОСОБ ПОЛУЧЕНИЯ ОКИСИ ЦИНКА из производственных отходов, содержащих медь и кадмий, включающий выщелачивание их аммиачно-карбонатным раствором, очистку раствора от меди и кадмия, осаждение основного карбоната цинка и его прокалку, отличающийся тем, что, с целью удешевления процесса и повыщения качества конечного продукта, очистку раствора ведут сульфидом цинка при 3-5-кратном его избытке по отношению к меди и кадмию.

vl

00

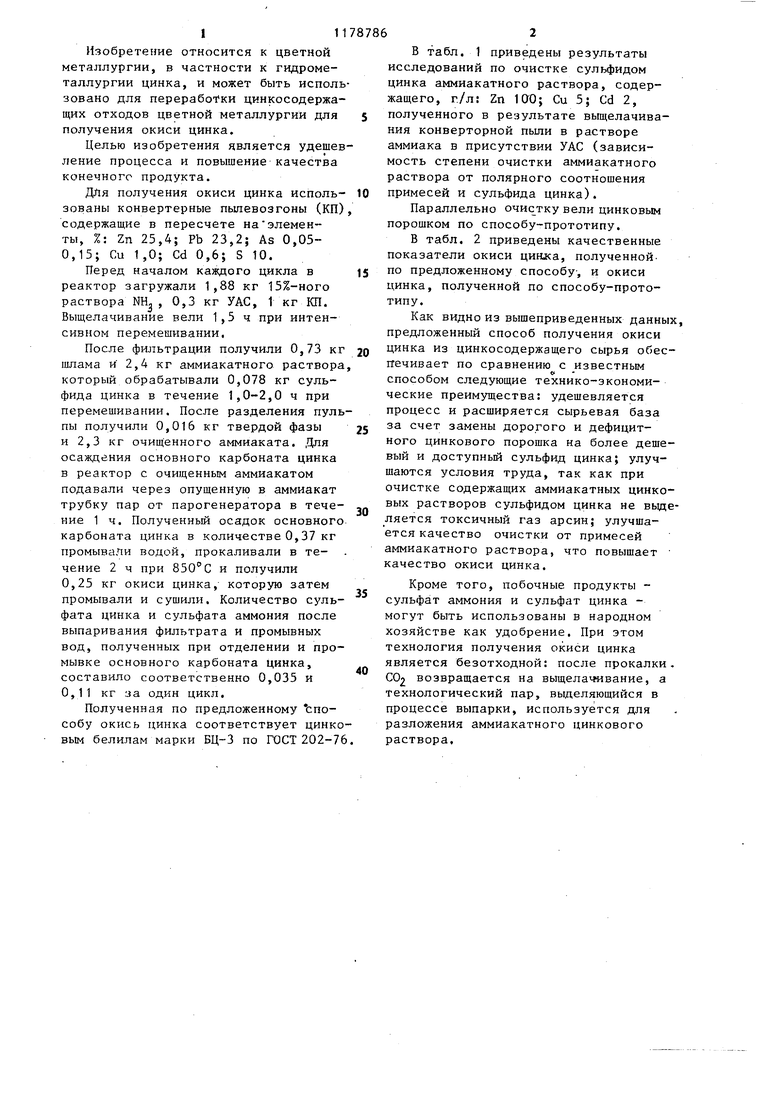

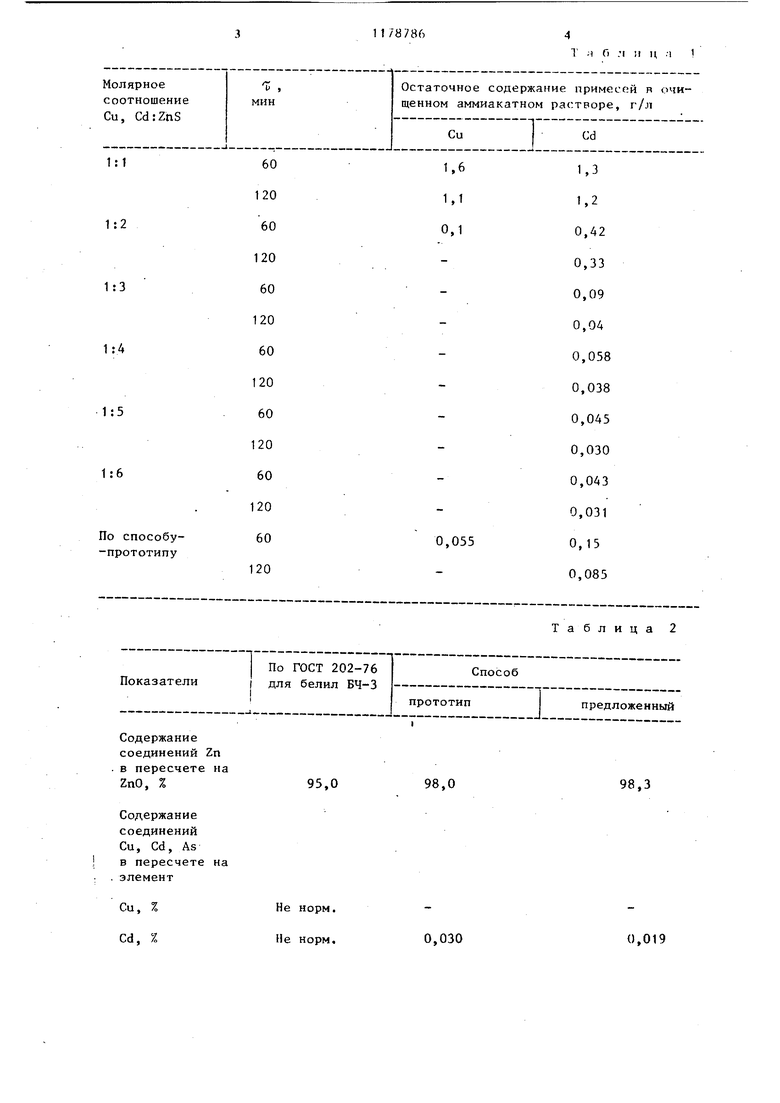

СХ) Од Изобретение относится к цветной металлургии, в частности к гидрометаллургии цинка, и может быть исполь зовано для переработки цинкосодержащих отходов цветной металлургии для получения окиси цинка. Целью изобретения является удешев ление процесса и повышение качества конечного продукта. ДЛя получения окиси цинка использованы конвертерные пьшевозгоны (КП) содержащие в пересчете наэлементы, %: Zn 25,4; Pb 23,2; As 0,050,15; Си 1,0; Cd 0,6; S 10. Перед началом каждого цикла в реактор загружали 1,88 кг 15%-ного раствора NH , 0,3 кг УАС, 1 кг КП. Выщелачивание вели 1,5 ч при интенсивном перемешивании, После фильтрации получили 0,73 кг щлама и 2,4 кг аммиакатного раствора который обрабатывали 0,078 кг сульфида цинка в течение 1,0-2,0 ч при перемешивании. После разделения пуль пы получили 0,016 кг твердой фазы и 2,3 кг очищенного аммиаката. ,Цля осаждения основного карбоната цинка в реактор с очищенным аммиакатом подавали через опущенную в аммиакат трубку пар от парогенератора в течение 1 ч. Полученный осадок основного карбоната цинка в количестве 0,37 кг промывг),пи водой, прокаливали в течение 2 ч при и получили 0,25 кг окиси цинка, которую затем промывали и сушили. Количество суль фата цинка и сульфата аммония после выпаривания фильтрата и промывных вод, полученных при отделении и про мывке основного карбоната Цинка, составило соответственно 0,035 и 0,11 кг за один цикл. Полученная по предложенному способу окись цинка соответствует цинк вым белилам марки БЦ-3 по ГОСТ 202-7 В табл. 1 приведены результаты исследований по очистке сульфидом цинка аммиакатного раствора, содержащего, г/л: Zn ШО; Си 5; Cd 2, полученного в результате выщелачивания конверторной пыли в растворе аммиака в присутствии УАС (зависимость степени очистки аммиакатного раствора от полярного соотношения примесей и сульфида цинка). Параллельно очистку вели цинковым порошком по способу-прототипу. В табл. 2 приведены качественные показатели окиси цинка, полученнойпо предложенному способу, и окиси цинка, полученной по способу-прототипу. Как видно из вышеприведенных данных, предложенный способ получения окиси цинка из цинкосодержащего сырья обеспечивает по сравнению с известным способом следующие технико-зкономические преимущества: удешевляется процесс и расширяется сырьевая база за счет замены дорогого и дефицитного цинкового порошка на более дешевый и доступный сульфид цинка; улучшаются условия труда, так как при очистке содержащих аммиакатных цинковых растворов сульфидом цинка не вьщеляется токсичный газ арсин; улучшается качество очистки от примесей аммиакатного раствора, что повышает качество окиси цинка. Кроме того, побочные продукты сульфат аммония и сульфат цинка могут быть использованы в народном хозяйстве как удобрение. При этом технология получения окиси цинка является безотходной: после прокалки, С02 возвращается на выщелачивание, а технологический пар, выделяющийся в процессе выпарки, используется для разложения аммиакатного цинкового раствора. n на

95,0

на

Не норм. Не норм.

т .) Г) -Ч 1 ц .1 1

98,3

98,0

0,019

0,030

0,10,14

1,51,2

В пределах Белый

цветового

различия

утвержденных

образцов

Продолжение табл.2

0,09

М

Белый

| Патент США № 3849121, кл | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| Патент США № 4071357, кл, 75-.103, 1978. | |||

Авторы

Даты

1985-09-15—Публикация

1984-03-11—Подача