1

Р1зобретение относится к области термообработки изделий и .может быть использовано в металлургической и машиностроительной промышленности.

Известно устройство, содержаш,ее корпус, иод (газораспределительную решетку) и мелкодисперсный слой, в котором противоток может быть осуществлен путем наложения вибрации на под 1.

Однако на промышленных установках трудно получить однородную гидродинамику, так как из-за перераспределения в слое частиц с разным удельным весом и разной величиной наблюдается неравно.мерная плотность слоя и унос тонкодисперсной фракции. Необходимость вибрировать камеру, в которой находится мелкодисперсный теплоноситель, увеличивает энергозатраты. Кроме того, такое устройство имеет небольшой диапазон использования частот и амплитуд колебаний.

Целью изобретения является повышение интенсивности процесса термообработки при противоточном движении изделий и теплоносителя.

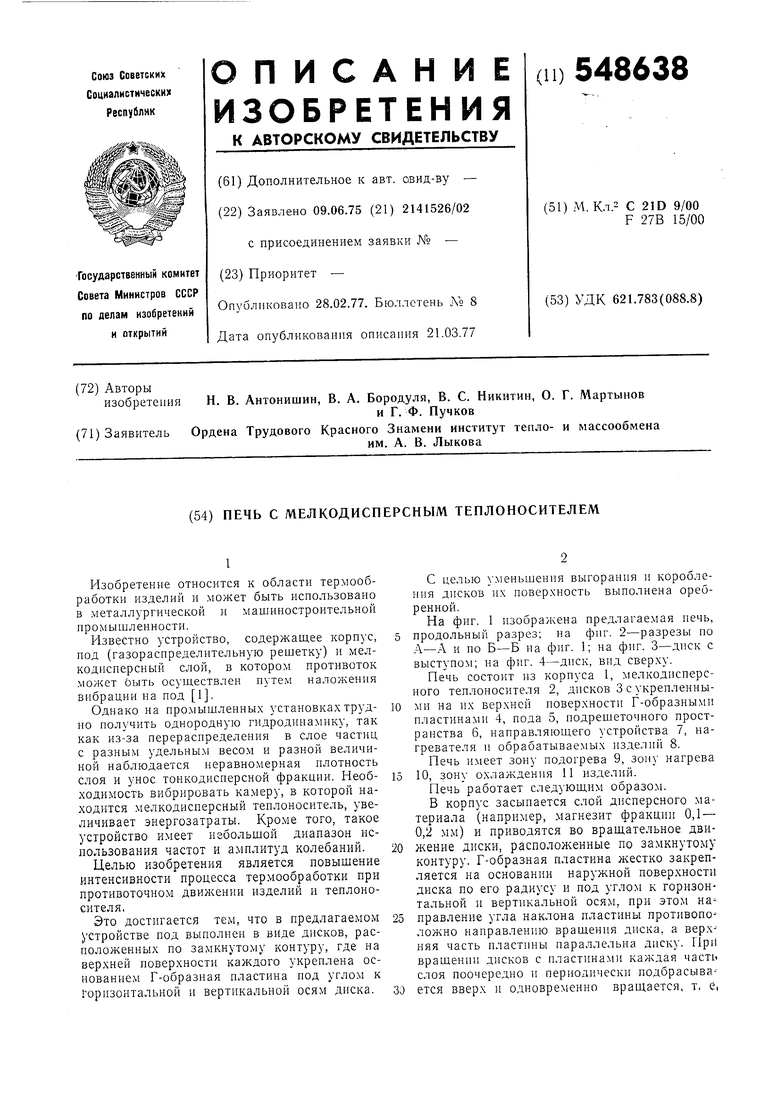

Это достигается тем, что в предлагаемом устройстве под выполнен в виде дисков, расположенных по замкнутому контуру, где на верхней поверхности каждого укреплена основанием Г-образная пластина под углом к Горизонтальной и вертикальной осям диска,

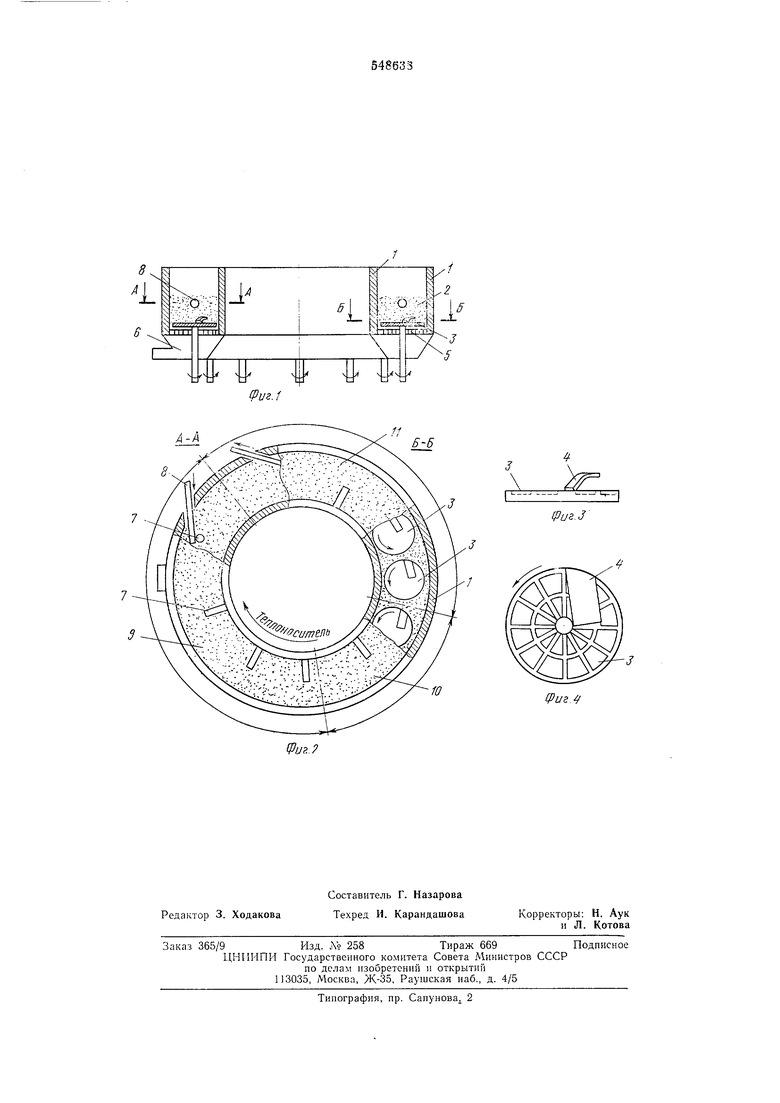

С целью уменьшения выгорания и коробления дисков их поверхность выполнена оребренной.

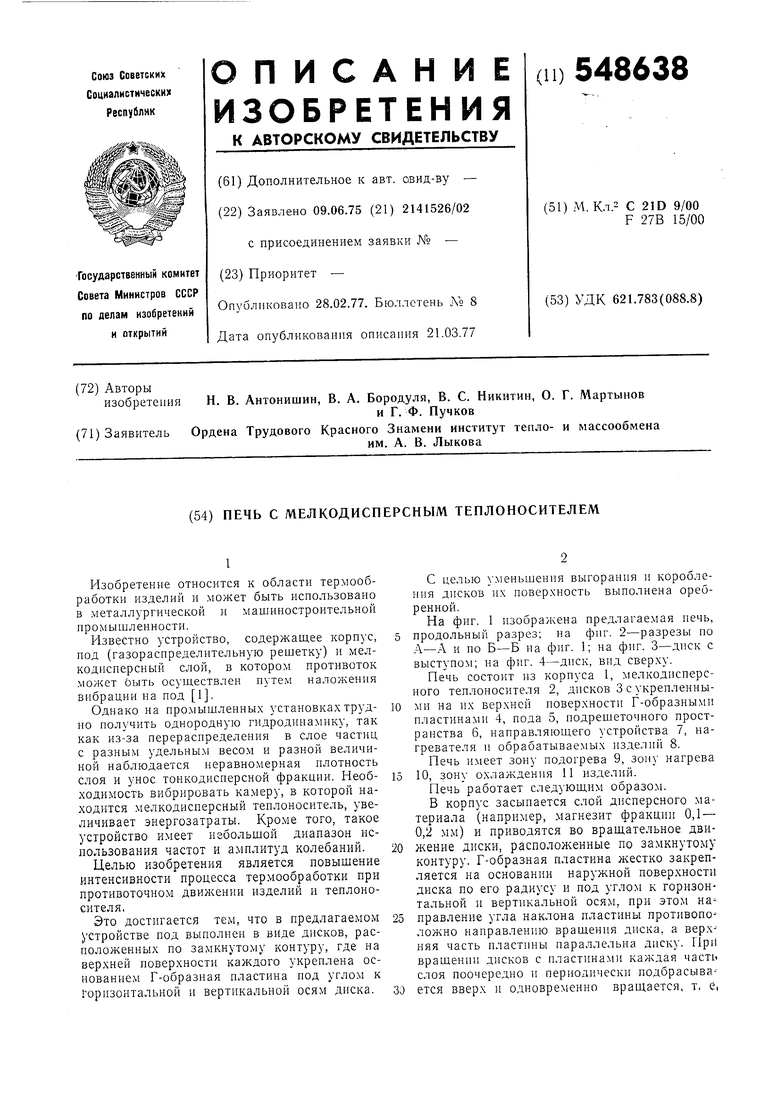

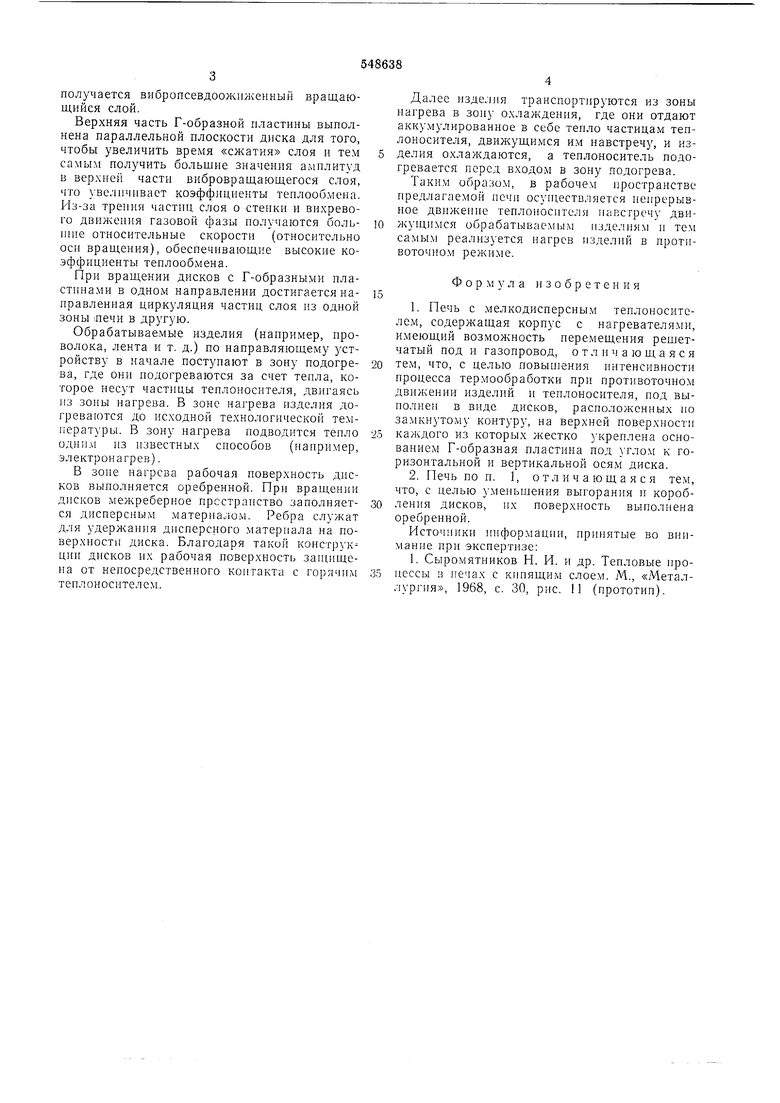

На фиг. 1 изображена предлагаемая печь, продольный разрез; на фиг. 2-разрезы по А-А и по Б-Б иа фиг. 1; на фиг. 3-диск с выступом; на фиг. 4-диск, вид сверху.

Печь состоит из кориуса 1, мелкодисперсного теплоносителя 2, дисков 3 с укрепленными на их верхней поверхности Г-образиы.ми пластинами 4, пода 5, подрешеточного пространства 6, иаправляюшего устройства 7, нагревателя и обрабатываемых изделий 8.

Печь имеет зону подогрева 9, зону нагрева 10, зону охлалчдения 11 изделий.

Печь работает следующим образом.

В корпус засыпается слой дисперсного материала (например, магнезит фракции 0,1 - 0,2 мм) и приводятся во вращательное движение диски, распололченные по замкнутому контуру. Г-образная пластина л естко закрепляется иа основании наружной поверхности диска по его радиусу и под углом к горизонтальной и вертикальной осям, при этом направление угла наклона пластины противоположно направлению вращенпя диска, а верх-пяя часть пластины параллельна днску. При врашении дисков с пластинами каждая часть слоя поочередно и периодически подбрасывается вверх и одновременно вращается, т. е,

получается вибропсевдоожиженный вращающийся слой.

Верхняя часть Г-образной пластины выполнена параллельной плоскости диска для того, чтобы увеличить время «слотия слоя и тем самым получить большие значения амплитуд в верхней части вибровращающегося слоя, что увеличивает коэффициенты теплообмена. Из-за трения частиц слоя о стенки и вихревого движеиия газовой фазы получаются большие относительиые скорости (относительно оси вращения), обеспечивающие высокие коэффициенты теплообмена.

При вращении дисков с Г-образны.ми пластинами в одном направлении достигается направленная циркуляция частиц слоя из одной зоны лечи в другую.

Обрабатываемые изделия (например, проволока, лента и т. д.) по направляющему )стройству в начале поступают в зону подогрева, где они нодогреваются за счет тепла, которое несут частицы теплоносителя, двигаясь из зоны нагрева. В зоне нагрева изделия догреваются до ис.ходной технологической температуры. В зону нагрева подводится тепло однил из известных способов (нанример, электронагрев).

В зоне нагрева рабочая поверхность дисков выиолияется оребренной. При вращении дисков межреберное прсстранство заполняется дисперсным .материало.м. Ребра служат д;1я удержания дисперсного материала на поверхности диска. Благодаря такой конструкции дисков их рабочая поверхность заиищеиа от непосредственного контакта с горячим теплоносителем.

Далее изделия транспортируются из зоны нагрева в зону охлаждення, где они отдают аккумулированное в себе тепло частицам теплоносителя, движущимся им навстречу, и изделия охлаждаются, а теплоноситель подогревается перед входом в зону подогрева.

Таким образом, в рабочем пространстве предлагаемой иечи осуп,ествляется иепрерывное движение теплоносителя навстречу движущимся обрабатываемым изделиям и тем са.мым реализуется нагрев изделий в иротивоточном режиме.

Формула изобретения

1.Печь с мелкодисперсным теплоносителем, содержащая корпус с нагревателя.ми, имеющий возможность неремещения решетчатый под и газопровод, отличающаяся

тем, что, с целью повышения интенсивностн нроцесса термообработки при противоточиом движении изделий и теплоносителя, иод выполнен в виде дисков, расположенных по замкнутому контуру, на верхней поверхности

каждого из которых жестко укреплена основанием Г-образная пластина под углом к горизонтальной и вертикальной осям диска.

2.Печь поп. 1, отличающаяся тем, что, с целью уменьшения выгорания и коробления дисков, нх поверхность выполнена оребренной.

Источникн 1П формацнн, нринятые во внимание при экспертизе:

1. Сыромятников Н. И. и др. Тепловые иронессы Б печах с кипящим слоем. М., «Металлургпя, 1968, е. 30, рис. 11 (прототип).

I

J

T- 4

Фиг.1

Риг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нагрева изделий в печи с мелкодисперсным слоем | 1977 |

|

SU681310A1 |

| Печь с мелкодисперсным теплоносителем | 1978 |

|

SU711333A1 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОЙ ТЕРМООБРАБОТКИ МЕЛКОДИСПЕРСНЫХ СЫПУЧИХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2618585C2 |

| СПОСОБ ОБЖИГА МЕЛКОДИСПЕРСНЫХ КАРБОНАТНЫХ МАТЕРИАЛОВ | 2019 |

|

RU2723793C1 |

| ПЕЧЬ С ВРАЩАЮЩИМСЯ БАРАБАНОМ | 2016 |

|

RU2623158C1 |

| Устройство для термического упрочнения окатышей | 1978 |

|

SU1081224A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА | 2008 |

|

RU2415338C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ ПОРОШКОВЫХ СИСТЕМ | 2014 |

|

RU2562722C1 |

| Способ получения извести в циклонной печи | 1985 |

|

SU1281537A1 |

| Вращающаяся барабанная печь для обжига легких пористых заполнителей | 2020 |

|

RU2761323C1 |

Авторы

Даты

1977-02-28—Публикация

1975-06-09—Подача