Фиг.

2. Стенд поп.1,отлича- 3. Стенд по п.1, отличающийся тем, что нагрузочноею щ и и с я тем, что силоизмерительи тормозное устройства представля-ный датчик выполнен в виде торсионют собой реверсивные гидромоторм.ного элемента.

1180720

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для испытаний винтовых преобразователей | 1980 |

|

SU985485A1 |

| Система программного управления процессом порционной вакуумной обработки стали | 1989 |

|

SU1684347A2 |

| Стенд для испытания электрических стартеров | 1984 |

|

SU1239543A1 |

| Ресурсный стенд для испытаний гидрорулей | 1986 |

|

SU1372214A1 |

| Стенд для испытания гидроцилиндров | 1985 |

|

SU1397627A1 |

| Стенд для испытания электроприводов | 2020 |

|

RU2737738C1 |

| Стенд для испытания транспортных средств | 1980 |

|

SU1012072A1 |

| Стенд для испытаний на прочность | 1985 |

|

SU1392416A1 |

| СТЕНД ДЛЯ ОБКАТКИ И ИСПЫТАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1979 |

|

SU826206A1 |

| Электропривод стенда для испытания механических передач | 1985 |

|

SU1429267A1 |

1. СТЕНД Я УСТАЛОСТНЫХ ИСПЫТАШГТ ЦЕПНЫХ ДЕРЕ,Г1АЧ, содержащий станину, нагрузочное и тормозное устройства, установленные на платформах, шарнирно связанных со станиной, закрепленные на валах нагрузочного и тормозного устройств звездочки, предназначенные под испытуемую цепь, силоизмерительный датчик, связанный со станиной и с платформой, о т- личающийся тем, что,.с целью приближения условий испытаний к эксплуатационным, стенд снабжен датчиком перемещения цепи, связанным с валом нагрузочного устройства, двумя следявдми системами, одна из которых соединена с датчиком перемесцения цепи, а другая - с силоизмерительным (/) датчиком, и соединяющим их между собой программным устройством. Г4 00

1

Изобретение относится к испытателной технике и может быть использован для усталостных испытаний цепных пердач.

Цель изобретения - приближение ус ловий испытаний к эксплуатационнь1м.

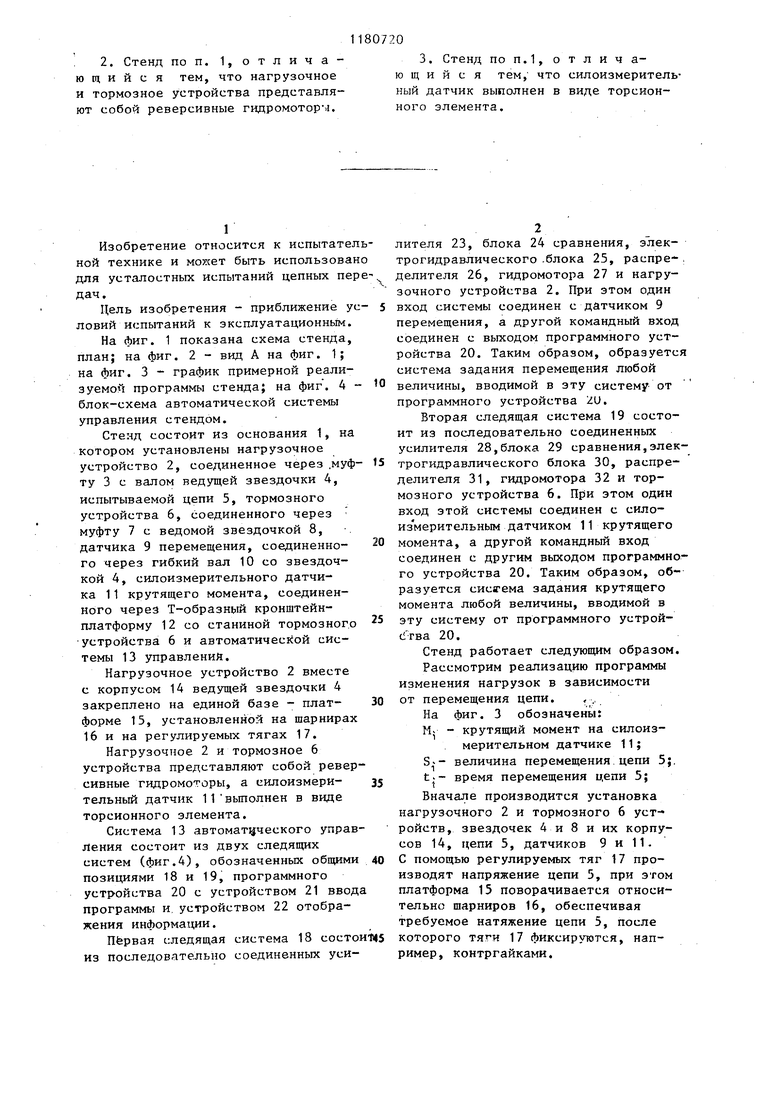

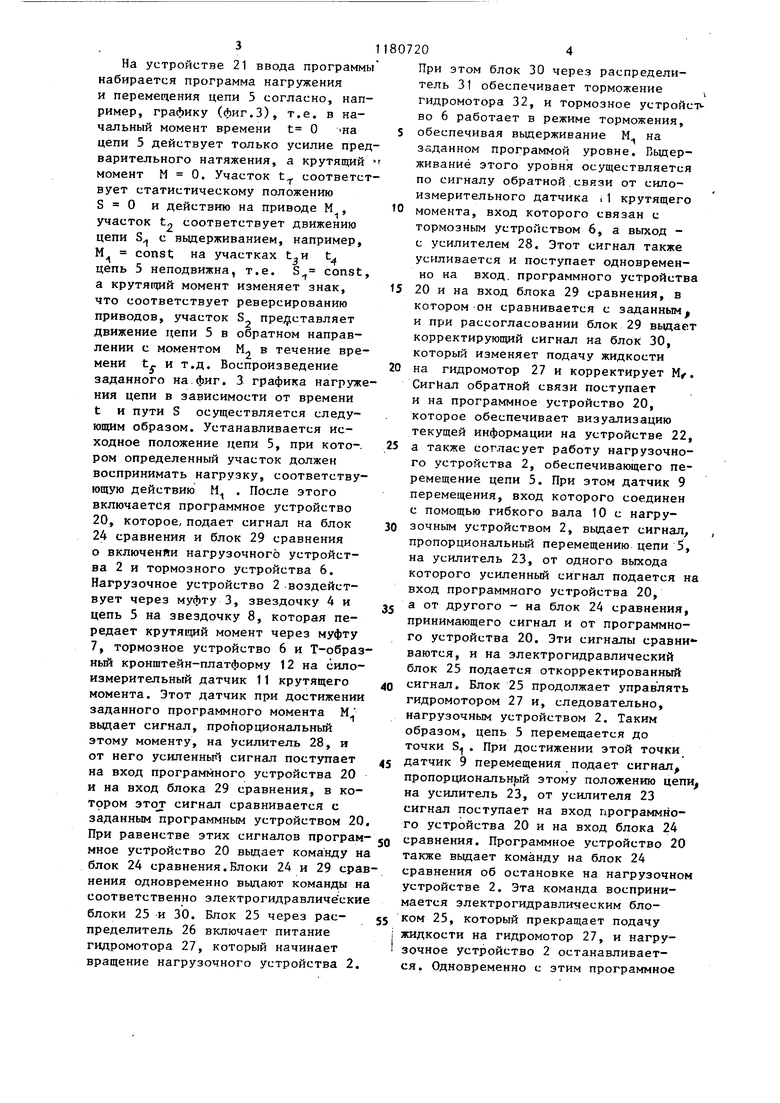

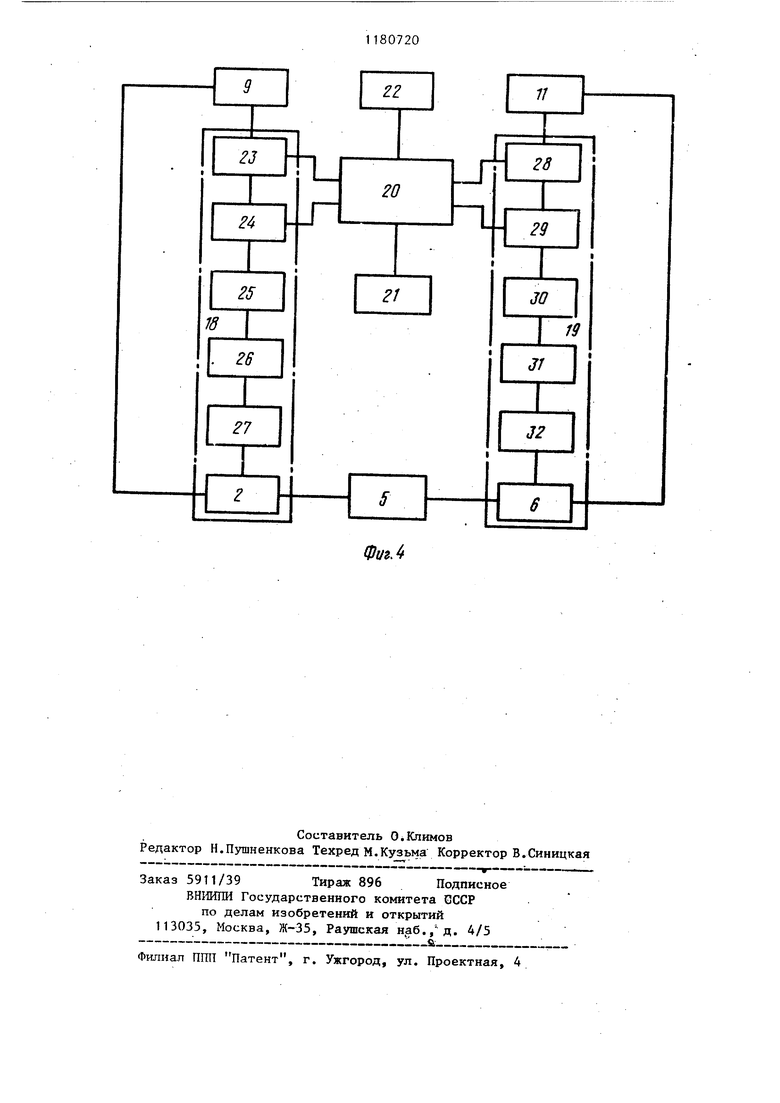

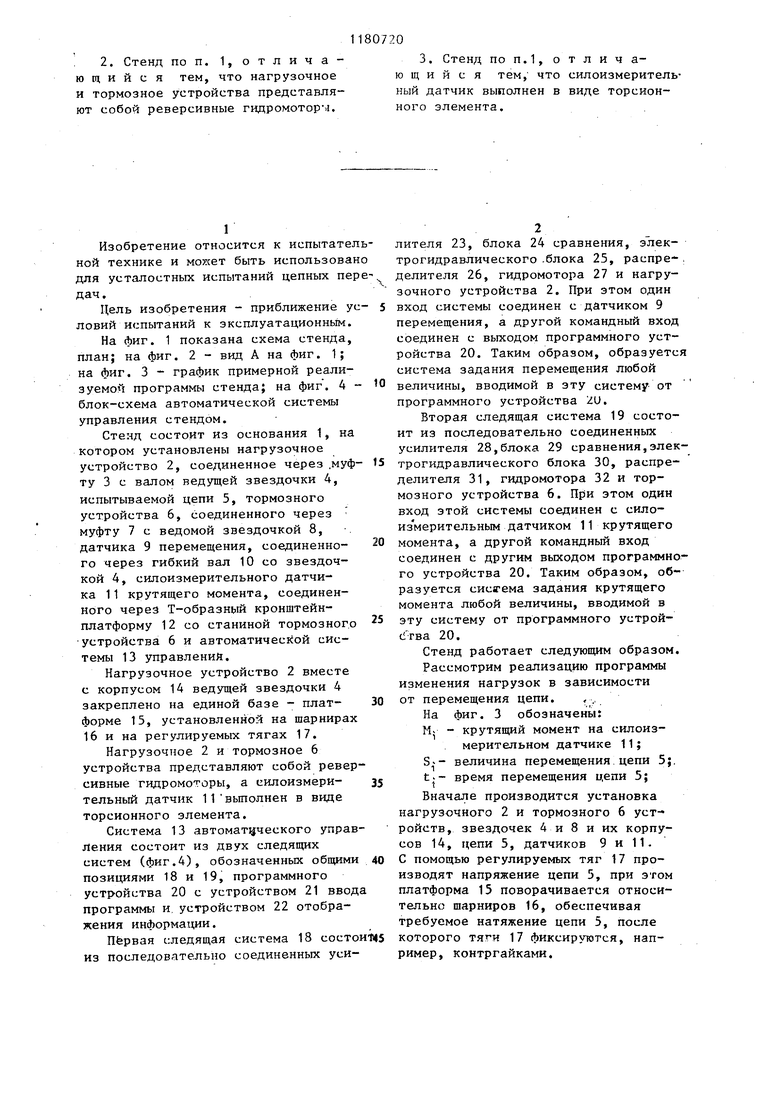

На фиг. 1 показана схема стенда, план; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - график примерной реализуемой программы стенда; на фиг. А блок-схема автоматической системы управления стендом.

Стенд состоит из основания 1, на котором установлены нагрузочное устройство 2, соединенное через .муфту 3 с валом ведущей звездочки 4, испытываемой цепи 5, тормозного устройства 6, соединенного через муфту 7 с ведомой звездочкой 8, датчика 9 перемещения, соединенноГо через гибкий вал 10 со звездочкой 4, силоизмерительного датчика 11 крутящего момента, соединенного через Т-образный кронштейнплатформу 12 со станиной тормозного устройства 6 и автоматической системы 13 управлений.

Нагрузочное устройство 2 вместе с корпусом 14 ведущей звездочки 4 закреплено на единой базе - платформе 15, установленной на шарнирах 16 и на регулируемых тягах 17.

Нагрузочное 2 и тормозное 6 устройства представляют собой реверсивные тидромоторы, а еилоизмерительный датчик 11выполнен в виде торсионного элемента.

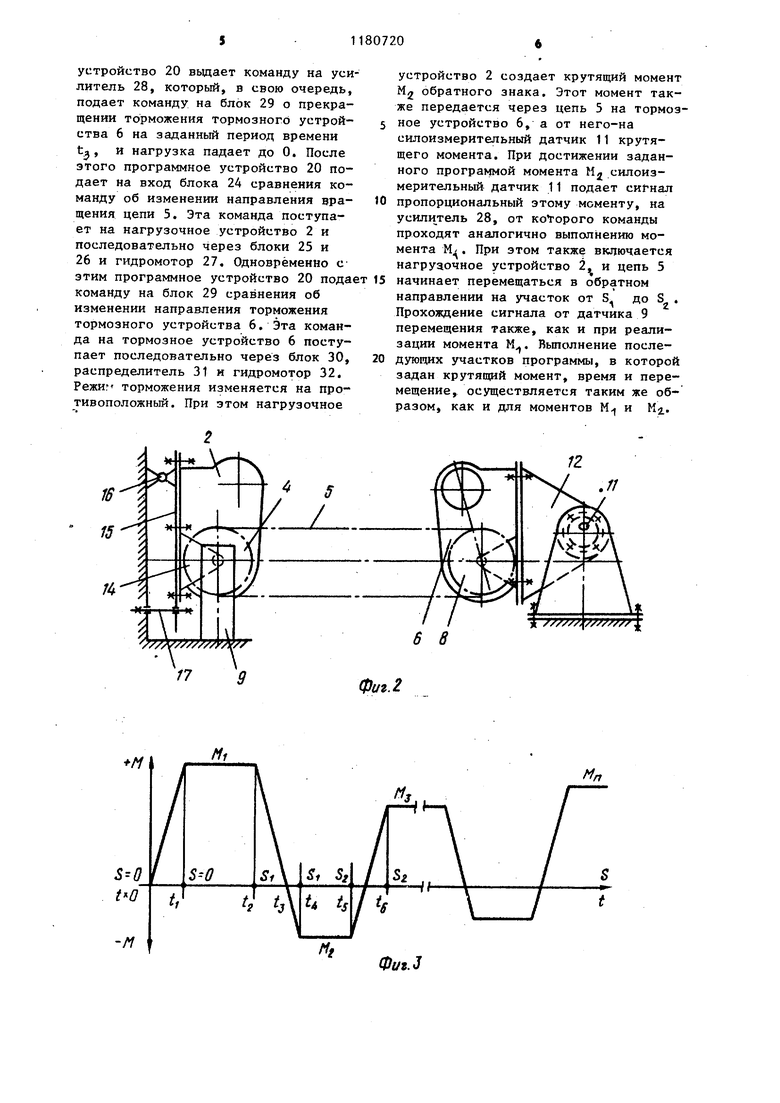

Система 13 автоматического управления состоит из двух следящих систем (фиг.4), обозначенных общими позициями 18 и 19, программного устройства 20 с устройством 21 ввода программы и. устройством 22 отображения информации.

Первая следящая система 18 состои из последовательно соединенных усилителя 23, блока 24 сравнения, электрогидравлического -блока 25, распределителя 26, гидромотора 27 и нагрузочного устройства 2. При этом один вход системы соединен с датчиком 9 перемещения, а другой командный вход соединен с выходом программного устройства 20. Таким образом, образуетс система задания перемещения любой величины, вводимой в эту систему от программного устройства 2U.

Вторая следящая система 19 состоит из последовательно соединенных усилителя 28,блока 29 сравнения,электрогидравлического блока 30, распределителя 31, гидромотора 32 и тормозного устройства 6. При этом один вход этой системы соединен с силоизмерительным датчиком 11 крутящего момента, а другой командный вход соединен с другим выходом программного устройства 20. Таким образом, образуется система задания крутящего момента любой величины, вводимой в эту систему от программного устрой{iTBa 20.

Стенд работает следующим образом.

Рассмотрим реализацию программы изменения нагрузок в зависимости от перемещения цепи. , ..

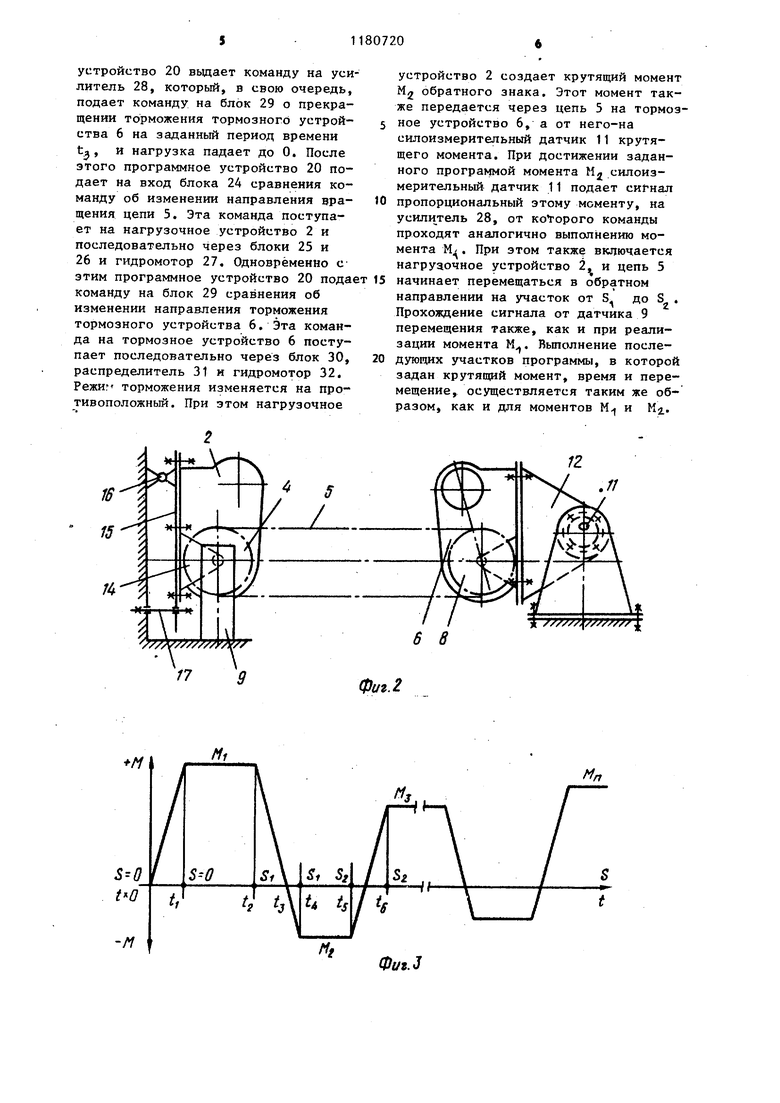

На фиг. 3 обозначены:

М- - крутящий момент на силоизмерительном датчике 11;

величина перемещения цепи 5;.

t-- время перемещения цепи 5;

Вначале производится установка нагрузочного 2 и тормозного 6 устройств, звездочек 4 и 8 и их корпусов 14, цепи 5, датчиков 9 и 11. С помощью регулируемых тяг 17 производят напряжение цепи 5, при этом платформа 15 поворачивается относительно щарниров 16, обеспечивая требуемое натяжение цепи 5, после которого тяги 17 фиксируются, например, контргайками. На устройстве 21 ввода программ набирается программа нагружения и перемещения цепи 5 согласно, нап ример, графику (фиг.З), т.е. в начальный момент времени t О на цепи 5 действует только усилие пре варительного натяжения, а крутящий момент М 0. Участок t соответс вует статистическому положению 8 0 и действию на приводе М , участок t2 соответствует движению цепи S с выдерживанием, например. М const на участках t цепь 5 неподвижна, т.е. S const а КРУТЯ1ЧИЙ момент изменяет знак, что соответствует реверсированию приводов, участок S представляет движение цепи 5 в обратном направлении с моментом М- в течение вре мени t- и т.д. Воспроизведение заданного на фиг. 3 графика нагруж ния цепи в зависимости от времени t и пути S осуществляется следующим образом. Устанавливается исходное положение цепи 5, при котором определенный участок должен воспринимать нагрузку, соответству ющую действию И . После этого включается программное устройство 20, которое/ подает сигнал на блок 24 сравнения и блок 29 сравнения о включении нагрузочного устройства 2 и тормозного устройства 6. Нагрузочное устройство 2 воздействует через муфту 3, звездочку 4 и цепь 5 на звездочку 8, которая передает крутящий момент через муфту 7, тормозное устройство 6 и Т-обра ньй кронштейн-платформу 12 на сило измерительный датчик 11 крутящего момента. Этот датчик при достижени заданного программного момента выдает сигнал, пропорциональный этому моменту, на усилитель 28, и от него усиленньпЧ сигнал поступает на вход программного устройства 20 и на вход блока 29 сравнения, в ко тором этот сигнал сравнивается с заданным программным устройством 2 При равенстве этих сигналов програ мное устройство 20 вьщает команду блок 24 сравнения.Блоки 24 и 29 ср нения одновременно вьщают команды соответственно электрогидравлическ блоки 25 и 30. Блок 25 через распределитель 26 включает питание гидромотора 27, который начинает вращение нагрузочного устройства 2 При этом блок 30 через распределитель 31 обеспечивает торможение гидромотора 32, и тормозное устройство 6 работает в режиме торможения, обеспечивая выдерживание М на заданном программой уровне. Вьщерживаниё этого уровня осуществляется по сигналу обратной.связи от силоизмерительного датчика i1 крутящего момента, вход которого связан с тормозным устройством 6, а выход с усилителем 28. Этот сигнал также усиливается и поступает одновременно на вход, программного устройства 20 и на вход блока 29 сравнения, в котором-он сравнивается с заданным и при рассогласовании блок 29 вьщает корректирующий сигнал на блок 30, который изменяет подачу жидкости на гидромотор 27 и корректирует М/. Сигйал обратной связи поступает и на программное устройство 20, которое обеспечивает визуализацию текущей информации на устройстве 22, а также согласует работу нагрузочного устройства 2, обеспечивающего перемещение цепи 3. При этом датчик 9 перемещения, вход которого соединен с помощью гибкого вала 10 с нагрузочным устройством 2, вьщает сигнал, пропорциональный перемещению цепи 5, на усилитель 23, от одного выхода которого усиленный сигнал подается на вход программного устройства 20, а от другого - на блок 24 сравнения, принимающего сигнал и от программного устройства 20. Эти сигналы сравни ваются, и на электрогидравлический блок 25 подается откорректированный сигнал. Блок 25 продолжает управлять гидромотором 27 и, следовательно, нагрузочным устройством 2. Таким образом, цепь 5 перемещается до точки S., . При достижении этой точки датчик 9 перемещения подает сигнал, пропорциональный этому положению цепи на усилитель 23, от усилителя 23 сигнал поступает на вход гфограммного устройства 20 и на вход блока 24 сравнения. Программное устройство 20 также вьщает команду на блок 24 сравнения об остановке на нагрузочном устройстве 2. Эта команда воспринимается электрогидравли-ческим блоком 25, который прекращает подачу жидкости на гидромотор 27, и нагрузочное устройство 2 останавливается. Одновременно с этим программное устройство 20 вьщает команду на уси литель 28, который, в свою очередь, подает команду на блок 29 о прекращении торможения тормозного устройства 6 на заданный период времени t, и нагрузка падает до 0. После этого программное устройство 20 подает на вход блока 24 сравнения команду об изменении направления вращения цепи 5. Эта команда поступает на нагрузочное устройство 2 и последовательно через блоки 25 и 26 и гидромотор 27, Одновременно с этим программное устройство 20 пода команду на блок 29 сравнения об изменении направления торможения тормозного устройства 6, Эта команда на тормозное устройство 6 поступает последовательно через блок 30, распределитель 31 и гидромотор 32. Режиг торможения изменяется на противоположный. При этом нагрузочное устройство 2 создает крутящий момент М обратного знака. Этот момент также передается через цепь 5 на тормозное устройство 6, а от него-на силоизмерительный датчик 11 крутящего момента. При достижении заданного программой момента М силоизмерительный датчик 11 подает сигнал пропорциональный этому моменту, на усилитель 28, от которого команды проходят аналогично выполнению момента М/. При этом такж включается нагрузочное устройство 2, и цепь 5 начинает перемещаться в обратном направлении на участок от S до S . Прохождение сигнала от датчика 9 перемещения также, как и при реализации момента М. Вьтолнение последующих участков программы, в которой задан крутящий момент, время и перемещение, осуществляется таким же образом, как и для моментов М и Мг..

Фиг.З

| Воробьев Н.В | |||

| Цепные передачи | |||

| М.: Машиностроение, 1968, с | |||

| Деревянное стыковое скрепление | 1920 |

|

SU162A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| TfpoHHH Б.А | |||

| и др | |||

| Бесступенчатые клиноременные и фрикционные передачи М | |||

| } Машиностроение, 1980, с.303-313, рис | |||

| Питательный кран для вагонных резервуаров воздушных тормозов | 1921 |

|

SU189A1 |

| Устройство для управления много-пРиВОдНОй пОд'ЕМНО-ТРАНСпОРТНОйуСТАНОВКОй C гибКиМ ТягОВыМ ОРгА-HOM | 1979 |

|

SU800052A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Стенд для испытаний передач гибкой связью | 1976 |

|

SU678374A1 |

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1985-09-23—Публикация

1983-12-21—Подача