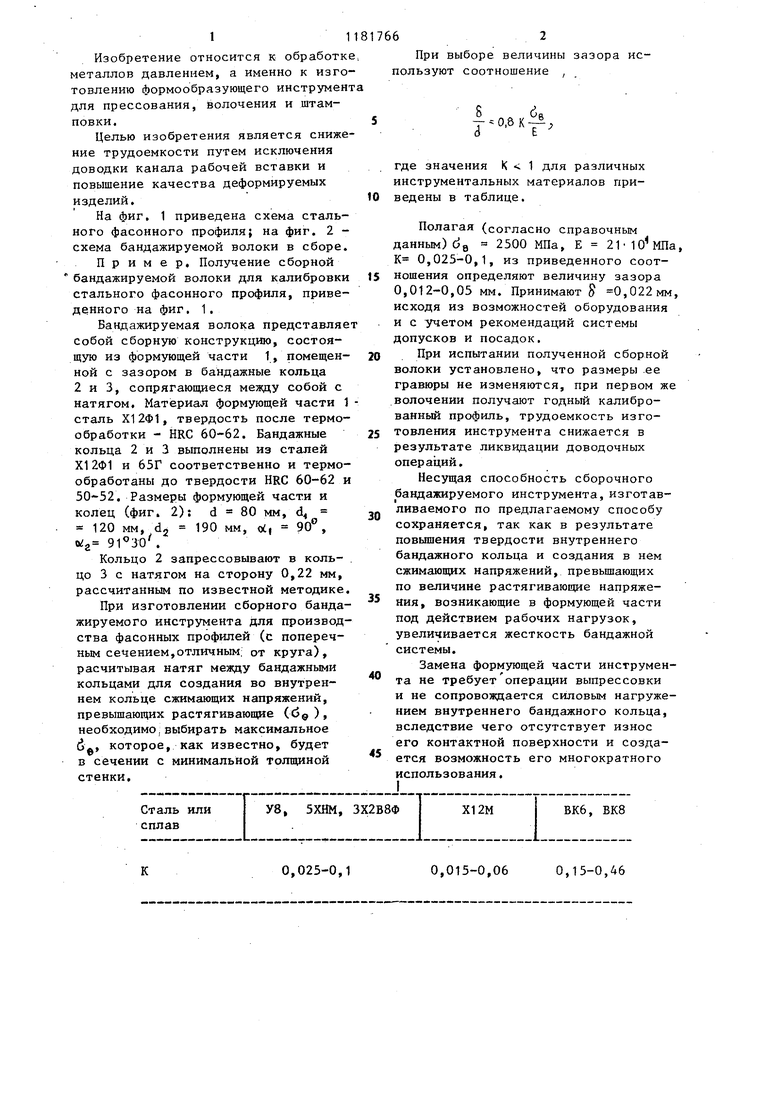

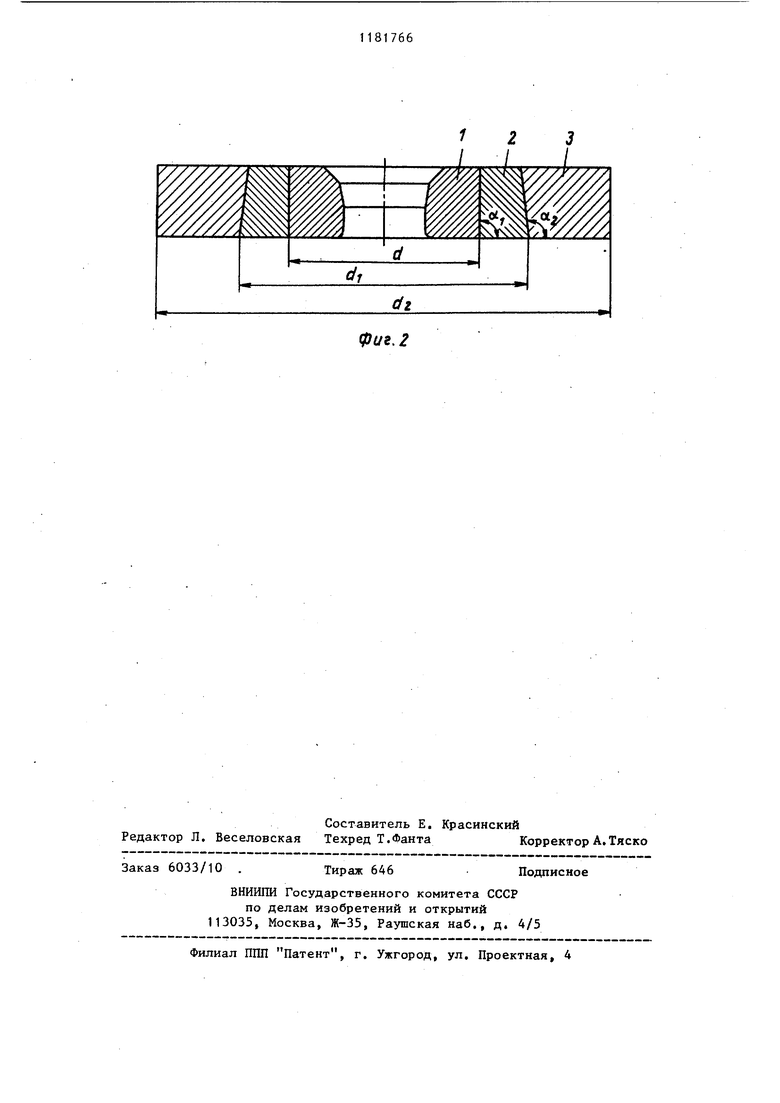

Изобретение относится к обработк металлов давлением, а именно к изго товлению формообразующего инструмен для прессования, Волочения и штамповки. Целью изобретения является сниж ние трудоемкости путем исключения доводки канала рабочей вставки и повышение качества деформируемых изделий. На фиг. 1 приведена схема стального фасонного профиля; на фиг. 2 схема бандажируемой волоки в сборе Пример, Получение сборной бандажируемой волоки для калибровки стального фасонного профиля, приве денного на фиг. 1. Бандажируемая волока представля Собой сборную конструкцию, состоящую из формующей части 1, помещен ной с зазором в бандажные кольца 2 и 3, сопрягающиеся между собой с натягом. Материал формующей части сталь Х12Ф1, твердость после термо обработки - HRC 60-62. Бандажные кольца 2 и 3 выполнены из сталей XI2Ф1 и 65Г соответственно и термо обработаны до твердости HRC 60-62 50-52. Размеры формующей части и колец (фиг. 2): d 80 мм, d 120 мм, dj 190 мм, ос, 90, . Кольцо 2 запрессовывают в кольцо 3 с натягом на сторону 0,22 мм, рассчитанным по известной методике При изготовлении сборного банда жируемого инструмента для производ ства фасонных профилей (с поперечным сечением, отличным; от круга), расчитывая натяг между бандажными кольцами для создания во внутреннем кольце сжимающих напряжений, превышающих растягивающие (cSg ) , необходимо,выбирать максимальное йл которое, как известно, будет в сечении с минимальной толщиной стенки.

I

У8, 5ХНМ, ЗХ2В8Ф

Сталь или сплав

0,025-0,1

ВК6, ВК8

Х12М

0,015-0,06

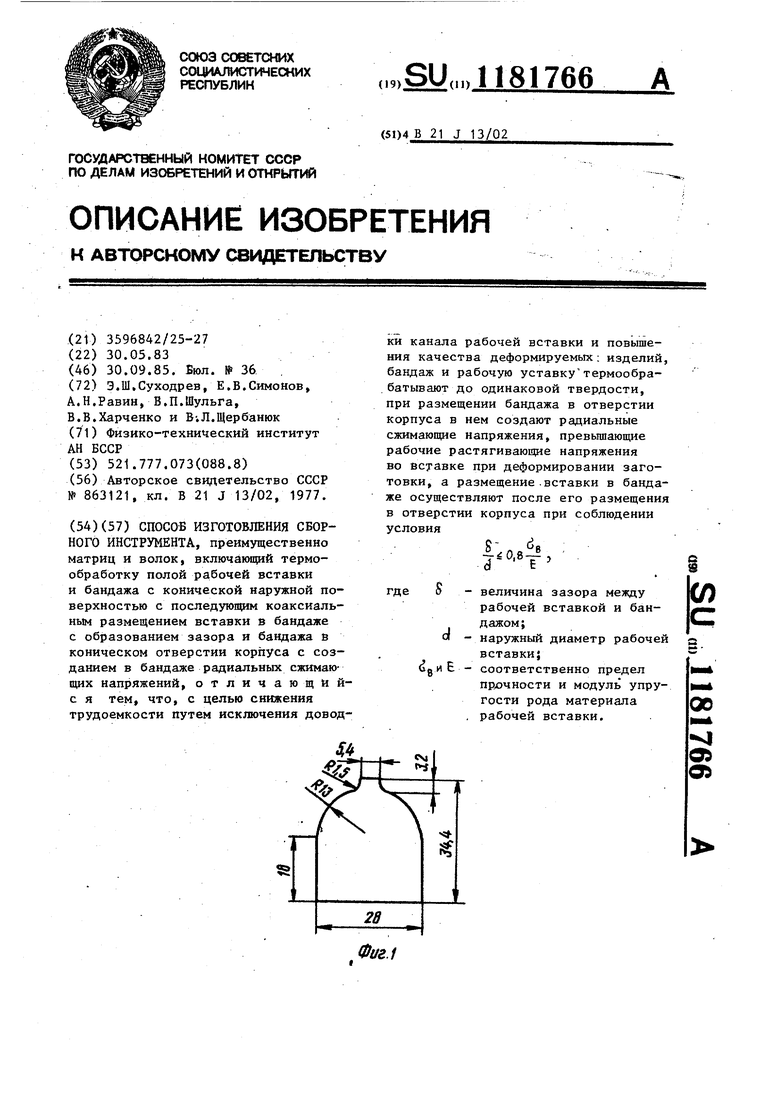

0,15-0,46 При выборе величины зазора используют соотношение . А-пл е в А о.ак. где значения К 1 для различных инструментальных материалов приведены в таблице. Полагая (согласно справочным данным) d8 2500 МПа, Е 2110 МПа, К 0,025-0,1, из приведенного соотношения определяют величину зазора 0,012-0,05 мм. Принимают S 0,022 мм, исходя из возможностей оборудования и с учетом рекомендаций системы допусков и посадок. При испытании полученной сборной волоки установлено, что размеры .ее гравюры не изменяются, при первом же волочении получают годный калиброванный профиль, трудоемкость изготовления инструмента снижается в результате ликвидации доводочных операций. Несущая способность сборочного бандажируемого инструмента, изготавливаемого по предлагаемому способу сохраняется, так как в результате повышения твердости внутреннего бандажного кольца и создания в нем сжимаюп{их напряжений, превьш1ающих по величине растягивающие напряжения, возникающие в формующей части под действием рабочих нагрузок, увеличивается жесткость бандажной системы. Замена формующей части инструмента не требуетоперации выпрессовки и не сопровождается силовым нагружением внутреннего бандажного кольца, вследствие чего отсутствует износ его контактной поверхности и создается возможность его многократного использования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бандажированного формообразующего инструмента | 1979 |

|

SU933748A1 |

| Способ электроэрозионного изготовления матриц | 1977 |

|

SU633698A1 |

| Сборный формообразующий инструмент с овалообразной формой гравюры | 1979 |

|

SU897358A1 |

| Матрица для холодной высадки деталей сложного профиля | 2023 |

|

RU2817098C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОФИЛЕЙ ИЗ ЭЛЕКТРОТЕХНИЧЕСКИХ БРОНЗ | 2011 |

|

RU2468877C2 |

| Способ изготовления круглой проволоки из углеродистой стали волочением | 2017 |

|

RU2649610C1 |

| Способ заострения концов профильной заготовки перед волочением и устройство для его осуществления | 1981 |

|

SU984550A1 |

| Инструмент для штамповки | 1980 |

|

SU984621A1 |

| МАТРИЦА ДЛЯ ВЫСАДКИ ДЕТАЛЕЙ СЛОЖНОГО ПРОФИЛЯ | 2013 |

|

RU2553736C1 |

| СБОРНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ В РЕЖИМЕ ГИДРОДИНАМИЧЕСКОГО ТРЕНИЯ ИЗДЕЛИЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2009 |

|

RU2434700C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ СБОРНОГО ИНСТРУМЕНТА, преимущественно матриц и волок, включающий термообработку полой рабочей вставки и бандажа с конической наружной поверхностью с последующим коаксиальным размещением вставки в бандаже с образованием зазора и бандажа в коническом отверстии корпуса с созданием в бандаже радиальных сжимающих напряжений, отличаю щ и йс я тем, что, с целью снижения трудоемкости путем исключения доводки канала рабочей вставки и повышения качества деформируемых: изделий, бандаж и рабочую уставкутермообрабатывают до одинаковой твердости, при размещении бандажа в отверстии корпуса в нем создают радиальные сжимающие напряжения, превьшающие рабочие растягивающие напряжения во всуавке при деформировании заготовки, а размещение.вставки в бандаже осуществляют после его размещения в отверстии корпуса при соблюдении условия 1-4где величина зазора между рабочей вставкой и бандажом; d наружный диаметр рабочей вставки; соответственно предел прочности и модуль упру00 гости рода материала рабочей вставки. Од О)

| Матрица для выдавливания деталей | 1977 |

|

SU863121A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-09-30—Публикация

1983-05-30—Подача