1

Изобретение относится к сварочной технике, а именно к устройствам измерения толщины слоя жидкого металла в сварочной ванне и регулирования глубины проплавления в процессе автоматической сварки негшавяпщмся электродом.

Цель изобретения .- повышение точности регулирования глубины проплавления путем измерения толщины слоя жидкого металла.

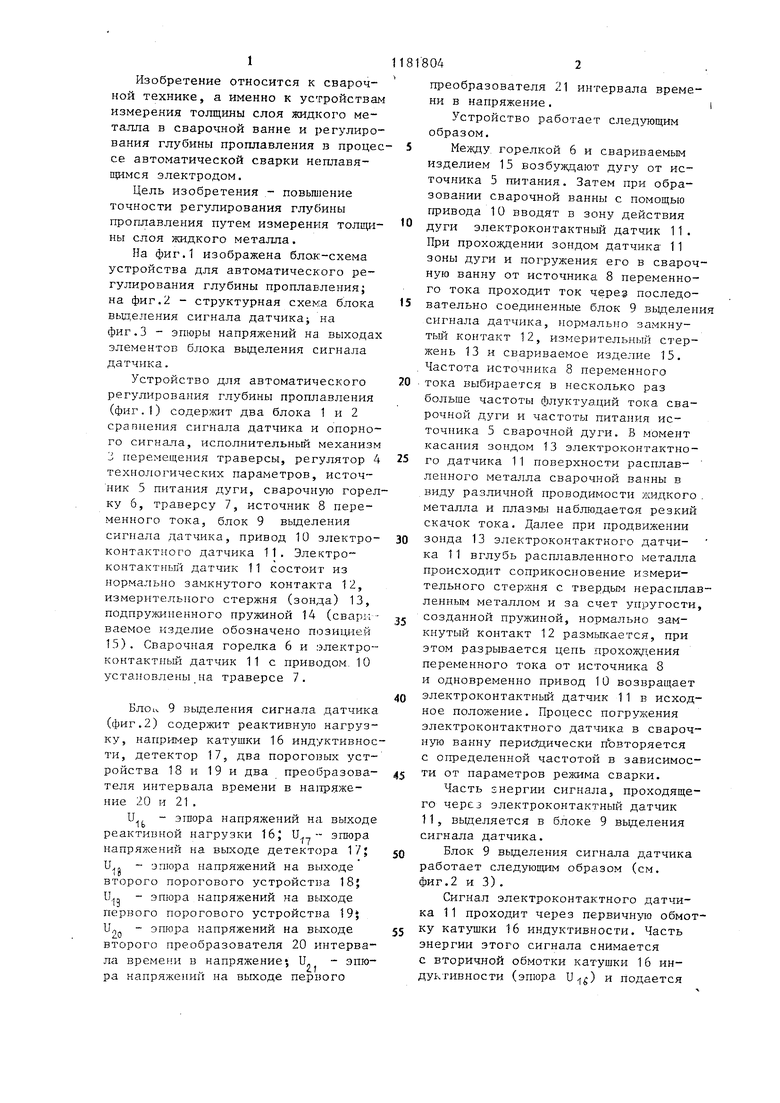

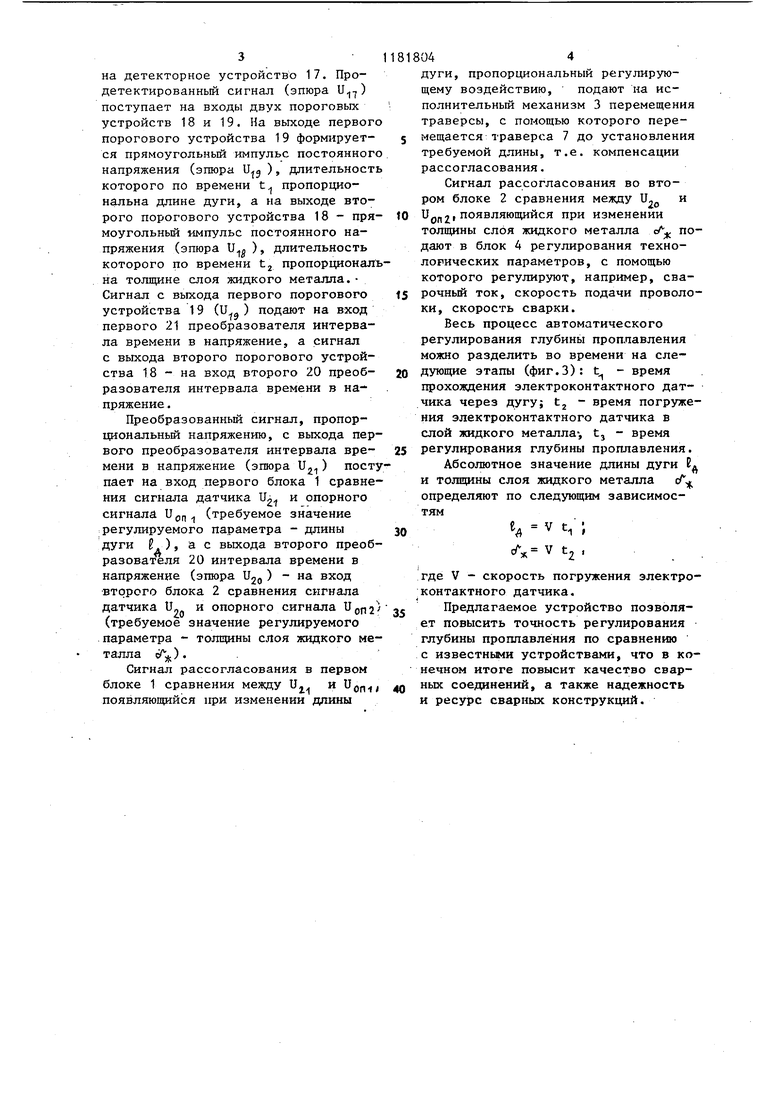

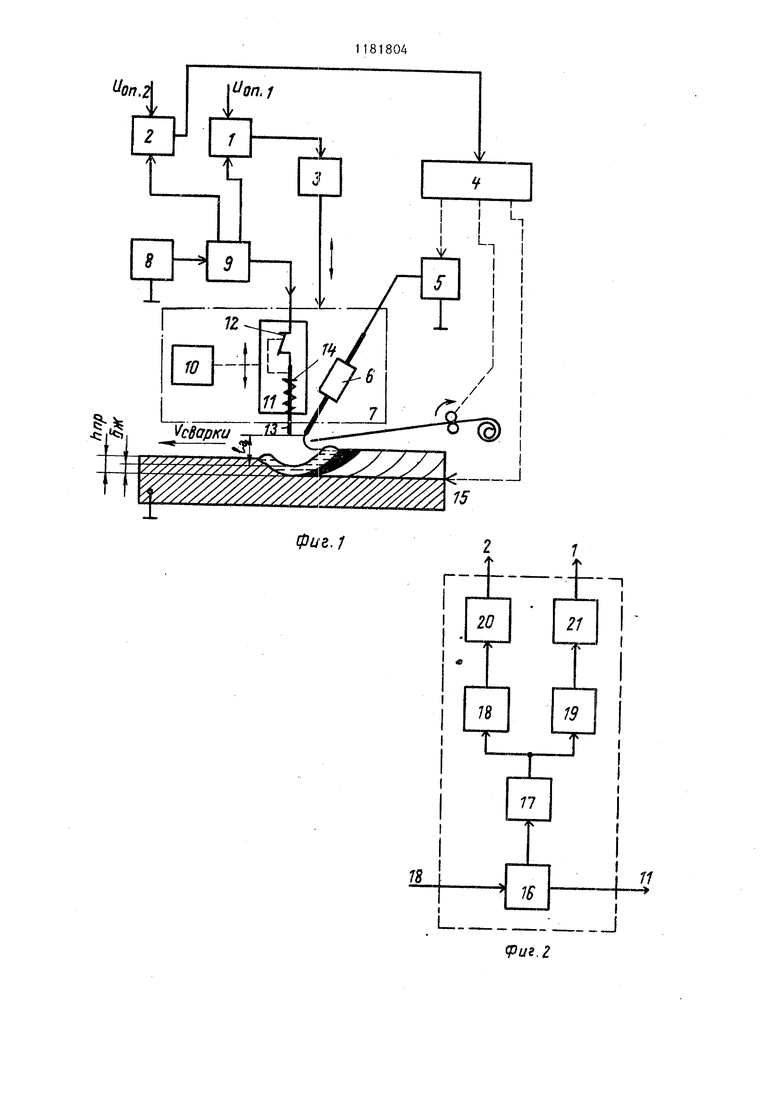

На фиг.1 изображена блок:-схема устройства для автоматического регулирования глубины проплавления; на фиг.2 - структурная схема блока вьщеления сигнала датчика; на фиг.3 - эпюры напряжений на выходах элементов блока выделения сигнала датчика.

Устройство для автоматического регулирования глубины проплавления (фиг. 1) содерлсит два блока 1 и 2 срапиения сигнала датчика и опорного сигнала, исполнительньй механизм i; перемещения траверсы, регулятор 4 технологических параметров, источник 5 питания дуги, сварочную горелку 6, траверсу 7, источник 8 переменного тока, блок 9 выделения сигнала датчика, привод 10 электроконтактного датчика 11. Электроконтактньш датчик 11 состоит из норма пзно замкнутого контакта 12, измерительного стержня (зонда) 13, подпружиненного пружиной 14 (свариваемое изделие обозначено позицией 15). Сварочная горелка 6 и электроконтактный датчик 11 с приводом. 10 установлены на траверсе 7.

BHOiv 9 выделения сигнала датчика (фиг.2) содержит реактивную нагрузку, например катушки 16 индуктивности, детектор 17, два пороговых устройства 18 и 19 и два преобразователя интервала времени в напряжение 20 и 21 .

и., - эгпора напряжений на выходе реактивной нагрузки 16 J U - эпюра напрял ений на выходе детектора 17; и,. - эпюра напряжений на выходе

I и-л о t

второго порогового устройства lo; U-n - эпюра напряжений на выходе первого порогового устройства 19; и,., - эпюра напряжений на выходе второго преобразователя 20 интервала времени в напряжение, U. - эпюра напряжений на выходе nepiioro

818042

преобразователя 21 интервала времени в напряжение.i

Устройство работает следующим образом.

5 Между, горелкой 6 и свариваемым изделием 15 возбуждают дугу от источника 5 питания. Затем при образовании сварочной ванны с помощью привода 10 вводят в зону действия

0 дуги электроконтактный датчик 11. При прохождении зондом датчика 11 зоны дуги и погружения его в сварочную ванну от источника 8 переменного тока проходит ток через последовательно соединенные блок 9 выделения сигнала датчика, нормально замкнуTbrff контакт 12, изг-1ерительный стержень 13 и свариваемое изделие 15. . Частота источника 8 переменного

0 тока выбирается в несколько раз

больше частоты флуктуации тока сварочной дуги и частоты питания источника 5 сварочной дуги. В момент касания зондом 13 электроконтактно5 го датчика 11 поверхности расплавленного металла сварочной ванны в виду различной проводимости жидкого . металла и плазмы наблюдается резкий скачок тока. Далее при продвижении

0 зонда 13 электроконтактного датчика 11 вглубь расплавленного металла происходит соприкосновение измерительного стержня с твердым нерасплавленным металлом и за счет упругости,

J созданной пружиной, нормально замкнутый контакт 12 размыкается, при этом разрывается цепь ирохож - ения переменного тока от источника 8 и одновременно привод 10 возвращает

0 электроконтактный датчик 11 в исходное положение. Процесс погруж:ения электроконтактного датчика в сварочную ванну перис дически повторяется с определенной частотой в зависимос5 ти от параметров режима сварки.

Часть знергии сигнала, проходящего через электроконтактный датчик 11, выделяется в блоке 9 выделения сигнала датчика.

Q Блок 9 вьщеления сигнала датчика работает следующим образом (см. фиг.2 и 3).

Сигнал электроконтактного датчика 11 проходит через первичную обмотку 16 индуктивности. Часть энергии этого сигнала снимается с вторичной обмотки катушки 16 индуктивности (эпюра и) и подается

3

на детекторное устройство 17. Продетектированный сигнал (эпюра ) поступает на входы двух пороговых устройств 18 и 19. На выходе первого порогового устройства 19 формируется прямоугольный импульс постоянного напряжения (эпюра ), длительность которого по времени t пропорциональна длине дуги, а на выходе второго порогового устройства 18 - прямоугольный импульс постоянного напряжения (эпюра и ), длительность которого по времени t2 пропорциональна толщине слоя жидкого металла. Сигнал с выхода первого порогового устройства 19 (U,. ) подают на вход первого 21 преобразователя интервала времени в напряжение, а сигнал с выхода второго порогового устройства 18 - на вход второго 20 преобразователя интервала времени в на- пряжение.

Преобразованный сигнал, пропорциональный напряжению, с выхода первого преобразователя интервала времени в напряжение (эпюра Uj) поступает на вход первого блока 1 сравнения сигнала датчика Ug и опорного сигнала Ugp (требуемое значение регулируемого параметра - длины дуги . )J ас вькода второго преобразователя 20 интервала времени в напряжение (эпюра Ujg) - на вход второго блока 2 сравнения сигнала датчика U. и опорного сигнала UQJIJ (требуемое значение регулируемого параметра - толщины слоя жидкого металла е/ ) .

Сигнал рассогласования в первом блоке 1 сравнения между Uj и Ujj,,, появляющийся при изменении длины

818044

дуги, пропорциональный регулирующему воздействию, подают на исполнительный механизм 3 перемещения траверсы, с помощью которого перемещается траверса 7 до установления требуемой длины, т.е. компенсации рассогласования.

Сигнал рассогласования во втором блоке 2 сравнения между U- и

to oni появляющийся при изменении

толщины слоя жидкого металла сЛ подают в блок 4 регулирования технологических параметров, с помощью которого регулируют, например, сваt5 рочный ток, скорость подачи проволоки, скорость сварки.

Весь процесс автоматического регулирования глубины проплавления можно разделить во времени на следующие этапы (фиг.З): t - время прохождения электроконтактного датчика через дугу; t - время погружения электроконтактного датчика в слой жидкого металла , tj - время

5 регулирования глубины проплавления. Абсолютное значение длины дуги Е и толщины слоя жидкого металла сЛ определяют по следующим зависимостям

0 V ц ;

сЛ V 4 ..

где V - скорость погружения электро,контактного датчика.

, Предлагаемое устройство позволяет повысить точность регулирования глубины проплавления по сравнению с известньми устройствами, что в конечном итоге повысит качество сварных соединений, а также надежность и ресурс сварных конструкций.

М

фЦ. 1

Г

t3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулированияпроцесса плазменно-дуговойсварки | 1974 |

|

SU508353A1 |

| Способ регулирования сварочного процесса | 1979 |

|

SU872095A1 |

| Способ сварки и устройство для его осуществления | 1988 |

|

SU1797538A3 |

| Способ автоматической электродуговой сварки погруженной дугой модулированным током | 1978 |

|

SU727365A1 |

| Способ соединения элементов аккумуляторной батареи | 1987 |

|

SU1640755A1 |

| СПОСОБ УПРАВЛЕНИЯ ЦИКЛОМ НАПЛАВКИ ДЕТАЛЕЙ ВРАЩЕНИЯ | 2000 |

|

RU2164845C1 |

| Способ регулирования глубины проплавления при дуговой автоматической сварке | 2019 |

|

RU2735847C1 |

| Способ регулирования глубины проплавления при автоматической аргонодуговой сварке неплавящимся электродом без присадочной проволоки | 1983 |

|

SU1123803A1 |

| СПОСОБ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ЗАЩИТНЫХ ГАЗАХ КОРНЕВЫХ СЛОЕВ СВАРНЫХ СОЕДИНЕНИЙ | 2008 |

|

RU2381092C2 |

| Способ регулирования глубины проплавления при автоматической дуговой сварке | 2018 |

|

RU2707287C2 |

УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ГЛУБИНЫ ПРОПЛАВЛЕНИЯ при дуговой сварке неплавящимся электродом, содержащее траверсу, несущую сварочную горелку, со1вдиненную с источником питания дуги, и систему регулирования параметров режима сварки, состоящую из блоков сравнения, входы которых связаны с датчиком и с источниками опорного сигнала, а выходы связаны соответственно с входом исполнительного механизма перемещения траверсы и с входами регулятора технологических параметров, отличающееся тем, что, с целью повышения точности регулирования глубины проплавления путем измерения толщины слоя Жидкого металла, оно снабжено источником переменного тока и блоком выделения сигнала датчика, а датчик выполнен в виде установленного на траверсе электроконтактного датчика, измерительный с стержень которого подпружинен, уста новлен с возможностью возвратно(Л поступательного перемещения от привода и связан через нормально замкнутый контакт датчика с источником переменного тока, последовательно с которым включен блок вьщеления сигнала датчика, выход которого соединен с входами блоков сравнения. 00 00

| Способ дуговой сварки | 1974 |

|

SU544526A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для автоматического регулирования глубины проплавления | 1972 |

|

SU471174A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для автоматического регулирования глубины проплавления | 1978 |

|

SU709294A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-09-30—Публикация

1983-05-25—Подача