I

Изобретение относится к области сварки и может быть использовано для сварки погруженной свободной или сжатой дугой как с контролируемой глубиной проплавления, так и со сквозным проплавлением.

Известен способ автоматической электродуговой сварки с регулируемым прбплавлением, которое осущеЬтвляют путгем измерения температуры скользящей подкладки и воздействия на параметры сварки 1.

Недостатком известного способа является то, что он требует громоздких механических устройств для перемещения скользящей подкладки, а также он имеет большую инерционность при передаче сигнала от зонысварки к исполнительному механизму. Это объясняется инерционностью процесса распространения тепла в скользящей подкладке.

Известен способ автоматической импульсной сварки неплавящимся электродом в среде защитного газа со сквозным проплавлением, в котором используют оптический датчик, регистрирующий интенсивность светового излучения корневой поверхности щва. Сигнал, формируемый оптическим датчиком, прерывает импульс сварочного тока 2.

Однако этот способ требует для реализации громоздких механических систем, необходимых для перемещения и визирования оптического датчика, а также его показания

существенно зasи :яft oт tё йrrepatypьi.

Из известных способов автоматической электродуговой .сварки погруженной дугой модулированным токомнаиболее близким к предлагаемому изобретению по технологической сущности и достигаемому результату является способ с автоматическим регулировэнием проплавления путем изменения длительности импульса сварочного тока 3.

Способ позволяет прерывать импульс сварочного, тока в момент сквозного проплавления, или с определенной задержкой

с момента получения сигнала о наличии сквозного проплавления. Сигнал о наличии сквозного проплавления получают с помощью фотодатчика, расположенного с обратной стороны свариваемой детали, который

реагирует на световой поток плазмы.

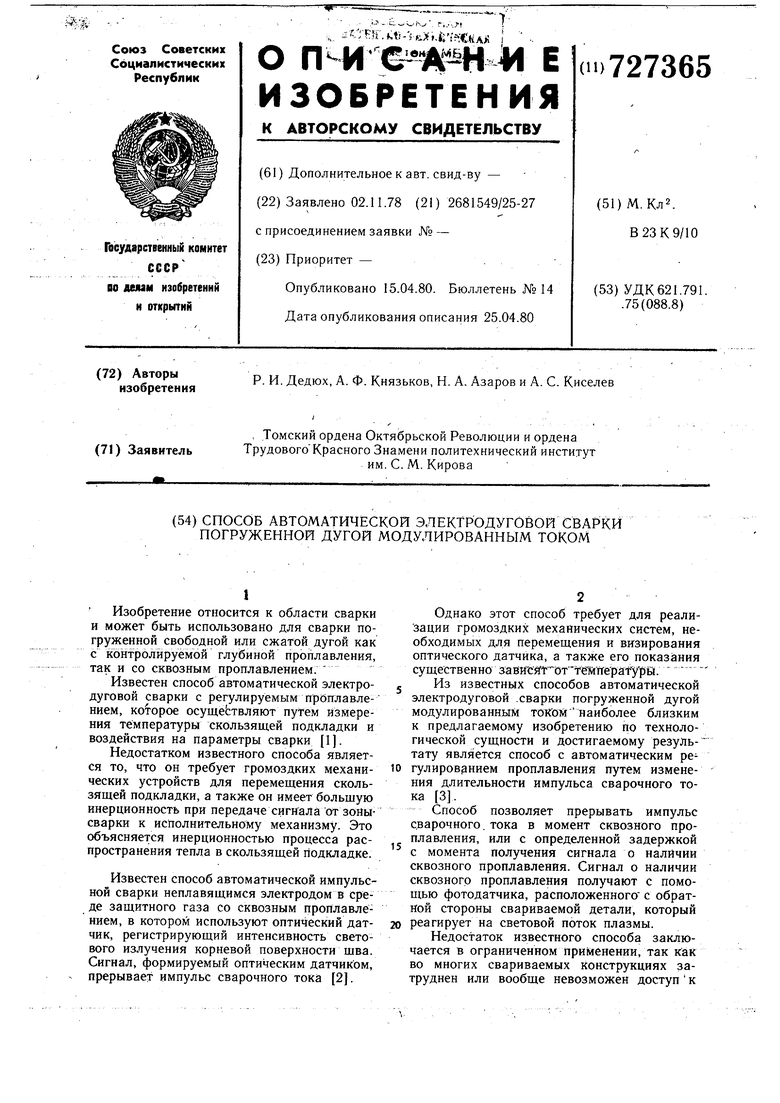

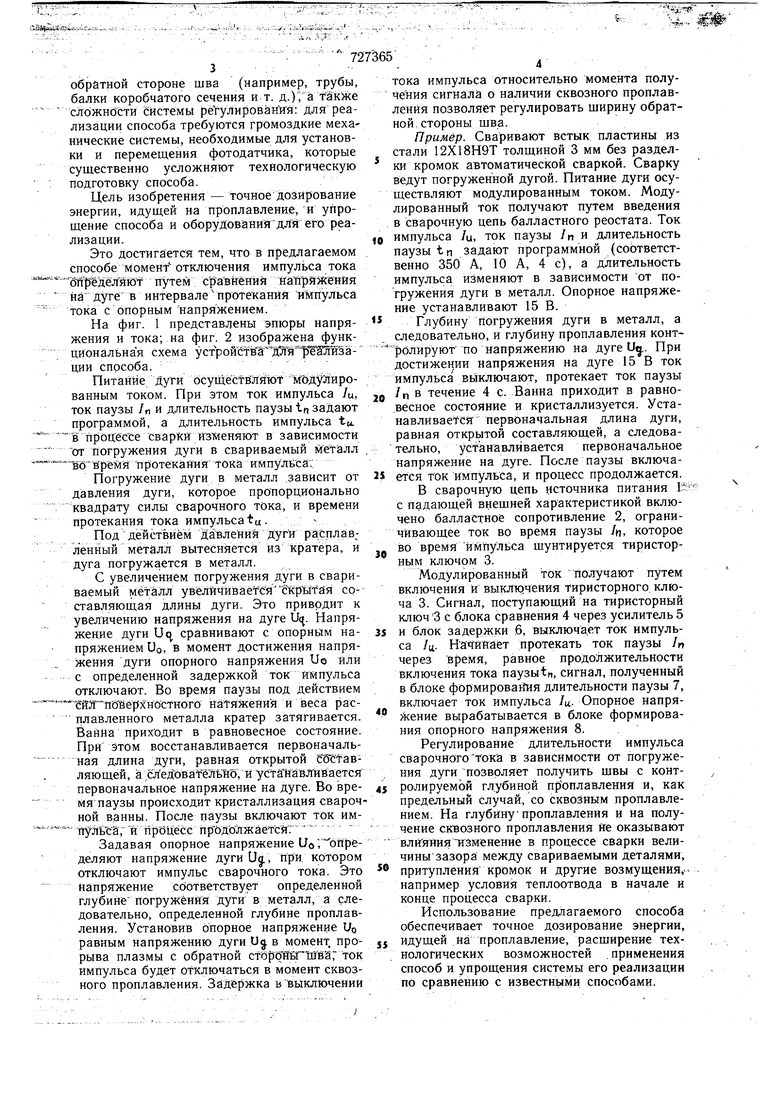

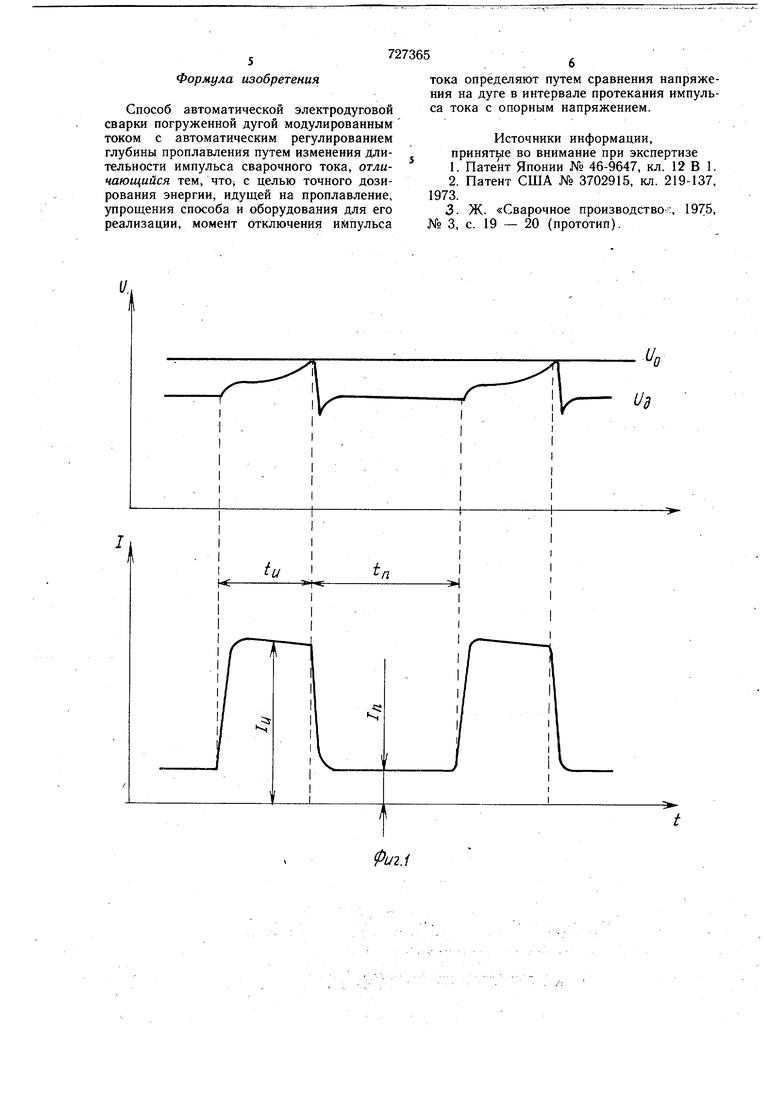

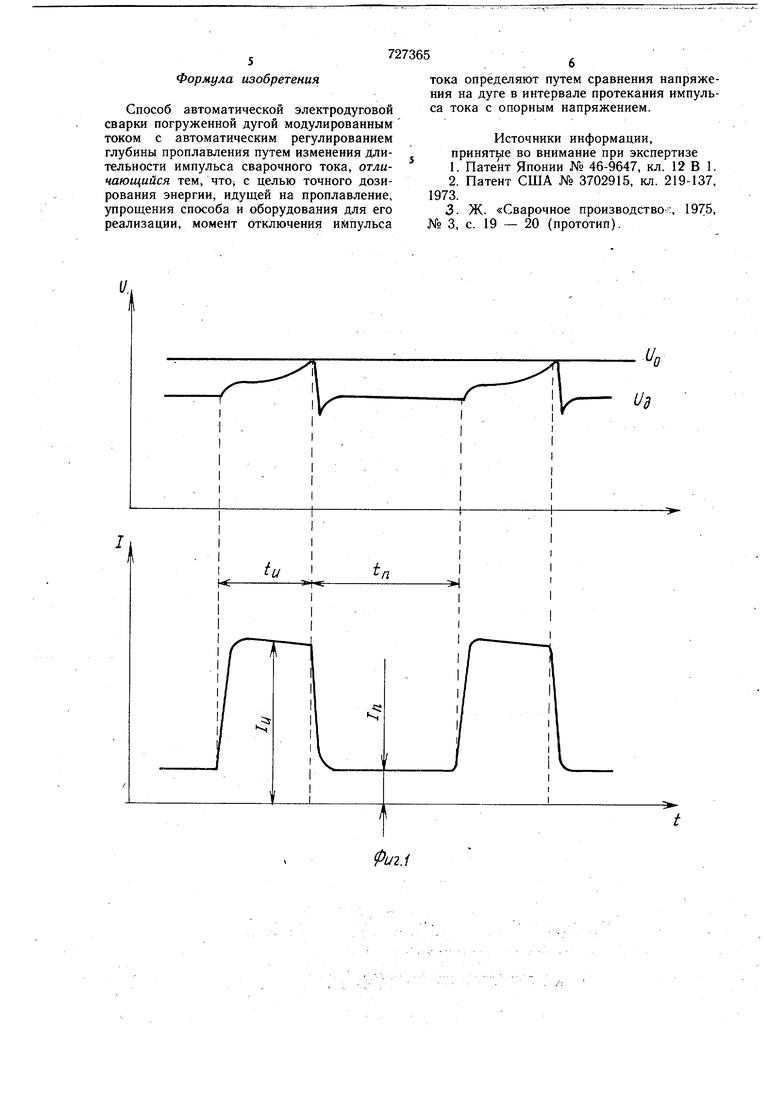

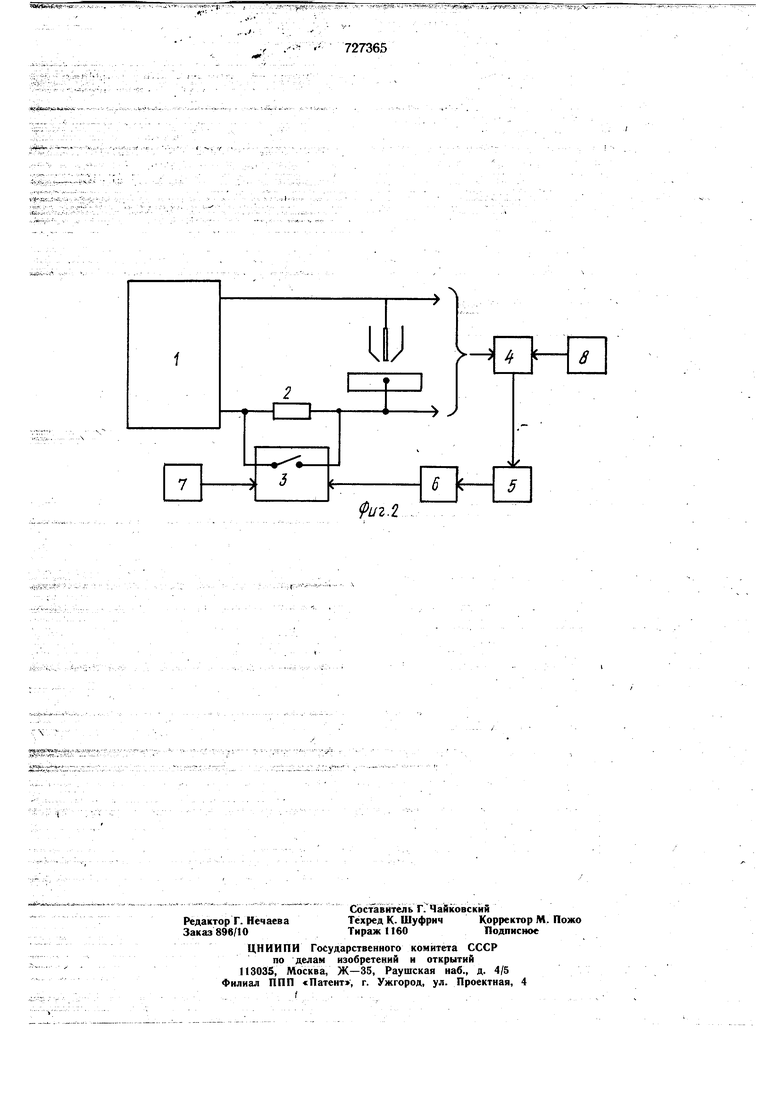

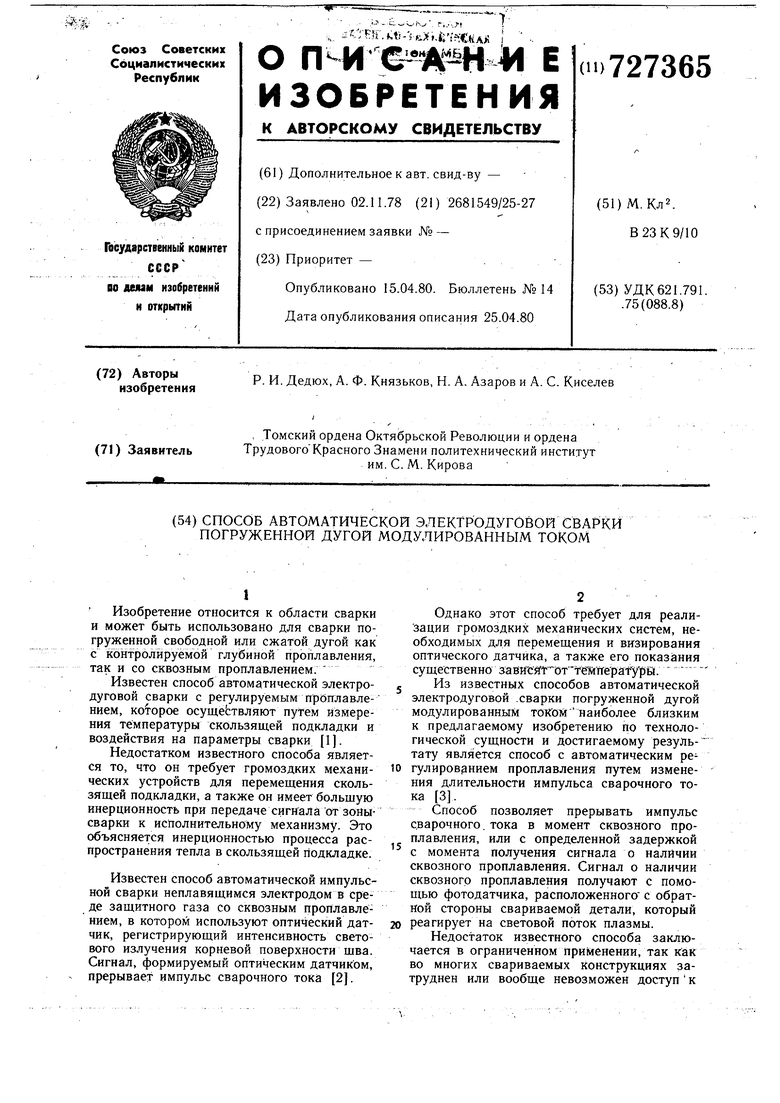

Недостаток известного способа заключается в ограниченном применении, так во многих свариваемых конструкциях затруднен или вообще невозможен доступ к обратной стороне шва (например, трубы, балки коробчатого сечения и т. д.); а также сложнбсти ейстемы регулирования: для реализации способа требуются громоздкие механические системы, необходимые для установки и перемещения фотодатчика, которые существенно усложняют технологическую подготовку способа. Цель изобретения - точноедозирование энергии, идущей на проплавление, и упрощение способа и обОруДованиядля его реализации. Это достигается тем, что в предлагаемом способе Момент отключения импульса тока МредёЛяют путем сравйёния напряжения на дуге в интервале протекания импульса тока с опорным напряжением. На фиг. 1 представлены эпюры напряжения и тока; на фиг. 2 изображена функЦиональная схема устрой6т1з а ДЗГй | ШЙ11йзации способа. Питание дуги осуЦ1ёстбляюТ Модулированным током. При этом ток импульса /ц, ток паузы /п и длительность паузы tr, задают программой, а длительность импульса tu. в процессе сварки Изменяют в зависимости от погружения дуги в свариваемый Металл 16 врёМя протекайия тока импулtea: Погружение дуги в металл зависит от давления дуги, которое пропорционально квадрату силы сварочного тока, и времени протекания тока импyльcat(J(. Под действием давления Дуги расплав; ленный металл вытесняется из кратера, и дуга погружается в металл. С увеличением погружения дуги в свариваемый металл увёлйчйвается скрь№ая составляющая длины дуги. Это приводит к увеличению напряжения на дуге Ц. Напряжение дуги иц сравнивают с опорным напряжением Uo, в момент достижения напряжения дуги опорного напряжения Uo или с определенной задержкой ток импульса отключают. Во время паузы под действием ейЯ Шйёрхностного йа яжения и веса расплавленного металла кратер затягивается. ВайНа приходит в равновесное состояние. При этом восстанавливается первоначальная длина дуги, равная открытой еШтавляющей, а ,слеДоватёлЬШ, и устаШвлТивается первоначальное напряжение на дуге. Во время паузы происходит кристаллизация сварочной ванны. После паузы включают ток им йулъса,и процесс прьдсажаетсят Задавая опорное напряжение Uo T ortpeделяют напряжение дуги Ug., при. котором отключают импульс сварочного тока. Это напряжение соответствует определенной глубийе погружения дуги в металл, а следовательно, определенной глубине проплавления. Установив опорное напряжение UQ равным напряжению дуги U в момент, прорыва плазмы с обратной стброШГШва, ток импульса будет отключаться в момент сквозного проплавления. Задержка ивыключении тока импульса относительно момента получейия сигнала о наличии сквозного проплавления позволяет регулировать щирину обратной, стороны щва. Пример. Сваривают встык пластины из стали 12Х18Н9Т толщиной 3 мм без разделки кромок автоматической сваркой. Сварку ведут погруженной дугой. Питание дуги осуществляют модулированным током. Модулированный ток получают путем введения в Сварочную цепь балластного реостата. Ток импульса /U, ток паузы /п и длительность паузы tn задают программной (соответственно 350 А, 10 А, 4 с), а длительность импульса изменяют в зависимости от погружения дуги в металл. Опорное напряжение устанавливают 15 В. Глубину погружения дуги в металл, а следовательно, и глубину проплавления контрблйруют по напряжению на дуге Ug.. При достижении напряжения на дуге 15 В ток импульса вьжлючают, протекает ток паузы In в течение 4 с. Ванна приходит в равновесное состояние и кристаллизуется. Устанавливается первоначальная длина дуги, равная открь1той составляющей, а следовательно, устангавливается первоначальное напряжение на дуге. После паузы включается ток Импульса, и процесс продолжается. В сварочную цепь источника питания Ш с подающей внещней характеристикой включено балластное сопротивление 2, ограничивающее ток во время паузы /ц, которое во время йМпульса шунтируется тиристорным ключом 3. Модулированный ток получают путем включения и выключения тиристорного. ключа 3. Сигнал, поступающий на тиристорный ключ 3 с блока сравнения 4 через усилитель 5 и блок задержки .6, выключает ток импульса /ц. Наеднает протекать ток паузы In через время, равное продолжительности включения тока пayзыtn, сигнал, полученный в блоке формирования длительности паузы 7, включает ток импульса /ц. Опорное напря keниe вырабатывается в блоке формирования опорного напряжения 8. Регулирование длительности импульса сварочногоtoKa в зависимости от погружения дуги позволяет получить швы с контролируемой глубиной проплавления и, как предельный случай, со сквозным проплавлением. На глубинупроплавления и на получение сквозного проплавления fire оказывают влияния изменение в процессе сварки величины зазора между свариваемыми деталями, притупления кромок и другие возмущения,например условия теплоотвода в начале и конце процесса сварки. Использование предлагаемого способа обеспечивает точное дозирование энергии, идущей на проплавление, расширение технологических возможностей применения способ и упрощения системы его реализации по сравнению с известными способами.

Формула изобретения

Способ автоматической электродуговой сварки погруженной дугой модулированным током с автоматическим регулированием глубины проплавления путем изменения длительности импульса сварочного тока, отличающийся тем, ЧТО; с целью точного дозирования энергии, идущей на проплавление, упрощения способа и оборудования для его реализации, момент отключения иМпульса

тока определяют путем сравнения напряжения на дуге в интервале протекания импульса тока с опорным напряжением.

Источники информации, принятые во внимание при экспертизе

1.Патент Японии № 46-9647, кл. 12 В 1.

2.Патент США № 3702915, кл. 219-137, 1973.

3.Ж- «Сварочное производство-:, 1975, № 3, с. 19 - 20 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ручной дуговой сварки модулированным током | 1980 |

|

SU904934A1 |

| Способ электродуговой сварки модулированным током | 1977 |

|

SU620344A1 |

| Способ электродуговой сварки модулированным током | 1984 |

|

SU1131618A1 |

| СПОСОБ РУЧНОЙ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ МОДУЛИРОВАННЫМ ТОКОМ | 2009 |

|

RU2418659C1 |

| СПОСОБ РУЧНОЙ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ МОДУЛИРОВАННЫМ ТОКОМ | 2013 |

|

RU2569874C2 |

| Способ электродуговой сварки с короткими замыканиями дугового промежутка и устройство для его осуществления | 1984 |

|

SU1168367A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ТРЕХФАЗНОЙ ДУГОЙ | 2011 |

|

RU2467846C2 |

| Способ регулирования процесса электродуговой сварки | 1978 |

|

SU791478A1 |

| СПОСОБ АДАПТИВНОЙ ИМПУЛЬСНО-ДУГОВОЙ СВАРКИ | 2008 |

|

RU2410216C2 |

| Способ односторонней автоматической сварки под флюсом | 1990 |

|

SU1787086A3 |

727365

U2.2

Авторы

Даты

1980-04-15—Публикация

1978-11-02—Подача