00

ю

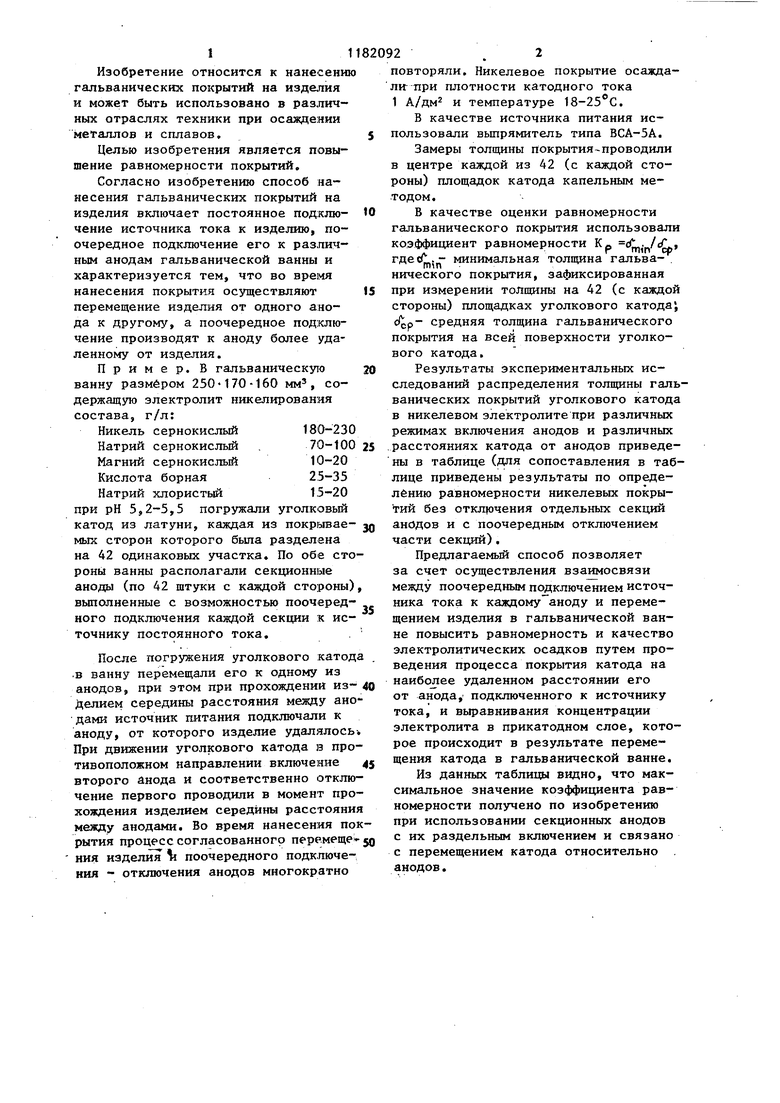

со IND Изобретение относится к нанесению гальванических покрытий на изд&пия и может быть использовано в различных отраслях техники при осаждении металлов и сплавов, Целью изобретения является повышение равномерности покрытий. Согласно изобретению способ нанесения гальванических покрытий на изделия включает постоянное подключение источника тока к изделию, поочередное подключение его к различным анодам гальванической ванны и характеризуется тем, что во apeivw нанесения покрытия осуществляют перемещение изделия от одного анода к другому, а поочередное подключение производят к аноду более удаленному от изделия. Пример. В гальваническую ванну размером 250-170-160 мм , содержащую электролит никелирования состава, г/л: Никель сернокислый 180-230 Натрий сернокислый . 70-100 Магний сернокислый 10-20 Кислота борная25-35 Натрий хлористый 15-20 при рН 5,2-5,5 погружали уголковый катод из латуни, каждая из покр1ьшаемых сторон которого была разделена на 42 одинаковых участка. По обе сто роны ванны располагали секционные аноды (по 42 штуки с каждой стороны) выполненные с возможностью поочередного подключения каждой секции к источнику постоянного тока. После погружения уголкового катод в ванну перемещали его к одному из анодов, при этом при прохождении изДелием середины расстояния между ано дами источник питания подключали к аноду, от которого изделие удалялось При движении уголкового катода в про тивоположном направлении включение второго анода и соответственно отклю чение первого проводили в момент про хождения изделием середины расстояни между анодами. Во время нанесения по рытия процесс согласованного перр.меще ния изделйя поочередного подключения - отключения анодов многократно повторяли. Никелевое покрытие осаждали при плотности катодного тока 1 А/дм и температуре 18-25 0, В качестве источника питания использовали вьшрямитель типа ВСА-5А. Замеры толщины покрытия-проводили в центре каждой из 42 (с каждой стороны) площадок катода капельным методом, В качестве оценки равномерности гальванического покрытия использовали коэффициент равномерности Кр Cri/ C, гдес. - минимальная толщина гальва- . нического покрытия, зафиксированная при измерений толщины на 42 (с каждой стороны) площадках уголкового катода , средняя толщина гальванического покрытия на всей поверхности уголкового катода. Результаты экспериментальных исследований распределения толщины гальванических покрытий уголкового катода в никелевом электролите при различных режимах включения анодов и различных расстояниях катода от анодов приведены в таблице (для сопоставления в таблице приведены результаты по определению равномерности никелевых покрытий без отключения отдельных секций анодов и с поочередным отключением части секций), Предлагаемый способ позволяет за счет осуществления взаимосвязи между поочередным подключением источника тока к каждому аноду и перемещением изделия в гальванической ванне повысить равномерность и качество электролитических осадков путем проведения процесса покрытия катода на наиболее удаленном расстоянии его от анода, подключенного к источнику тока, и выравнивания концентрации электролита в прикатодном слое, которое происходит в результате перемещения катода в гальванической ванне. Из данных таблицы видно, что максимальное значение коэффициента равномерности получено по изобретению при использовании секционных анодов с их раздельным включением и связано с перемещением катода относительно анодов.

Секционные аноды без отключения отдельных

120 секций

Секционные аноды с поочередным отключением отдельных секций

Секционные аноды с отключением отдельных секций при изменении положения изделия

Секции выдвинуты по профилю катода

0,55

0,66

Раздельное включение секции анодов

0,76

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ В ВАННЕ С ДОПОЛНИТЕЛЬНЫМИ ЭЛЕКТРОДАМИ | 2019 |

|

RU2719050C1 |

| Способ автоматического управления процессами электроосаждения | 1982 |

|

SU1048005A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО НИКЕЛИРОВАНИЯ | 2009 |

|

RU2431000C2 |

| Устройство для нанесения гальванического покрытия | 2024 |

|

RU2835619C1 |

| Способ нанесения гальванических покрытий на внутреннюю поверхность сквозных полостей изделий | 1985 |

|

SU1285067A1 |

| Способ плазменно-электрохимического формирования наноструктурированного хромового гладкого покрытия | 2021 |

|

RU2773545C1 |

| Способ плазменно-электрохимического формирования наноструктурированного хромового покрытия и устройство для реализации способа | 2021 |

|

RU2771409C1 |

| СПОСОБ НИКЕЛИРОВАНИЯ ДЕТАЛЕЙ ИЗ СТАЛИ, МЕДИ И МЕДНЫХ СПЛАВОВ | 1996 |

|

RU2089675C1 |

| Установка для нанесения гальванических покрытий | 1987 |

|

SU1434004A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКОГО ПОКРЫТИЯ ИЗ МЕДНО-НИКЕЛЕВОГО СПЛАВА | 2015 |

|

RU2648811C1 |

СПОСОБ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ НА ИЗДЕЛИЕ, включающий постоянное подключение источника тока к изделию и поочередное подключение его к различным анодам гальванической ванны, отличающийся тем, что, с целью повышения равномерности покрытий, нанесение покрытия осуществляют при перемещении изделия от одного анода к другому, а поочередное подключение источника тока производят к аноду, более удаленному от изделия.

| Федотьев Н.П | |||

| и Бибинов Н.Н | |||

| Электролитические сплавы | |||

| МгЛ.: Машгиз, 1962, с | |||

| Аппарат, предназначенный для летания | 0 |

|

SU76A1 |

| Способ питания анодов гальванических ванн | 1976 |

|

SU594216A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1985-09-30—Публикация

1984-04-03—Подача