(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессами электроосаждения | 1982 |

|

SU1048005A1 |

| Устройство для электролитического нанесения покрытий | 1982 |

|

SU1033581A2 |

| Устройство для моделирования нестационарных электромагнитных полей | 1989 |

|

SU1689904A1 |

| Система управления многопроцессной линией гальванопокрытий | 1976 |

|

SU653308A1 |

| СПОСОБ ХИМИЧЕСКОЙ ОБРАБОТКИ И ГАЛЬВАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ДЕТАЛИ И АВТОМАТИЧЕСКАЯ КАМЕРА ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2021 |

|

RU2771126C1 |

| Система управления многопроцессной линией гальванопокрытий | 1982 |

|

SU1063870A2 |

| СПОСОБ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ В ВАННЕ С ДОПОЛНИТЕЛЬНЫМИ ЭЛЕКТРОДАМИ | 2019 |

|

RU2719050C1 |

| Способ А.Н.Алексеева для управления подачей воды в промывные ванны гальванических линий и устройство для его осуществления | 1987 |

|

SU1504294A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАННЫ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ НА ПОДВЕСКАХ | 1999 |

|

RU2165480C1 |

| Устройство программного управления автооператорами гальванической линии | 1980 |

|

SU943337A1 |

Изобретение относится к гальванотехнике и может быть использовано для повьшения равномерности толщины покрытий на автоматических линиях гальванообработки. Цель изобретения повышение качества покрытий, снижение энергозатрат и расширение функциональных возможностей устройства

f/

П

-ц

11

ii

i

4

СО

4;

О

от датчика загрузки

Фиг.

для нанесения гальванических покрытий. Устройство снабжено ванной 13 определения профиля деталей, в качестве которой используется ванна промывки,в водной среде которой, непосредственно у ее поверхности,по обеим сторонам раэмещаны линейки бесконтактных измерителей 4 расстояния,устройством 15 выделения синхроимпульсов,блоком синхронизации 16; подвеска 2 оснащна жестко соединенным с ней кронштейном с расположенным на нем элементом 14 запуска и возбуждения устройства выделения синхроимпульсов, а ванна 13 и ванна I электролитической обработки снабжены датчиками загрузки. В процессе загрузки подвески 2 с деталями 3 в ванну 13 с помощь .линеек бесконтактных измерителей 4 расстояния сканируется их профиль, причем процесс сканирования профиля жестко связан с глубиной погружения деталей 3 с помощью взаимодействия элемента 14 .запуска и возбуждения с устройством 15 выделения синхроим1

Изобретение относится к гальванотехнике и может быть использовано для повышения равномерности толщины покрытий на автоматических линиях гальвано- обработки, оснащаемых АСУТП,

Целью изобретения.является повьпле- ние качества покрытий, снижение энергозатрат и расширение функциональных возможностей путем обеспечения взаимосвязи мезеду процессом загрузки деталей и процессом сканирования их профиля и осуществления последнего в жидкой среде.

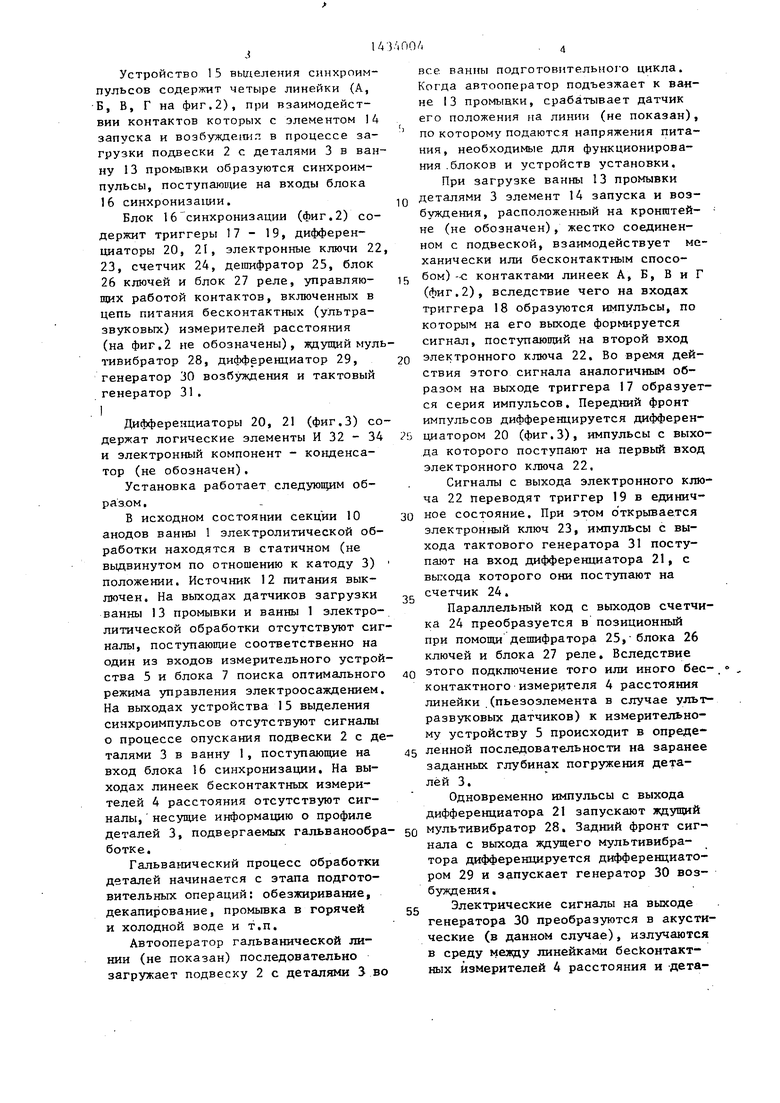

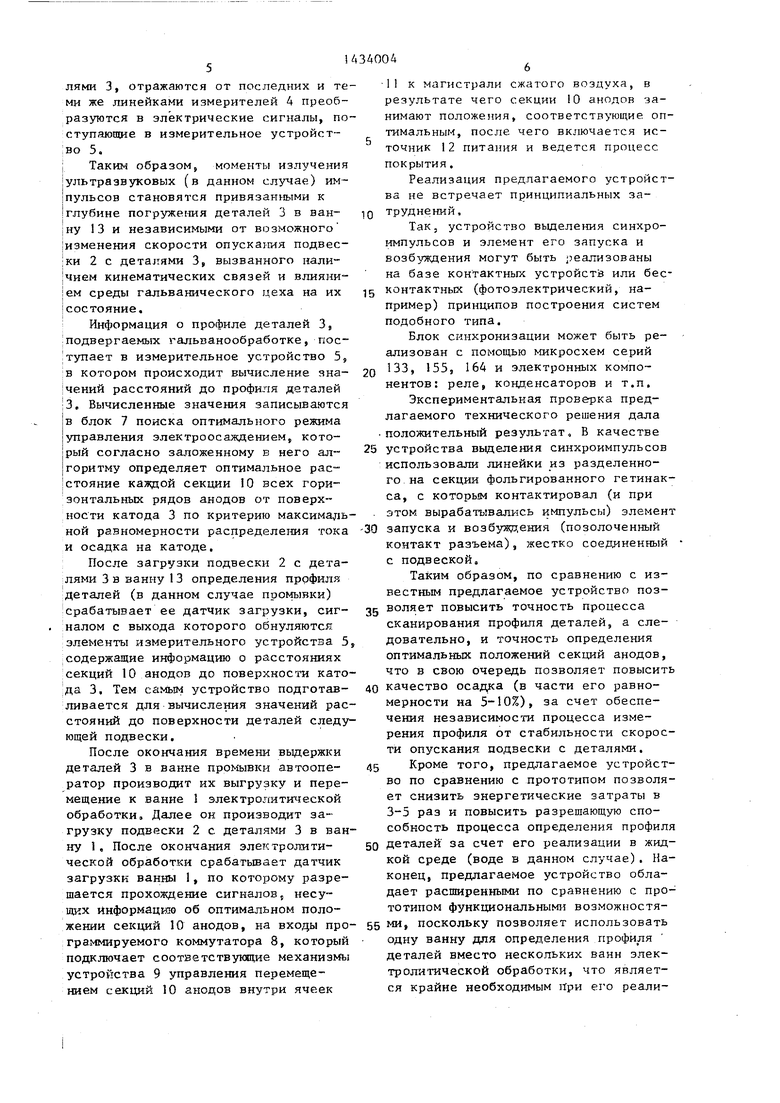

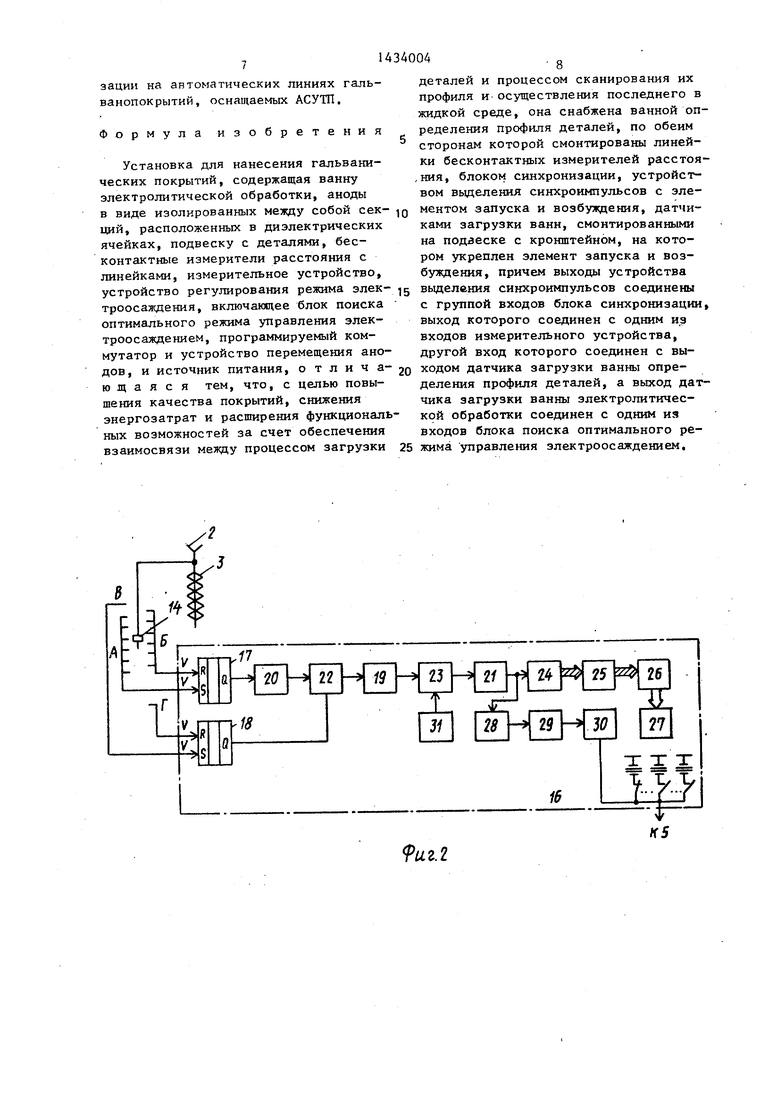

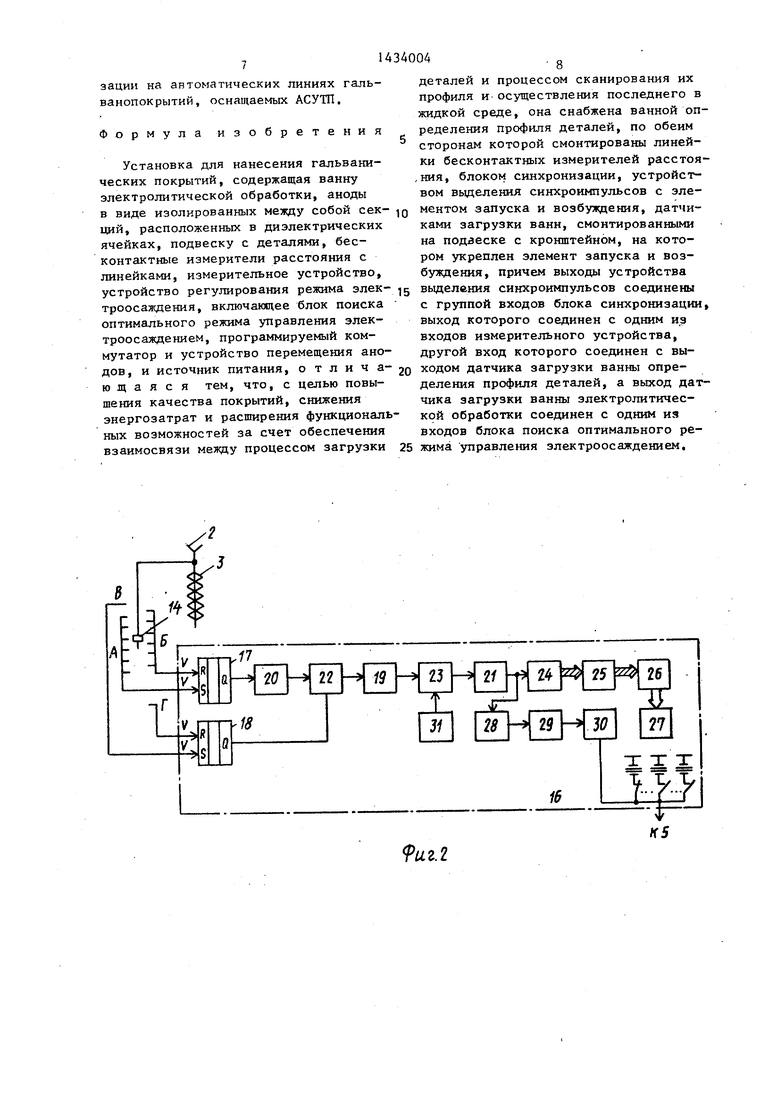

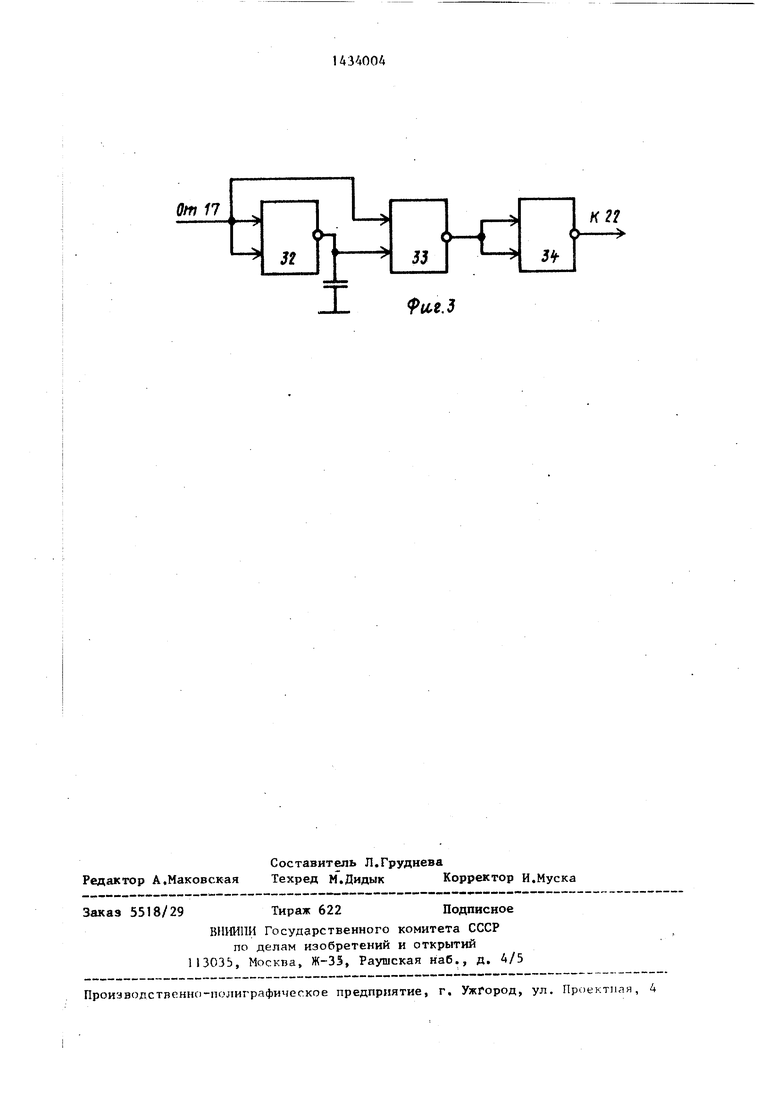

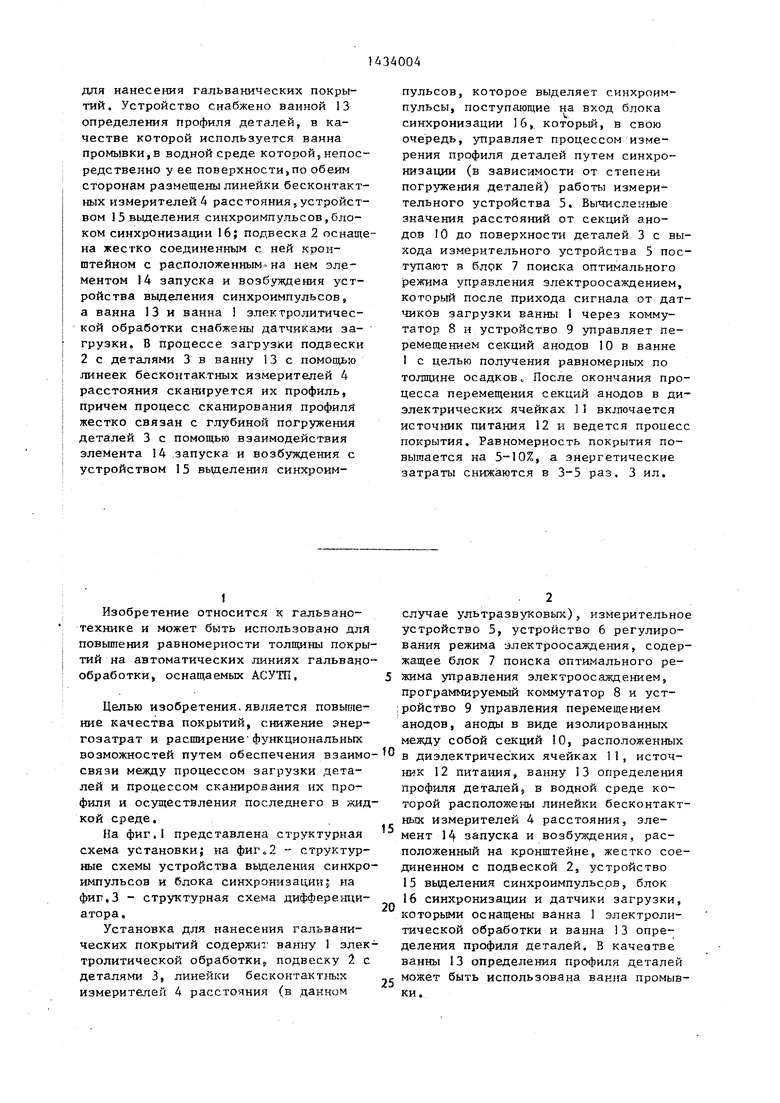

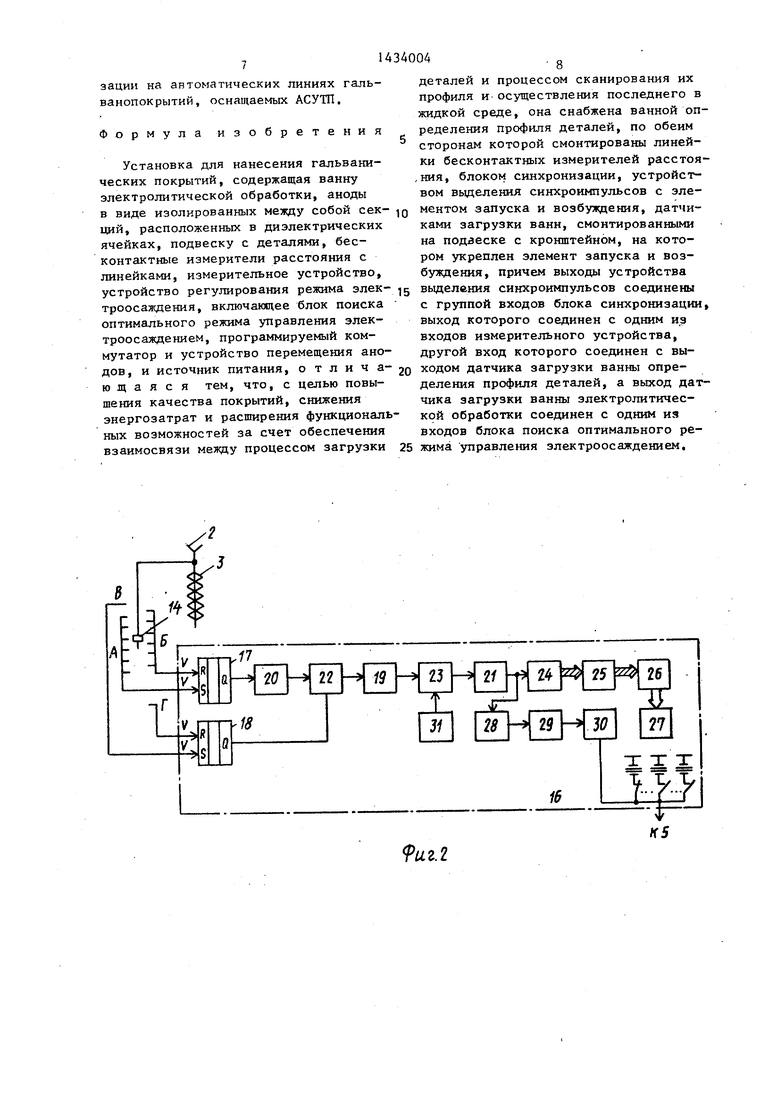

На фиг.1 представлена структурная схема установки; на фиг„2 - структурные схемы устройства выделения синхроимпульсов и блока синхронизацииJ на фиг.З - структурная схема диффереоди- атора,

Установка для нанесения гальванических покрытий содержит ванну 1 электролитической обработкир подвеску 2 с деталями 3, линейки бесконтактпь;х измерителей 4 расстояния (в данном

пульсов, которое выделяет синхроимпульсы, поступающие на вход блока синхронизации 16,. который, в свою очередь, управляет процессом измерения профиля деталей путем синхронизации (в зависимости от степени погружения деталей) работы измерительного устройства 5. Вычисленные значения расстояний от секций анодов 10 до поверхности деталей 3 с выхода измерительного устройства 5 поступают в блрк 7 поиска оптимального режима управления злектроосаждением, который после прихода сигнала от датчиков загрузки ваннь I через коммутатор 8 и устройство 9 управляет перемещением секций анодов 10 в ванне 1 с целью получения равномерных по толщине осадков V После окончания процесса перемещения секций анодов в диэлектрических ячейках 11 вкJПoчaeтcя источник питания 12 и ведется процесс покрытия. Равномерность покрытия повышается на 5-10%, а энергетические затраты снижаются в 3-3 раз. 3 ил.

случае ультразвуковых), измерительное устройство 5, устройство 6 регулирования режима электроосаждения, содержащее блок 7 поиска оптимального режима управления электроосаждением, программируемый коммутатор 8 и уст- ;ройство 9 управления перемещением анодов, аноды в виде изолированных между собой секций 10, расположенных

в диэлектрических ячейках 11, источник 12 питания, ванну 13 определения профиля деталей, в водной среде которой расположены линейки бесконтактных измерителей 4 расстояния, элемент 14 запуска и возбуждения, расположенный на кронштейне, жестко соединенном с подвеской 2, устройство

15вьщеления синхроимпульсов, блок

16синхронизации и датчики загрузки, которыми оснащены ванна 1 электролитической обработки и ванна 13 определения профиля деталей. В качеотве ванны 13 определения профиля деталей

г может быть использована ванна промывки.

0

Устройство 15 выделения синхроимпульсов содержит четыре линейки (А, Б, В, Г на фиг.2), при взаимодействии контактов которых с элементом 14 запуска и воэбузкделшл в процессе загрузки подвески 2 с деталями 3 в ванну 13 промывки образуются синхроимпульсы, поступаюише на входы блока 16 синхронизации.

Блок 16 синхронизации (фиг,2) содержит триггеры 17 - 19, дифференциаторы 20, 21, электронные ключи 22 23, счетчик 24, де1пифратор 25, блок 26 ключей и блок 27 реле, управляющих работой контактов, включенных в цепь питания бесконтактных (ультразвуковых) измерителей расстояния (на фиг,2 не обозначены), ждущий мультивибратор 28, дифференциатор 29, генератор 30 возбуждения и тактовый генератор 31.

I

Дифференциаторы 20, 21 (фиг,3) содержат логические элементы И 32 - 34 и электронный компонент - ко1зденса- тор (не обозначен),

Установка работает следующим образом ,

В исходном состоянии секции 10 анодов ванны 1 электролитической обработки находятся в статичном (не выдвинутом по отношению к катоду 3) положении. Источник 12 питания выключен. На выходах датчиков загрузки ванны 13 промывки и ванны 1 электролитической обработки отсутствуют сигналы, поступающие соответственно на один из входов измерительного устройства 5 и блока 7 поиска оптимального режима управления электроосаждением. На выходах устройства 15 выделения синхроимпульсов отсутствуют сигналы о процессе опускания подвески 2 с деталями 3 в ванну 1, поступающие на вход блока 16 синхронизации. На выходах линеек бесконтактных измерителей 4 расстояния отсутствуют сигналы, несущие информацию о профиле деталей 3, подвергаемых гальванообработке.

Гальванический процесс обработки деталей начинается с этапа подготовительных операций: обезжиривание, декапирование, промьшка в горячей и холодной воде и т,п.

Автооператор гальванической линии (не показан) последовательно загружает подвеску 2 с деталями 3 во

все ванны подготовительного цикла. Когда автооператор подъезжает к ва«- не 13 промывки, срабатывает датчик его положения на линии (не показан), по которому подаются напряжения питания, необходимые для функционирования .блоков и устройств установки. При загрузке ванны 13 промывки

Q деталями 3 элемент 14 запуска и воз- буткдения, расположенный на кронгатей- не (не обозначен), жестко соединенном с подвеской, взаимодействует механически или бесконтактным спосо бом)-с контактами линеек А, Б, В и Г (фиг.2), вследствие чего на входах триггера 18 образуются импульсы, по которым на его выходе формируется сигнал, поступающий на второй вход

0 электронного ключа 22, Во время действия этого сигнала аналогичным образом на выходе триггера 17 образуется серия импульсов. Передний фронт импульсов дифференцируется дифферен) циатором 20 (фиг.З), импульсы с выхода которого поступают на первый вход электронного ключа 22.

Сигналы с выхода электронного ключа 22 переводят триггер 19 в единич0 ное состояние. При этом открывается электронный ключ 23, импульсы с выхода тактового генератора 31 поступают на вход дифференциатора 21, с выхода которого они поступают на счетчик 24,

Параллельный код с выходов счетчика 24 преобразуется в позиционный при помощи дешифратора 25, блока 26 ключей и блока 27 реле. Вследствие

0 этого подключение того или иного бес-. контактного измерителя 4 расстояния линейки . (пьезоэлемента в случае ультразвуковых датчиков) к измерительному устройству 5 происходит в опреде5 ленной последовательности на заранее заданных глубинах погружения деталей 3,

Одновременно импульсы с выхода дифференциатора 21 запускают ждущий

0 мультивибратор 28, Задний фронт сигнала с выхода ждущего мультивибратора дифференцируется дифференциатором 29 и запускает генератор 30 возбуждения,

c Электрические сигналы на выходе генератора 30 преобразуются в акустические (в данном случае), излучаются в среду между линейками 6eckOHTaKT- ных измерителей 4 расстояния и дета5

лями 3, отражаются от последних и теми же линейками измерителей 4 преобразуются в электрические сигналы, поступающие в измерительное устройст- :во 5.

; Таким образом, моменты излучения iультразвуковых (в данном случае) им- 1пульсов становятся привязанными к глубине погружения деталей 3 в ван- |ну 13 и независимыми от возможного изменения скорости опускания подвес- ки 2 с деталями 3, вызванного нали- |чием кинематических связей и влияни- |ем среды гальванического цеха на их iсостояние.

Информация о профиле деталей 3, подвергаемых гальванообработке, пос- :Тупает в измерительное устройство 5, ;в котором происходит вычисление зна- |чений расстояний до профиля деталей 3, Вычисленные значения записываются IB блок 7 поиска оптимального режима Iуправления электроосаждением, кото- |рый согласно заложенному в него ал- |горитму определяет оптимальное рас- Iстояние каждой секции 10 всех горизонтальных рядов анодов от поверхности катода 3 по критерию максимальной равномерности распределения тока и осадка на катоде.

После загрузки подвески 2 с деталями 3 в ванну 1 3 определения профиля деталей (в данном случае промывки) срабатывает ее датчик загрузки, сиг- : налом с выхода которого обнуляются элементы измерительного устройства 5 ;содержащие информацию о расстояниях секций 10 анодов до поверхности катода 3. Тем самым устройство подготавливается для вычисления значений расстояний до поверхности деталей следу ющей подвески.

После окончания времени выдержки деталей 3 в ванне промывки автооператор производит их выгрузку и перемещение к ванне 1 электролити ческой обработки. Далее он производит загрузку подвески 2 с дeтaля ш 3 в ванну 1, После окончания электролитической обработки срабатьюает датчик загрузки ванны 1, по которому разрешается прохождение сигналов, несущих информацию об оптимальном положении секций 10 анодов, на входы про- 55 ° поскольку позволяет использовать граммируемого коммутатора 8, который одну ванну для определения профиля

деталей вместо нескольких ванн электролитической обработки, что являетподключает соответствующие механизмы устройства 9 управления перемещением секций 10 анодов внутри ячеек

ся Крайне необходимым iipH его реалиII к магистрали сжатого воздуха, в результате чего секции 10 анодов занимают положения, соответствующие оптимальным, после чего включается источник 12 питания и ведется процесс покрытия.

Реализация предлагаемого устройства не встречает принципиальных заQ труднений.

Так, устройство вьщелекия синхроимпульсов и элемент его запуска и возбуждения могут быть реализованы на базе контактных устройств или бес5 контактных (фотоэлектрический, например) принципов построения систем подобного типа.

Блок синхронизации может быть реализован с помощью микросхем серий

Q 133, 155, 164 и электронных компонентов: реле, конденсаторов и т.п.

Экспериментальная проверка предлагаемого технического решения дала положительный результат, В качестве

5 устройства выделения синхроимпульсов использовали линейки из разделенного на секции фольгированного гетинак- са, с которь«м контактировал (и при . этом вырабатывались импульсы) элемент

0 запуска и возбуждения (позолоченный контакт разъема), жестко соединенный с подвеской.

Таким образом, по сравнению с известным предлагаемое устройство поз5 воляет повысить точность процесса сканирования профиля деталей, а следовательно, и точность определения оптимальньк положений секций анодов, что в свою очередь позволяет повысить

0 качество осадка (в части его равномерности на 5-10%), за счет обеспечения независимости процесса измерения профиля от стабильности скорости опускания подвески с деталями.

5 Кроме того, предлагаемое устройство по сравнению с прототипом позволяет снизить энергетические затраты в 3-5 раз и повысить разрешающую способность процесса определения профиля

0 деталей за счет его реализации в жидкой среде (воде в данном случае). Наконец, предлагаемое устройство обладает расширенными по сравнению с прототипом функциональными возможностяся Крайне необходимым iipH его реализации на автоматических линиях гальванопокрытий, оснащаемых АСУТП,

Формула изобретения

Установка для нанесения гальванических покрытий, содержащая ванну электролитической обработки, аноды

в виде изолированных между собой сек- д ментом запуска и возбуждения, датчи- ций, расположенных в диэлектрических ячейках, подвеску с деталями, бесконтактные измерители расстояния с линейками, измерительное устройство, устройство регулирования режима элек- троосаждения, включающее блок поиска оптимального режима управления элек- троосаждением, программируемый коммутатор и устройство перемещения анодов, и источник питания, отличающаяся тем, что, с целью повышения качества покрытий, снижения энергозатрат и расширения функциональных возможностей за счет обеспечения

20

ками загрузки ванн, смонтированными на подаеске с крошптейнбм, на котором укреплен элемент запуска и возбуждения, причем выходы устройства вьщеления синхроимпульсов соединены с группой входов блока синхронизации, выход которого соединен с одним из входов измерительного устройства, другой вход которого соединен с выходом датчика загрузки ванны определения профиля деталей, а выход датчика загрузки ванны электролитической обработки соединен с одним из входов блока поиска оптимального ревзаимосвязи между процессом загрузки 25 жима управления электроосаждением.

деталей и процессом сканирования их профиля и осуществления последнего в жидкой среде, она снабжена ванной определения профиля деталей, по обеим сторонам которой смонтированы линейки бесконтактнь х измерителей расстоя- ,ния, блоком синхронизации, устройством выделения синхроимпульсов с элементом запуска и возбуждения, датчи-

ками загрузки ванн, смонтированными на подаеске с крошптейнбм, на котором укреплен элемент запуска и возбуждения, причем выходы устройства вьщеления синхроимпульсов соединены с группой входов блока синхронизации, выход которого соединен с одним из входов измерительного устройства, другой вход которого соединен с выходом датчика загрузки ванны определения профиля деталей, а выход датчика загрузки ванны электролитической обработки соединен с одним из входов блока поиска оптимального ре9иг.2

KS

.J

| Способ обрезинения шерстяных и других тканей | 1930 |

|

SU27190A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Способ автоматического управления процессами электроосаждения | 1982 |

|

SU1048005A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| г | |||

Авторы

Даты

1988-10-30—Публикация

1987-04-22—Подача