Изобретение относится к машиностроении и может быть использовано в качестве оснастки в сварочном производству.

Целью изобретения является повьшение производительности и качества сборки за счет автоматического нанесения на одну из собираемых деталей равномерного слоя смазки лимитированной толщины.

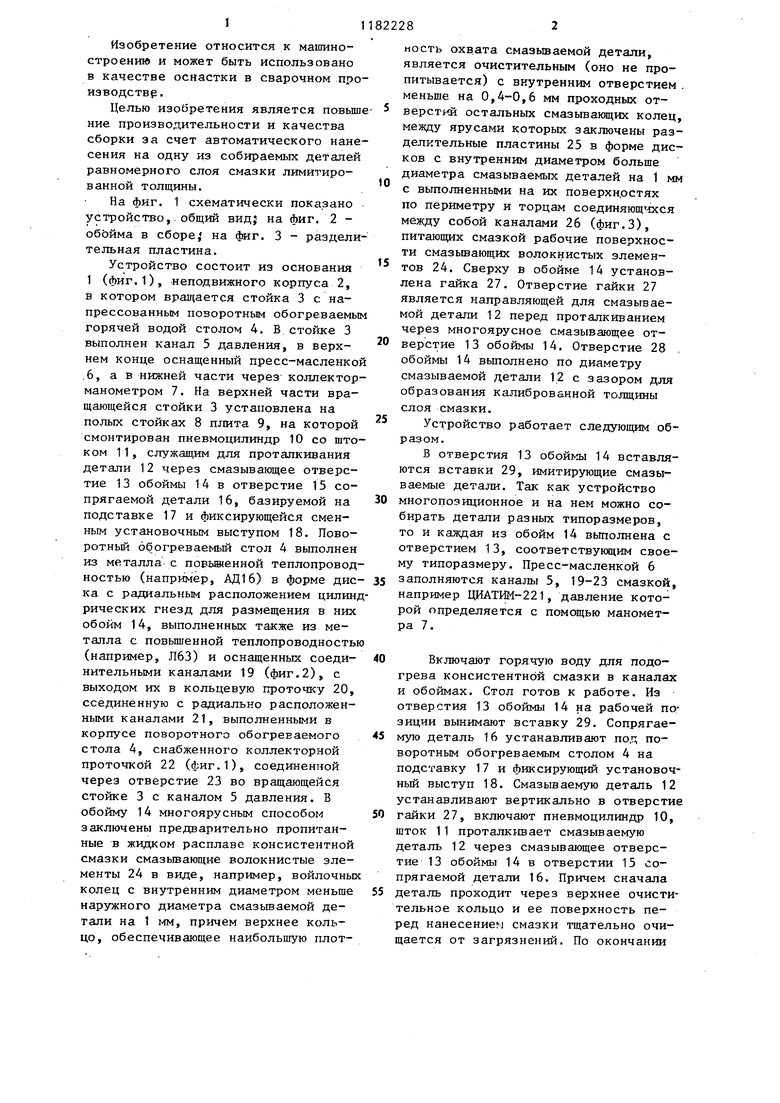

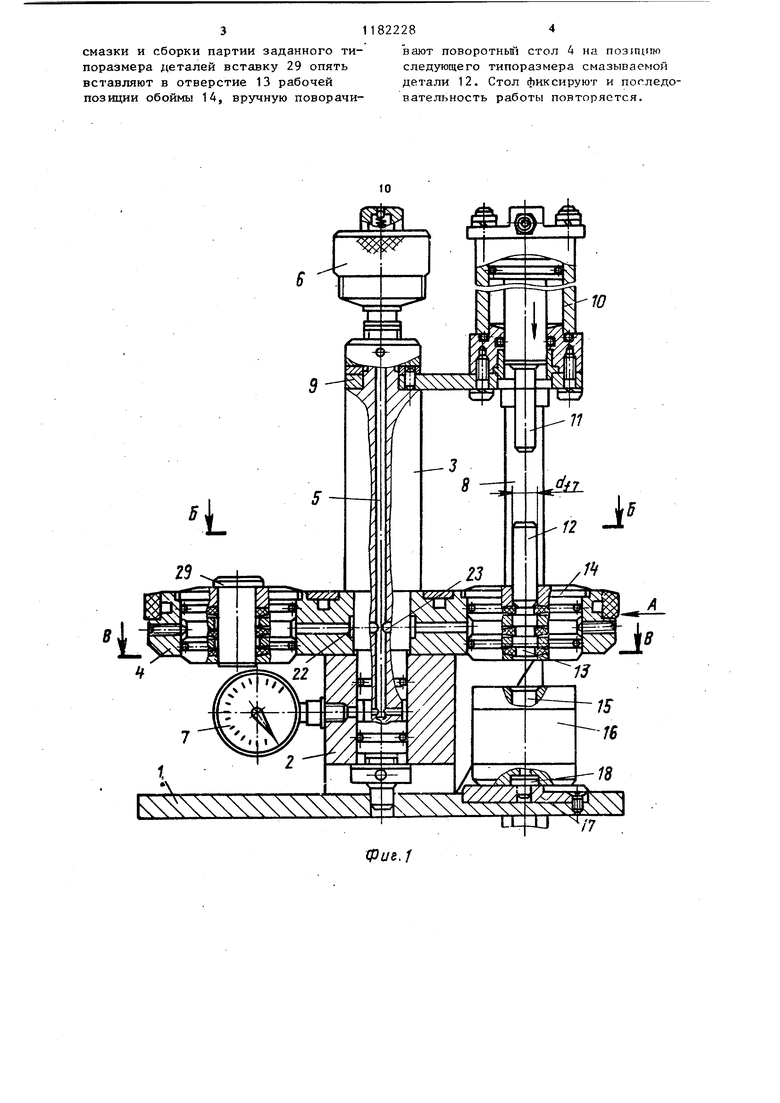

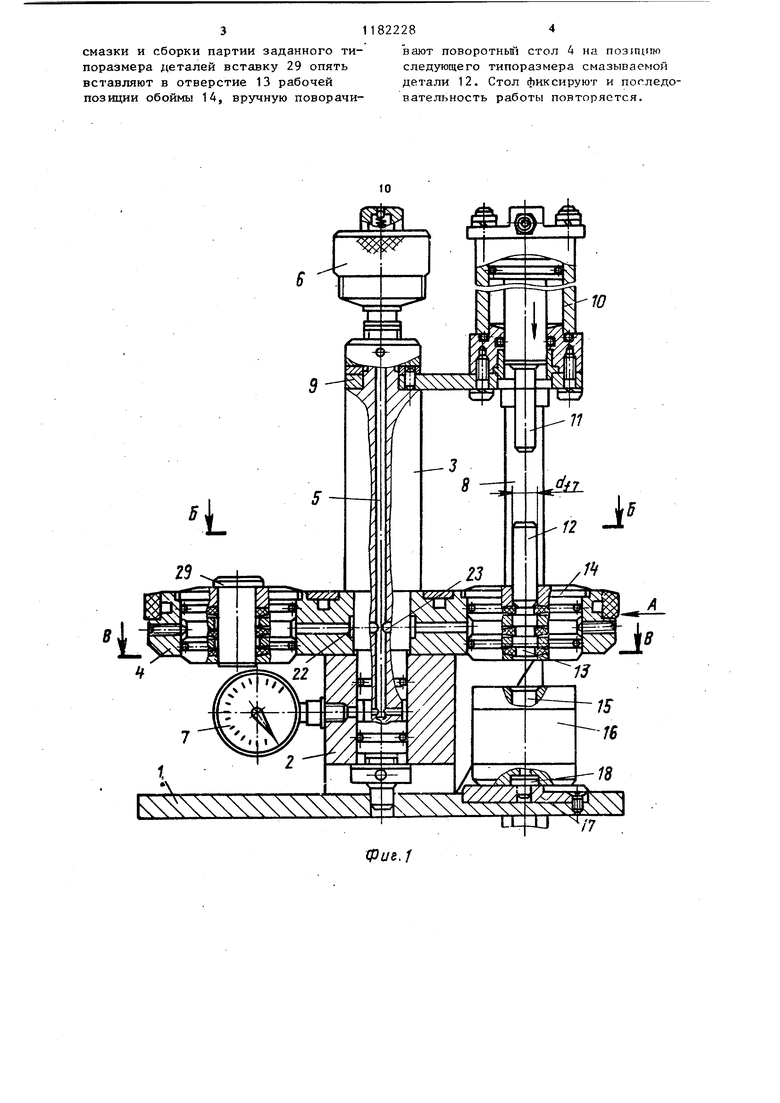

На фиг. 1 схематически показано устройство, общий вид; на фиг. 2 обЬйма в сборе, на фиг. 3 - разделительная пластина.

Устройство состоит из основания 1 (фиг.1), неподвижного корпуса 2, в котором вращается стойка 3 с напрессованным поворотным обогреваемым горячей водой столом 4. В стойке 3 выполнен канал 5 давления, в верхнем конце оснащенный пресс-масленкой .6, а в нижней части через колл:екторманометром 7. На верхней части вращающейся стойки 3 установлена на полых стойках 8 njmTa 9, на которой смонтирован пневмоцилиндр 10 со штоком 11, служащим для проталкивания детали 12 через смазывающее отверстие 13 обоймы 14 в отверстие 15 сопрягаемой детали 16, базируемой на подставке 17 и фиксирующейся сменным установочным выступом 18. Ловоротньй обогреваемый стол 4 выполнен из металла с повьженной теплопроводностью (например, АД16) в форме диска с радиальным расположением цилиндрических гнезд для размещения в них обойм 14, выполненных также из металла с повьшенной теплопроводностью (например, Л63) и оснащенных соединительными каналами 19 (фиг.2), с выходом их в кольцевую проточку 20, соединенную с радиально расположенными каналами 21, выполненными в корпусе поворотного обогреваемого стола 4, снабженного коллекторной проточкой 22 (фиг.1), соединенной через отверстие 23 во вращающейся стойке 3 с каналом 5 давления. В обойму 14 многоярусным способом заключены предварительно пропитанные в жидком расплаве консистентной смазки смазьгоающие волокнистые элементы 24 в виде, например, войлочных колец с внутренним диаметром меньше наружного диаметра смазьшаемой детали на 1 мм, причем верхнее кольцо, обеспечивающее наибольшую плотность охв.ата смазьгоаемой детали, является очистительным (оно не пропитывается) с внутренним отверстием меньще на 0,4-0,6 мм проходных отверстий остальных смазывающих колец, между ярусами которых заключены разделительные пластины 25 в форме дисков с внутренним диаметром больше диаметра смазываемых деталей на 1 мм с выполненными на их поверхн.остях по периметру и торцам соединяющихся между собой каналами 26 (фиг.З), питающих смазкой рабочие поверхности смазьюающих волокнистых элементов 24. Сверху в обойме 14 установлена гайка 27. Отверстие гайки 27 является направляющей для смазываемой детали 12 перед проталкиванием через многоярусное смазывающее отверстие 13 обоймы 14. Отверстие 28 обоймы 14 выполнено по диаметру смазываемой детали 12 с зазором для образования калиброванной толщины слоя смазки.

Устройство работает следующим образом.

В отверстия 13 обоймы 14 вставляются вставки 29, имитирующие смазываемые детали. Так как устройство многоцозиционное и на нем можно собирать детали разных типоразмеров, то и каждая из обойм 14 вьтолнена с отверстием 13, соответствующим своему типоразмеру. Пресс-масленкой 6 заполняются каналы 5, 19-23 смазкой, например ЦИАтам-221, давление которой определяется с помощью манометра 7.

Включают горячую воду для подогрева консистентной смазки в каналах и обоймах. Стол готов к работе. Из отверстия 13 обоймы 14 на рабочей позиции вынимают вставку 29. Сопрягаемую деталь 16 устанавливают под поворотным обогреваемым столом 4 на подставку 17 и фиксирующий установочный выступ 18. Смазываемую деталь 12 устанавливают вертикально в отверсти гайки 27, включают пневмоцилиндр 10, шток 11 проталк шает смазываемую деталь 12 через смазывающее отверстие 13 обоймы 14 в отверстии 15 сопрягаемой детали 16. Причем сначала деталь проходит через верхнее очистительное кольцо и ее поверхность перед нанесением смазки тщательно очищается от загрязнений. По окончании

смазки и сборки партии заданного типоразмера деталей вставку 29 опять вставляют в отверстие 13 рабочей позиции обоймы 14, вручную поворачивают noBopoTHbtfi стол 4 на позшиот следующего типоразмера смазываемой детали 12. Стол фиксируют и погледовательность работы повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ КОНСИСТЕНТНОЙ СМАЗКИ НА ВНУТРЕННИЕ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 2001 |

|

RU2206021C2 |

| Станок для сборки узлов запрессовкой | 1978 |

|

SU745642A1 |

| ОПРАВКА ДЛЯ ЗАПОЛНЕНИЯ КОНСИСТЕНТНОЙ СМАЗКОЙ КОЛЬЦЕВЫХ ВНУТРЕННИХ ПОЛОСТЕЙ ДЕТАЛЕЙ | 2010 |

|

RU2439424C2 |

| УСТРОЙСТВО ДЛЯ СМАЗКИ СОПРЯГАЕМЫХ ВРАЩАЮЩИХСЯДЕТАЛЕЙ | 1967 |

|

SU199588A1 |

| Устройство для подачи вязкого материала | 1975 |

|

SU608036A1 |

| УСТРОЙСТВО ДЛЯ УДЕРЖАНИЯ ИНСТРУМЕНТА | 1996 |

|

RU2152849C2 |

| ШКВОРНЕВОЙ УЗЕЛ | 1993 |

|

RU2043233C1 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ АГАФОНОВА | 1999 |

|

RU2158628C1 |

| Винтовой забойный двигатель | 2002 |

|

RU2224078C2 |

| Приспособление для заполнения консистентной смазкой внутренних подшипников качения ступиц колес транспортных машин | 1959 |

|

SU133360A1 |

УСТРОЙСТВО ДЛЯ СМАЗКИ СОБИРАЕМЫХ ДЕТАЛЕЙ, содержащее поворотный стол, установленньй на стойке/ емкость для смазки и элементы для подогрева смазки, нанесения смазки на одну из собираемых деталей и удаления излишков смазки с нее, о т личающееся тем, что, с целью повьшения производительности и качества сборки, элементы для нанесения смазки и удаления ее излишков с одной из собираемых деталей выполнены в виде колец из материала, обладающего капиллярностью, заключенных в обойму, установленную в отверстии поворотного стола, причем нижнее отверстие в обойме калибровано по диаметру собираемой детали с учетом толщины слоя смазки, отверстие в верхнем кольце меньше отверстия в других кольцах и меяоду кольцами установлены разделительные пластины с радиальными каналами на торцовы:-: поверхностях для подвода смазки, сообщающимися через кольцевую проточку в обойме, радиальный канал в поворотном столе и каналы в стойке с емкостью для смазки в виде пресс-масленки, кроме того, на стойке установлен пневмоцнлиндр, шток которого предназначен для взаимодействия с собирае00 tsD Isd N9 мой деталью. 00

| Борис Б.П | |||

| Комплексно-механизированный участок завершающих операций при изготовлении втулочно-роликовых цепей | |||

| - Механизация и автоматизация производства, 19,63, № 7, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-09-30—Публикация

1984-04-26—Подача