Изобретение относится к автоматизации прокатного производства, преимущественно в полунепрерывных и автоматических трубопрокатных агрегатах.

Цель изобретения - повышение точности прокатки.

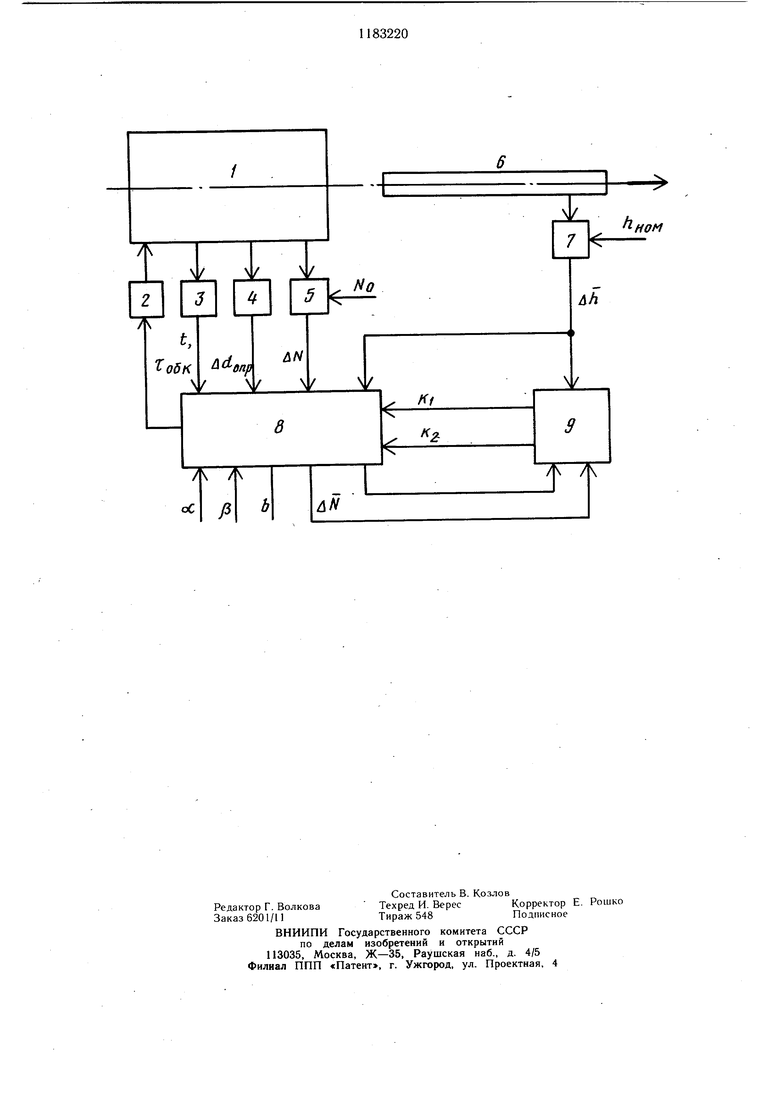

На чертеже изображено устройство для реализации предлагаемого способа.

Устройство содержит прокатный стан 1, исполнительный механизм 2 для изменения прокатного зазора валков, измеритель 3 времени прокатки, измеритель 4 износа оправки, измеритель 5 мощности прокатки трубы 6, измеритель 7 толщины стенки трубы, вычислитель 8, а также самообучающуюся модель 9.

Устройство работает следующим образом.

Перед началом прокатки труб производят установку начального прокатного зазора, а также вводят в вычислитель 8 среднее значение мощности прокатки NO, номинальное значение толщины Ьноя прокатываемых труб и начальное значение износа оправки Д d одр О- В процессе прокатки каждой трубы 6 измеряют время прокатки t измерителем 3, износ оправки А Нод} измерителем 4, мощность прокатки N измерителем 5, а также толщину стенки трубы h измерителем 7. Эти параметры поступают на вход вычислителя 8, который обеспечивает определение изменения значения прокатного зазора Д8 в соответствии с выражением

д8 -oLbf(i-1) +d(b- )t:- r

a-i)

,

ОБХ

(1)

Ai

изменение зазора; постоянный коэффициент,

определяемый конструктивными параметрами стана;

постоянная скорости теплового расширения радиуса оправки; полное машинное время прокатки

предшествующей трубы; износ оправки по диаметру за время прокатки Е i-1 труб на данной оправке;

t -текущее время прокатки;

др-отклонение давления на валки стана от номинального;

Ki -коэффициент влияния зазора валков на толщину стенки трубы;

Ка-коэффициент влияния давления прокатки на толщину стенки;

дН-отклонение средней толщины стенки выборки труб от номинальной;

3-постоянный коэффициент, выбираемый в зависимости от объема выборки, по которой определяется ДН и транспортного запаздывания от конца прокатки трубы до измерения отклонения средней толщины ее стенки.

Для

определения отклонения давления на валки от номинального значееталлаия используется зависимость:

Д Р а..,-дМ

(2)

где a коэффициент пропорциональности. Вычисленное текущее значение прокатного зазора Д5 используется для непрерывного изменения прокатного зазора в процессе прокатки труб с помощью исполнительного механизма 2. В процессе прокатки каждой трубы с помощью вычислителя 8 прогнозируют значение отклонения средней толщины стенки дЬ от заданного номинального значения, а после прокатки трубы с помощью измерителя 7 и вычислителя 8 фактическое значение этого отклонения и h. На основании этих данных, а также среднего изменения мощности дН, с помощью модели 9 уточняют коэффициенты К. и Ка уравнения (1). Уточненные значения этих коэффициентов, полученные для данной трубы, используются для формирования управляющего воздействия изменения прокатного зазора при прокатке последующей трубы.

Использование предлагаемого способа позволяет компенсировать изменение прокатного зазора с учетом нагрева оправки в процессе прокатки каждой трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство совмещенного регулирования продольной и поперечной разнотолщинности полосы в процессе прокатки | 1980 |

|

SU899183A1 |

| Устройство для автоматического регулирования толщины полосы на стане горячей прокатки | 1980 |

|

SU933147A1 |

| Система автоматического регулирования толщины стенки труб на трубопрокатном агрегате | 1984 |

|

SU1194523A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ МЕТОДОМ ХОЛОДНОЙ ПИЛИГРИМОВОЙ ПРОКАТКИ | 2012 |

|

RU2505366C1 |

| Инструмент для периодической деформации труб | 1987 |

|

SU1437119A1 |

| ПРОКАТНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ И СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНОГО СТАНА | 2008 |

|

RU2379141C2 |

| Способ автоматического регулирования толщины полосы в непрерывном широкополосном стане | 1976 |

|

SU608574A1 |

| СПОСОБ МНОГОНИТОЧНОЙ ПЕРИОДИЧЕСКОЙ ПРОКАТКИ ТРУБ | 2009 |

|

RU2403107C1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ | 2007 |

|

RU2362639C1 |

| Система автоматического регулирования толщины полосы при прокате | 1979 |

|

SU865460A1 |

СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОКАТКОЙ ТРУБ В ОБКАТНОМ СТАНЕ путем изменения прокатного зазора, включающий установку начального прокатного зазора, измерение толщины стенки трубы, определение отклонения толщины стенки каждой трубы от номинальной, измерение диаметра оправки, измерение давления на валки, определение отклонения давления на валки от номинального, отличающийся тем, что, с целью повышения точности прокатки, измеряют текущее время прокатки, фиксируют полное машинное время прокатки каждой трубы, а изменение прокатного зазора осуществляют в соответствии с выражением д5 065

| Чекмарев А | |||

| П | |||

| и др | |||

| Теоретическое исследование влияния возмущающих факторов на разностенность труб, прокатанных на двухвалковом обкатном стане | |||

| - Известия вузов | |||

| Черная металлургия | |||

| М.: Металлургия, 1975, № 1, с | |||

| Аппарат, предназначенный для летания | 0 |

|

SU76A1 |

Авторы

Даты

1985-10-07—Публикация

1979-06-07—Подача