«

Изобретение относится к управлению процессами прокатки, в частности к регулированию толщины стенки труб,

Целью изобретения является повышение точности регулирования средней толщины степки труб.

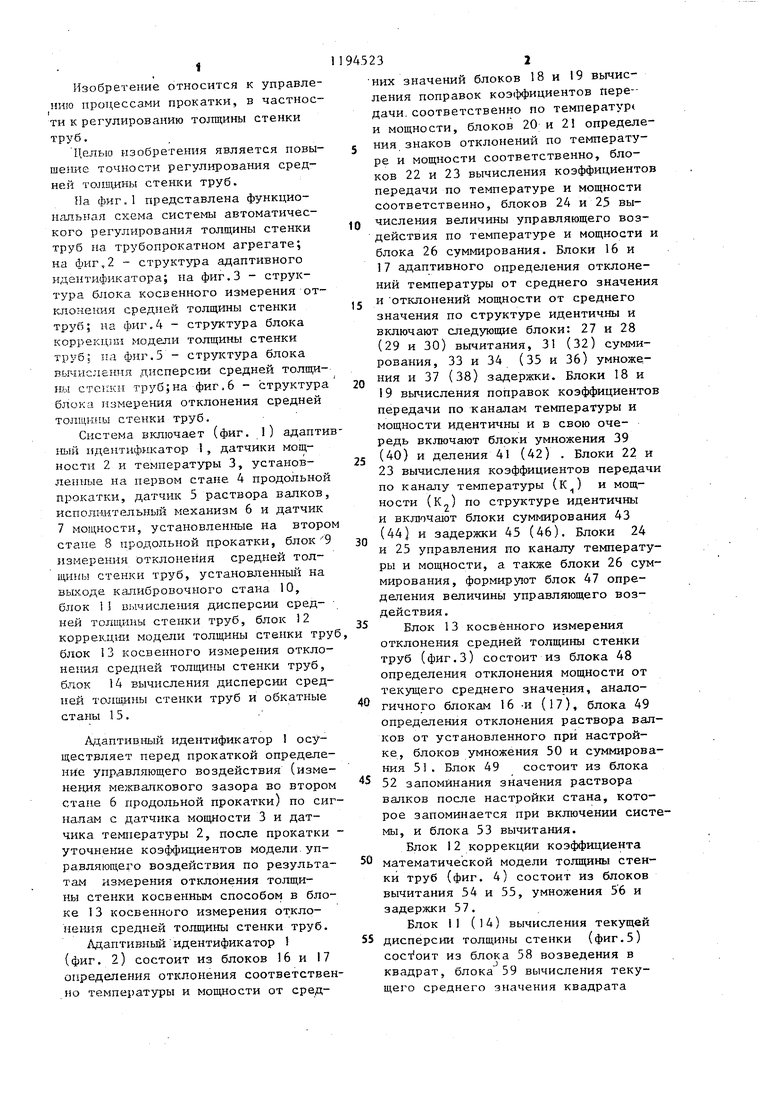

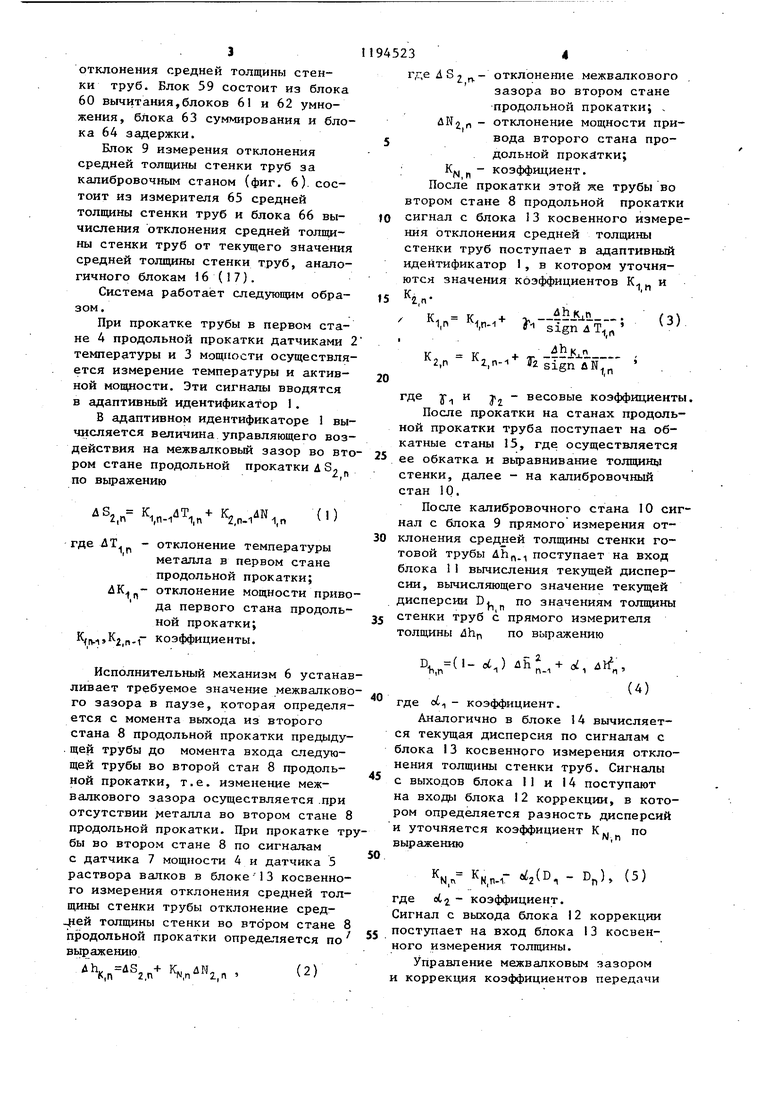

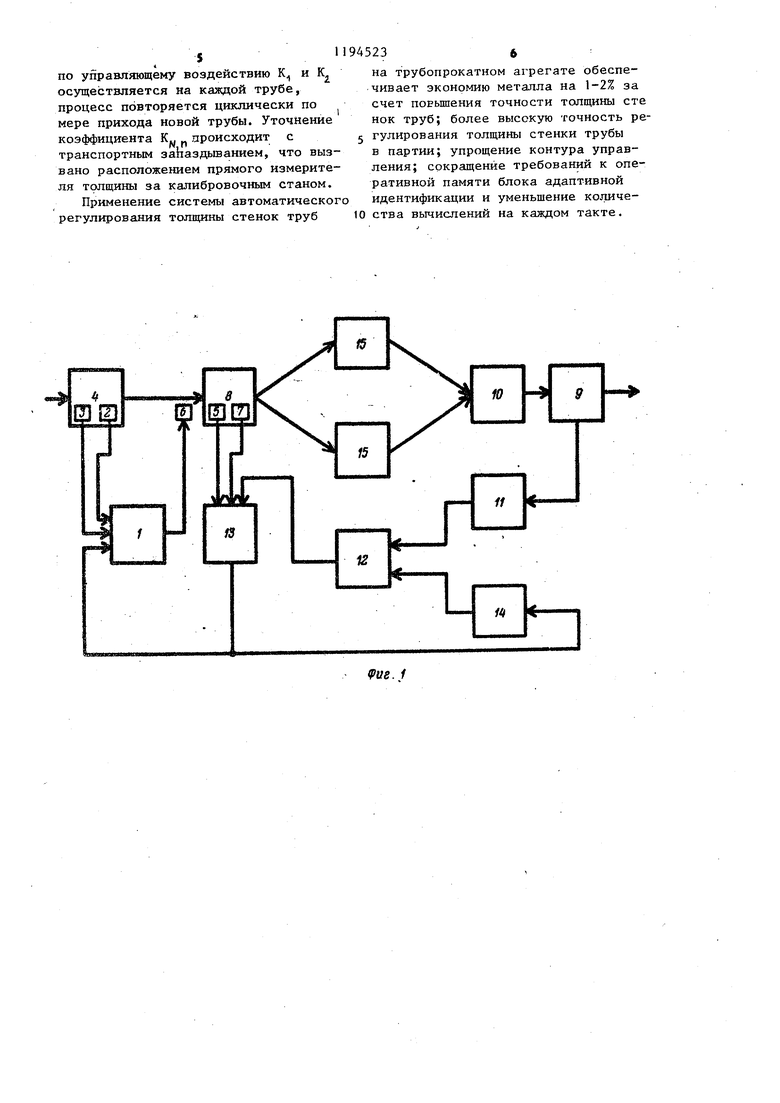

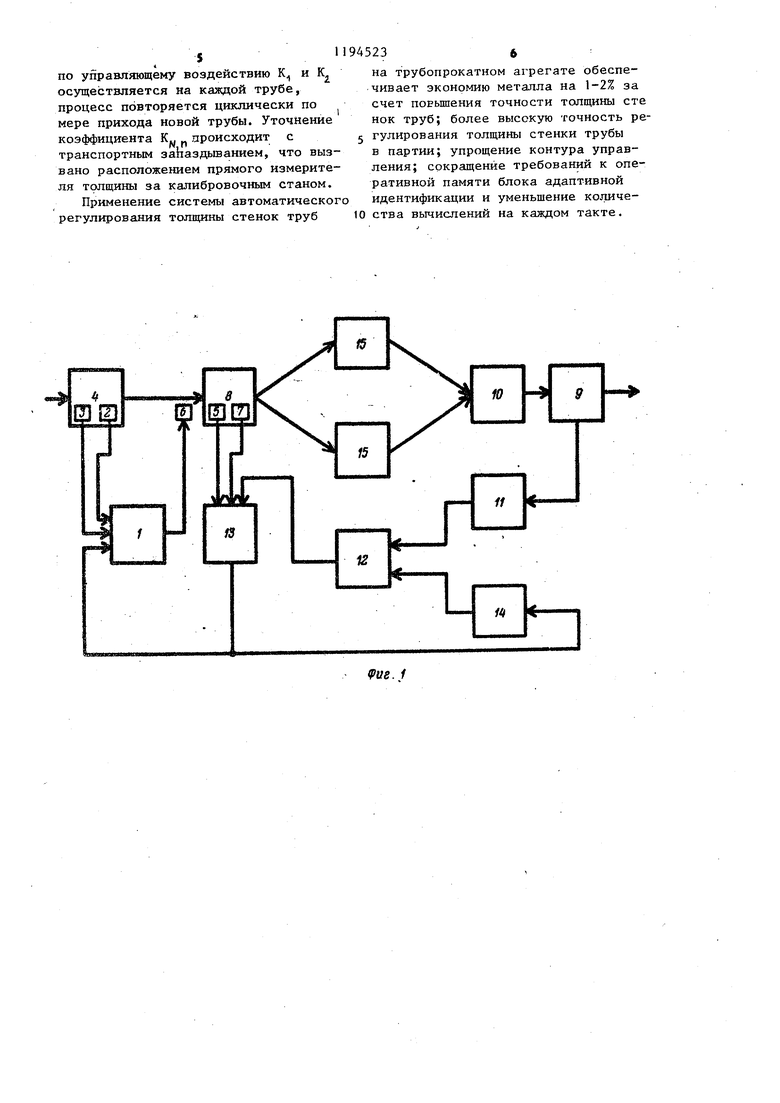

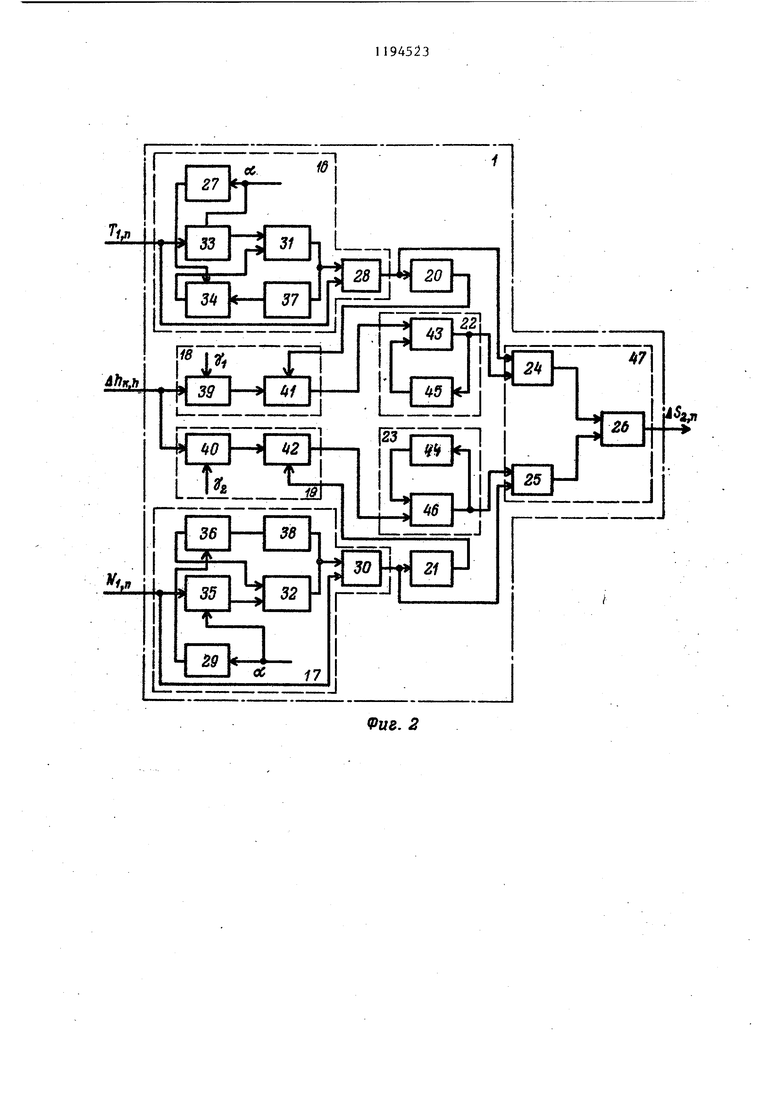

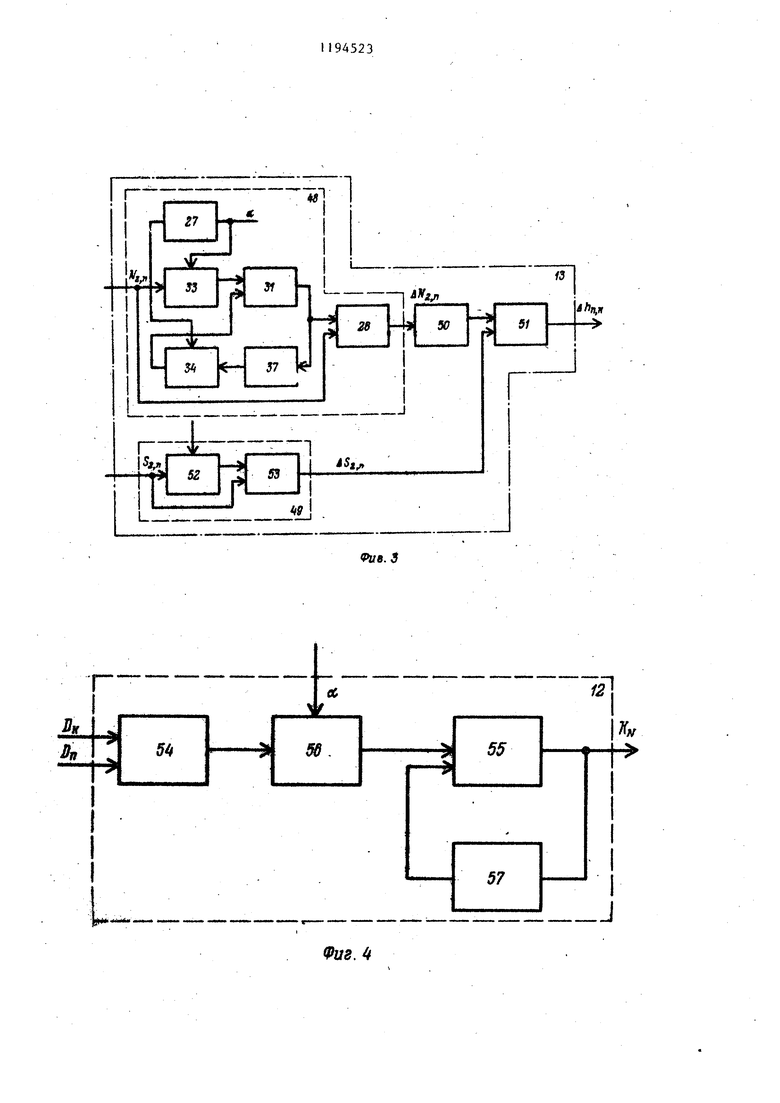

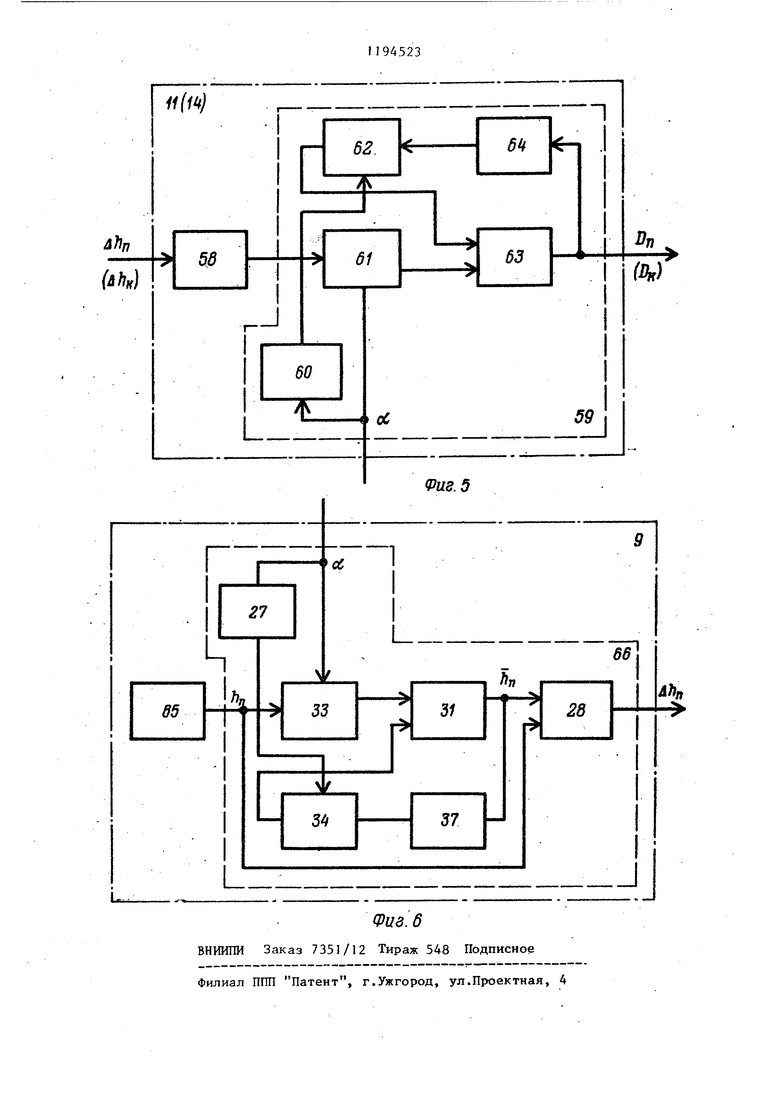

На фиг.1 представлена функциональная схема системы автоматического регулирования толщины стенки труб на трубопрокатном агрегате; на фиг,2 - структура адаптивного идентификатора; на фиг.З - структура блока косвенного измерения отклонения средней толщины стенки труб; на фиг.4 - структура блока коррекц Е5 модели толщины стенки труб; на фиг.5 - структура блока вычисления дисперсии средней толщины стенки труб;на фиг,6 - структура блока измерения отклонения средней толщины стенки труб.

Система включает (фиг. 1) адаптиный идентификатор 1, датчики мощности 2 и температуры 3, установленные первом стане 4 продольной прокатки, датчик 5 раствора валков, исполнительный механизм 6 и датчик 7 мощности, установленные на второ стане 8 продольной прокатки, измерения отклонения средней толЩ1пгы. стенки труб, установленный на вькоде калибровочного стана 10, блок 1 вычислею я дисперсии средней толщины стенки труб, блок 12 коррекции модели толщины стенки тру блок 13 косвенного измерения отклонения средней толщины стенки труб, блок 14 вычисления дисперсии средней толпшны стенки труб и обкатные станы 15.

Адаптив.ный идентификатор 1 осуществляет перед прокаткой определение управляющего воздействия (изменения межвапкового зазора во втором стане 6 продольной прокатки) по сигналам с датчика мощности 3 и датчика темнератзфы 2, после прокатки уточнение коэффициентов модели управляющего воздействия по результатам измерения отклонения толщины стенки косвенным способом в блоке 13 косвенного измерения отклонеш-ш средней толщины стенки труб.

Адаптивныйидентификатор 1 (фиг. 2) состоит из блоков 16 и 17 определершя отклонения соответствен.но температуры и мопщости от сред45232

них значений блоков 18 и 19 вычисления поправок коэ(М ициентов передачи, соответственно по температура и мощности, блоков 20 и 21 определения знаков отклонений по температуре и мощности соответственно, блоков 22 и 23 вычисления коэффициентов передачи по температуре и мощности соответственно, блоков 24 и 23 выQ числения величины управляющего воздействия по температуре и мощности и блока 26 суммирования. Блоки 16 и 17 адаптивного определения отклонений температуры от среднего значения

5 и отклонений мощности от среднего значения по структуре идентичны и включают следующие блоки: 27 и 28 (29 и 30) вычитания, 31 (32) суммирования, 33 и 34 (35 и 36) умножения и 37 (38) задержки. Блоки 18 и I9 вычисления поправок коэффициентов передачи по каналам температуры и мощности идентичны и в свою очередь включают блоки умножения 39

5 (40) и деления 41 (42) . Блоки 22 и 23 вычисления коэффициентов передачи по каналу температуры (К) и мощности (К„) по структуре идентичны и включают блоки суммирования 43 (44) и задержки 45 (46). Блоки 24 и 25 управления по каналу температуры и мощности, а также блоки 26 суммирования, формир аот блок 47 определения величины управляющего воздействия.

Блок 13 косвенного измерения отклонения средней толщины стенки труб (фиг.З) состоит из блока 48 определения отклонения мощности от текущего среднего значения, аналогичного блокам 16 -и (17), блока 49 определения отклонения раствора валков от установленного при настройке, блоков умножения 50 и суммирования 51. Блок 49 состоит из блока

52 запоминания значения раствора валков после настройки стана, которое запоминается при включении системы, и блока 53 вычитания.

Блок I2 коррекции коэффициента

0 математической модели толщины стенки труб (фиг. 4) состоит из блоков вычитания 54 и 55, умножения 56 и задержки 57.

Блок 11 (14) вычисления текущей

5 дисперсии толщины стенки (фиг.5) состоит из блока 58 возведения в квадрат, блока 59 вычисления текущего среднего значения квадрата отклонения средней толщины стенки труб. Блок 59 состоит из блока 60 вычитания,блоков 61 и 62 умножения, блока 63 суммирования и блока 64 задержки. Блок 9 измерения отклонения средней толщины стенки труб за калибровочным станом (фиг. б), состоит из измерителя 65 средней толщины стенки труб и блока 66 вычисления отклонения средней толщины стенки труб от текущего значения средней толщины стенки труб, аналогичного блокам 16(17). Система работает следующим образом. При прокатке трубы в первом стане 4 продольной прокатки датчиками температуры и 3 мощности осуществля ется измерение температуры и активной мощности. Эти сигналы вводятся в адаптивный идентификатор 1. В адаптивном идентификаторе 1 вы числяется величина управляющего воз действия на межвалковый зазор во вт ром стане продольной прокатки Д S по выражению Sn-/T,,n 2.п./.п где - отклонение температуры металла в первом стане продольной прокатки; отклонение мощности прив да первого стана продоль ной прокатки; ,п-г коэффициенты. Исполнительный механизм 6 устана ливает требуемое значение межвалков го зазора в паузе, которая определя ется с момента выхода из второго стана 8 продольной прокатки предыду .щей трубы до момента входа следующей трубы во второй стан 8 продольной прокатки, т.е. изменение межвалкового зазора осуществляется .при отсутствии 1еталла во втором стане продольной прокатки. При прокатке т бы во втором стане 8 по сигналам с датчика 7 мощности 4 и датчика 5 раствора валков в блоке13 косвенно го измерения отклонения средней тол щины стенки трубы отклонение сред41ей толщины стенки во втором стане продольной прокатки определяется по выражению где ii S 2 rv - отклонение межвалкового , зазора во втором стане продольной прокатки; . uN2 ft - отклонение мощности привода второго стана продольной прокйтки; Kjjj - коэффициент. После прокатки зтой же трубы во втором стане 8 продольной прокатки сигнал с блока 13 косвенного измерения отклонения средней толщины стенки труб поступает в адаптивный идентификатор I, в котором уточняются значения коэффициентов и к- 4hK,n Ki,n signiTi; к- к + . г.п .n-i TzsignflN где y и УЧ весовые коэффициенты. После прокатки на станах продольной прокатки труба поступает на обкатные станы 15, где осуществляется ее обкатка и выравнивание толщины стенки, далее - на калибровочный стан 10. После калибровочного стана 10 сигнал с блока 9 прямого измерения отклонения средней толщины стенки готовой трубы Ahfi.i поступает на вход блока 11 вычисления текущей дисперсии, вычисляющего значение текущей дисперсии D по значениям толщины стенки труб прямого измерителя толщины dhf, по выражению D(l-ct,) hl ,Л где ot - коэффициент. Аналогично в блоке 14 вычисляется текущая дисперсия по сигналам с блока I3 косвенного измерения отклонения толщины стенки труб. Сигналы с выходов блока II и 14 поступают на входы блока 12 коррекции, в котором определяется разность дисперсий и уточняется коэффициент К выражению ,пи- (0, - D), (5) где ot- - коэффициент. Сигнал с выхода блока I2 коррекции поступает на вход блока 13 косвенного измерения толщины. Управление межвалковым зазором и коррекция коэффициентов передачи $ по управляющему воздействию К и К осуществляется на каждой трубе, процесс повторяется циклически по мере прихода новой трубы. Уточнение коэффициента К., происходит с транспортным заЬаздьшанием, что вызвано расположением прямого измерителя толщины за калибровочным станом. Применение системы автоматическог регулирования толщины стенок труб 45236 на трубопрокатном агрегате обеспечивает экономию металла на 1-2% за счет поЕьшения точности толщины сте нок труб; более высокую точность регулирования толщины стенки трубы в партии; упрощение контура управления; сокращение требований к оперативной памяти блока адаптивной идентификации и уменьщение количества вычислений на каждом такте.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления толщиной стенки труб на станах продольной прокатки | 1979 |

|

SU891186A1 |

| Система автоматического управления процессом прокатки труб на раскатном стане | 1977 |

|

SU725735A1 |

| Система управления процессом прокатки труб на автоматическом стане | 1983 |

|

SU1176989A1 |

| Система управления процессом прокатки труб на автоматическом стане | 1986 |

|

SU1357102A2 |

| Способ автоматического управления калибровочным станом | 1978 |

|

SU774640A1 |

| Способ автоматического управления процессом прокатки труб в раскатном стане | 1977 |

|

SU735351A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТОЛЩИНЫ СТЕНКИ ТРУБЫ | 1990 |

|

RU2040351C1 |

| Способ автоматического управления прокаткой труб в обкатном стане | 1979 |

|

SU1183220A1 |

| СПОСОБ НАСТРОЙКИ НЕПРЕРЫВНОГО ПРОКАТНОГО СТАНА | 2004 |

|

RU2263552C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТРУБОПРОКАТНЫМ АГРЕГАТОМ | 1973 |

|

SU395138A1 |

СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТОЛЩИНЫ СТЕНКИ ТРУБ НА ТРУБОПРОКАТНОМ АГРЕГАТЕ, содержащая адаптивный идентификатор, датчик раствора валков, датчики температуры и мощности на первом стане продольной прокатки, выходы которых, соединены с первым и вторым входами адаптивного идентификатора, и исполнительный механизм второго стана продольной прокатки, вход которого подсоединен к выходу адаптивного идентификатора, отличающаяся тем, что, с целью повышения точности регулирования средней толщины стенки труб, она дополнительно содержит блок измерения отклонения средней толщины стенки труб, установленный на выходе калибровочного стана, два блока вычисления дисперсии средней толщины стейки труб, блок коррекции модели толщины стенки труб, причем выход блока измерения отклонения средней толщины стенки труб через первый блок вычисления дисперсии средней толщины стенки труб соединен с первым входом блока коррекции модели толщины стенки, входы блока косвенного измерения отклоиения средней толщины стенки труб на выходе второго стана продольной прокатки подключены к выходасм датчиков раствора валков и мощности и к выходу блока коррекции модели толщины стенки труб, а выход - с третьим входом адаптивного идентификатора и через второй блок вычисления дисперсии средней толщины стенки со .вторым входом блока коррекции модели толщины стенки труб.

(Риг. 2

Г

i л

54

да.

Фиг.

Л

12

55 -

57

| М.Г.Бердянский, И.И.Бродский, Г.Я.Крюков и др | |||

| Опытнаясистема .автоматического контроля и регулиро, вания толщины стенки, | |||

| труб | |||

| ЦНИИЧМ, 1969,- № 20/616, с | |||

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-11-30—Публикация

1984-01-18—Подача