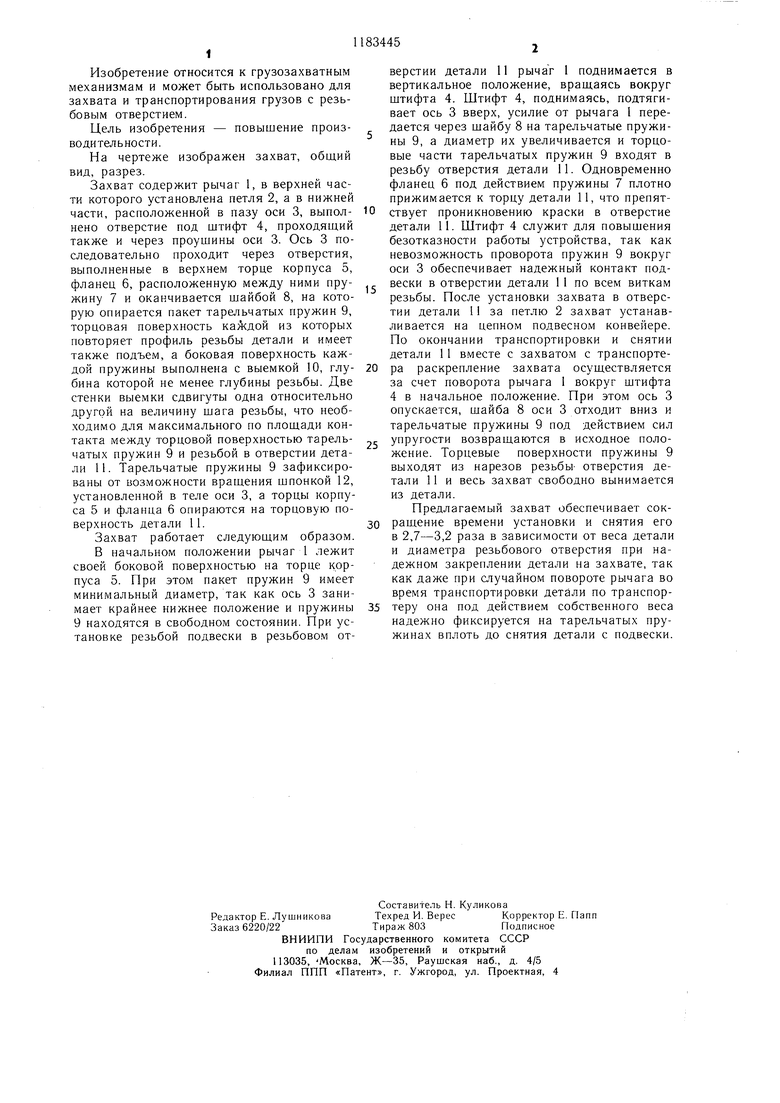

Изобретение относится к грузозахватным механизмам и может быть использовано для захвата и транспортирования грузов с резьбовым отверстием. Цель изобретения - повышение производительности. На чертеже изображен захват, общий вид, разрез. Захват содержит рычаг 1, в верхней части которого установлена петля 2, а в нижней части, расположенной в пазу оси 3, выполнено отверстие под штифт 4, проходяший также и через проушины оси 3. Ось 3 последовательно проходит через отверстия, выполненные в верхнем торце корпуса 5, фланец 6, расположенную между ними пружину 7 и оканчивается шайбой 8, на которую опирается пакет тарельчатых пружин 9, торцовая поверхность каждой из которых повторяет профиль резьбы детали и имеет также подъем, а боковая поверхность каждой пружины выполнена с выемкой 10, глубина которой не менее глубины резьбы. Две стенки выемки сдвигуты одна относительно другой на величину шага резьбы, что необходимо для максимального по плошади контакта между торцовой поверхностью тарельчатых пружин 9 и резьбой в отверстии детали 11. Тарельчатые пружины 9 зафиксированы от возможности врашения шпонкой 12, установленной в теле оси 3, а торцы корпуса 5 и фланца 6 опираются на торцовую поверхность детали 11. Захват работает следующим образом. В начальном положении рычаг 1 лежит своей боковой поверхностью на торце корпуса 5. При этом пакет пружин 9 имеет минимальный диаметр, так как ось 3 занимает крайнее нижнее положение и пружины 9 находятся в свободном состоянии. При установке резьбой подвески в резьбовом от145J верстии детали 11 рычаг 1 поднимается в вертикальное положение, вращаясь вокруг штифта 4. Штифт 4, поднимаясь, подтягивает ось 3 вверх, усилие от рычага 1 передается через шайбу 8 на тарельчатые пружины 9, а диаметр их увеличивается и торцовые части тарельчатых пружин 9 входят в резьбу отверстия детали 11. Одновременно фланец 6 под действием пружины 7 плотно прижимается к торцу детали 11, что препятствует проникновению краски в отверстие детали 11. Штифт 4 служит для повышения безотказности работы устройства, так как невозможность проворота пружин 9 вокруг оси 3 обеспечивает надежный контакт подвески в отверстии детали 11 по всем виткам резьбы. После установки захвата в отверстии детали 11 за петлю 2 захват устанавливается на цепном подвесном конвейере. По окончании транспортировки и снятии детали 11 вместе с захватом с транспортера раскрепление захвата осуществляется за счет поворота рычага 1 вокруг штифта 4 в начальное положение. При этом ось 3 опускается, шайба 8 оси 3 отходит вниз и тарельчатые пружины 9 под действием сил упругости возвращаются в исходное положение. Торцевые поверхности пружины 9 выходят из нарезов резьбы- отверстия детали 11 и весь захват свободно вынимается из детали. Предлагаемый захват обеспечивает сокращение времени установки и снятия его в 2,7-3,2 раза в зависимости от веса детали и диаметра резьбового отверстия при надежном закреплении детали на захвате, так как даже при случайном повороте рычага во время транспортировки детали по транспортеру она под действием собственного веса надежно фиксируется на тарельчатых пружинах вплоть до снятия детали с подвески.

ЗАХВАТ ДЛЯ ГРУЗОВ С РЕЗЬБОВЫМ ОТВЕРСТИЕМ, содержащий навешиваемую на грузоподъемный механизм петлю, соединенный с нею стержень с шайбой на нижнем конце и надетые на него фланец и резьбовую пробку, отличающийся тем, что, с целью повышения его производительности резьбовая пробка представляет собой расположенный между фланцем и шайбой пакет тарельчатых пружин, торцовая поверхность каждой из которых выполнена по профилю резьбы, а боковая - с выемкой, имеюшей глубину не менее глубины резьбы и смещенные одна относительно другой на величину шага резьбы стенки, а захват снабжен охватывающим сверху фланец корпусом и размещенной внутри него над фланцем пружиной. (Л 00 оо N 1 сд

| Патент США № 4205608, кл | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

Авторы

Даты

1985-10-07—Публикация

1983-04-12—Подача