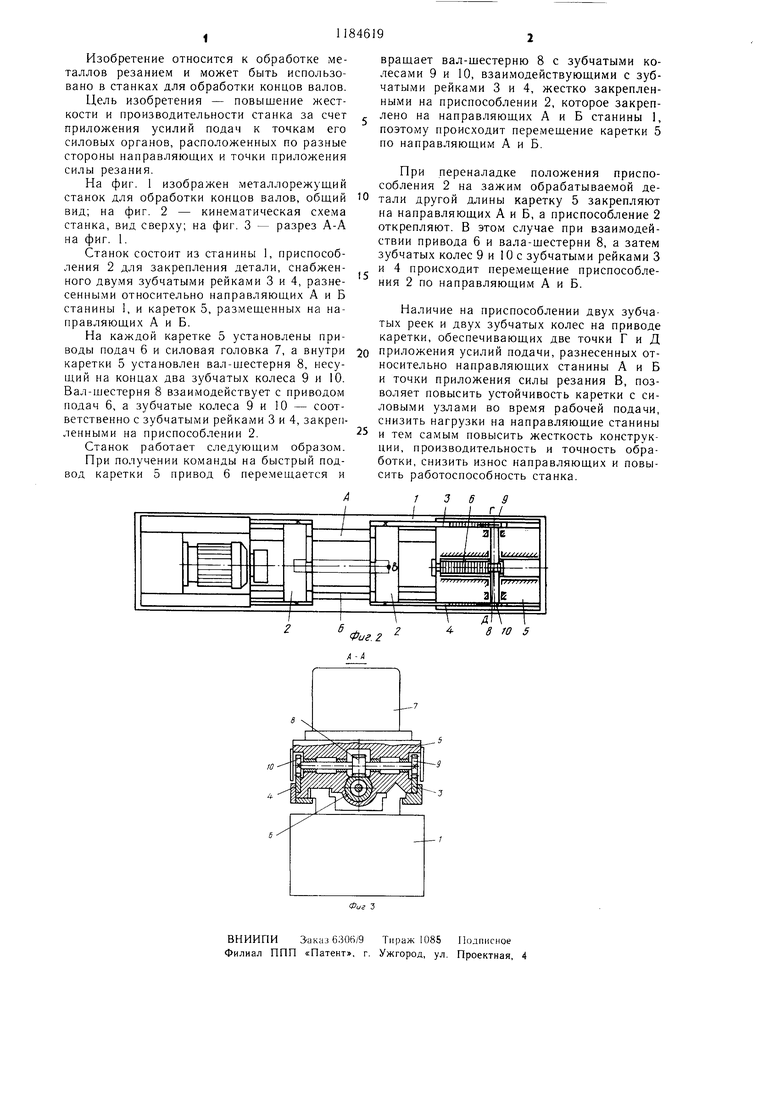

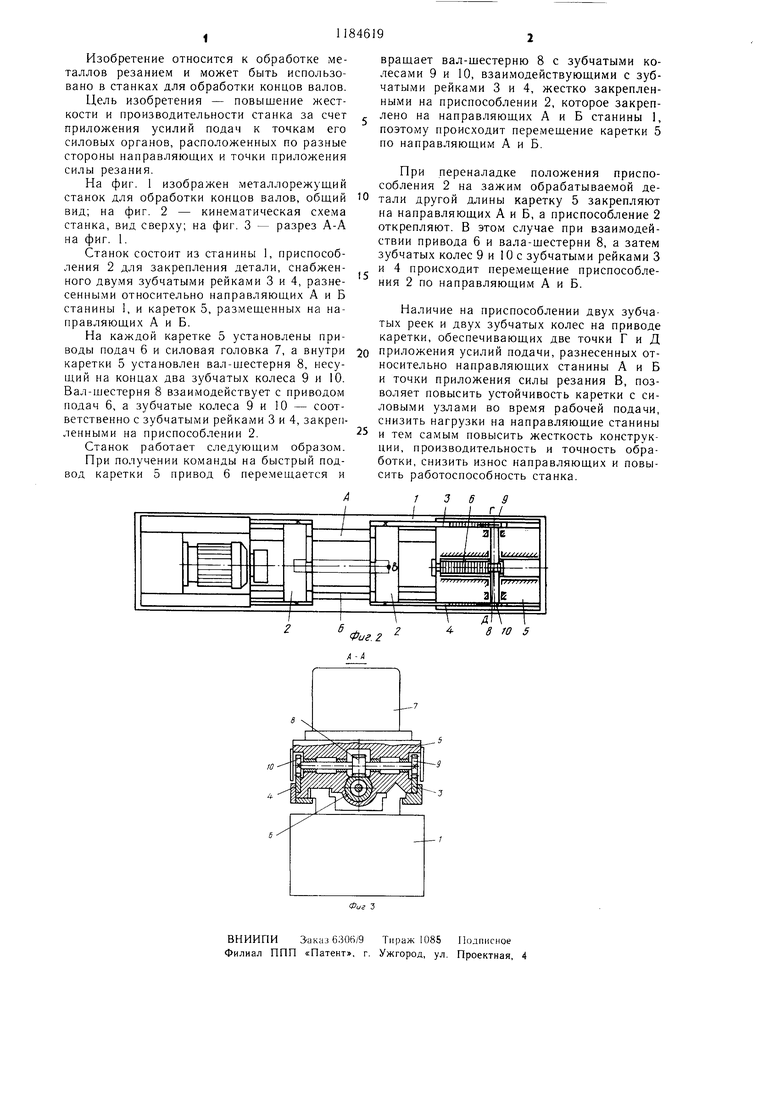

Изобретение относится к обработке металлов резанием и может быть использовано в станках для обработки концов валов. Цель изобретения - повышение жесткости и производительности станка за счет приложения усилий подач к точкам его силовых органов, расположенных по разные стороны направляющих и точки приложения силы резания. На фиг. 1 изображен металлорежущий станок для обработки концов валов, общий вид; на фиг. 2 - кинематическая схема станка, вид сверху; на фиг. 3 - разрез А-А на фиг. 1. Станок состоит из станины 1, приспособления 2 для закрепления деталей, снабженного двумя зубчатыми рейками 3 и 4, разнесенными относительно направляющих А и Б станины 1, и кареток 5, размещенных на направляющих А и Б. На каждой каретке 5 установлены приводы подач 6 и силовая головка 7, а внутри каретки 5 установлен вал-щестерня 8, несущий на концах два зубчатых колеса 9 и 10. Вал-щестерня 8 взаимодействует с приводом подач 6, а зубчатые колеса 9 и 10 - соответственно с зубчатыми рейками 3 и 4, закрепленными на приспособлении 2. Станок работает следующим образом. При получении команды на быстрый подвод каретки 5 привод 6 перемещается и вращает вал-щестерню 8 с зубчатыми колесами 9 и 10, взаимодействующими с зубчатыми рейками 3 и 4, жестко закрепленными на приспособлении 2, которое закреплено на направляющих А и Б станины 1, поэтому происходит перемещение каретки 5 по направляющим А и Б. При переналадке положения приспособления 2 на зажим обрабатываемой детали другой длины каретку 5 закрепляют на направляющих А и Б, а приспособление 2 открепляют. В этом случае при взаимодействии привода 6 и вала-щестерни 8, а затем зубчатых колес 9 и 10 с зубчатыми рейками 3 и 4 происходит перемещение приспособления 2 по направляющим А и Б. Наличие на приспособлении двух зубчатых реек и двух зубчатых колес на приводе каретки, обеспечивающих две точки Г и Д приложения усилий подачи, разнесенных относительно направляющих станины А и Б и точки приложения силы резания В, позволяет повысить устойчивость каретки с силовыми узлами во время рабочей подачи, снизить нагрузки на направляющие станины и тем самым повысить жесткость конструкции, производительность и точность обработки, снизить износ направляющих и повысить работоспособность станка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлорежущий станок для обработки концов валов | 1984 |

|

SU1171228A2 |

| Металлорежущий станок для обработки концов валов | 1981 |

|

SU1038102A1 |

| Устройство для обработки отверстий | 1980 |

|

SU876326A1 |

| Станок для двусторонней обработки концов валов | 1986 |

|

SU1397185A1 |

| Устройство для координатной обработки отверстий осевым инструментом | 1990 |

|

SU1784411A1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК | 1992 |

|

RU2033914C1 |

| Ленточно-шлифовальный станок | 1981 |

|

SU1006177A1 |

| Станок для контурного кругового строгания зубчатых деталей | 1981 |

|

SU1024188A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ СОПРЯГАЕМЫХ ПОВЕРХНОСТЕЙ | 1995 |

|

RU2083332C1 |

| Портальный фрезерный станок с числовым программным управлением | 1981 |

|

SU952470A1 |

МЕТАЛЛОРЕЖУЩИЙ СТАНОК ДЛЯ ОБРАБОТКИ КОНЦОВ ВАЛОВ, содержащий шпиндельную головку, связанные с последней приспособление для закрепления детали и каретку, размещенные на направляющих станины, и установленный на каретке привод относительного перемещения щпиндельной головки и приспособления для закрепления детали, отличающийся тем, что, с целью повышения жесткости и производительности станка, последний снабжен размещенными в каретке двумя кинематически связанными друг с другом зубчатыми колесами, соединенными с упомянутым приводом, и закрепленными на торцах приспособления для закрепления детали параллельно направляющим станины зубчатыми рейками, установленными с возможностью взаимодействия с зубчатыми колесами. (Л 00 О) со

| Металлорежущий станок для обработки концов валов | 1981 |

|

SU1038102A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-10-15—Публикация

1984-04-21—Подача