Изобретение отиоснтсЯ.к гфокатному производству и предназначено для применения при производстве швел- леров с использованием универсальных калибров.

Цель изобретения - качественное выполнение наружных углов между гранями стенки и полок профиля.

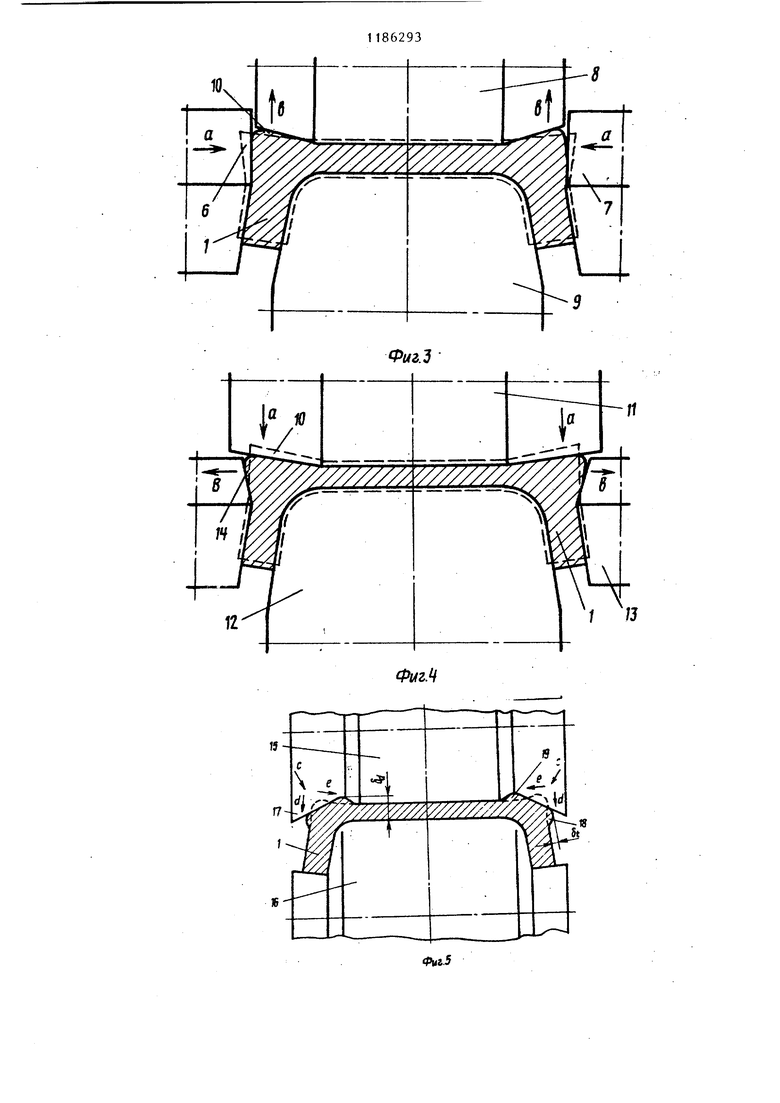

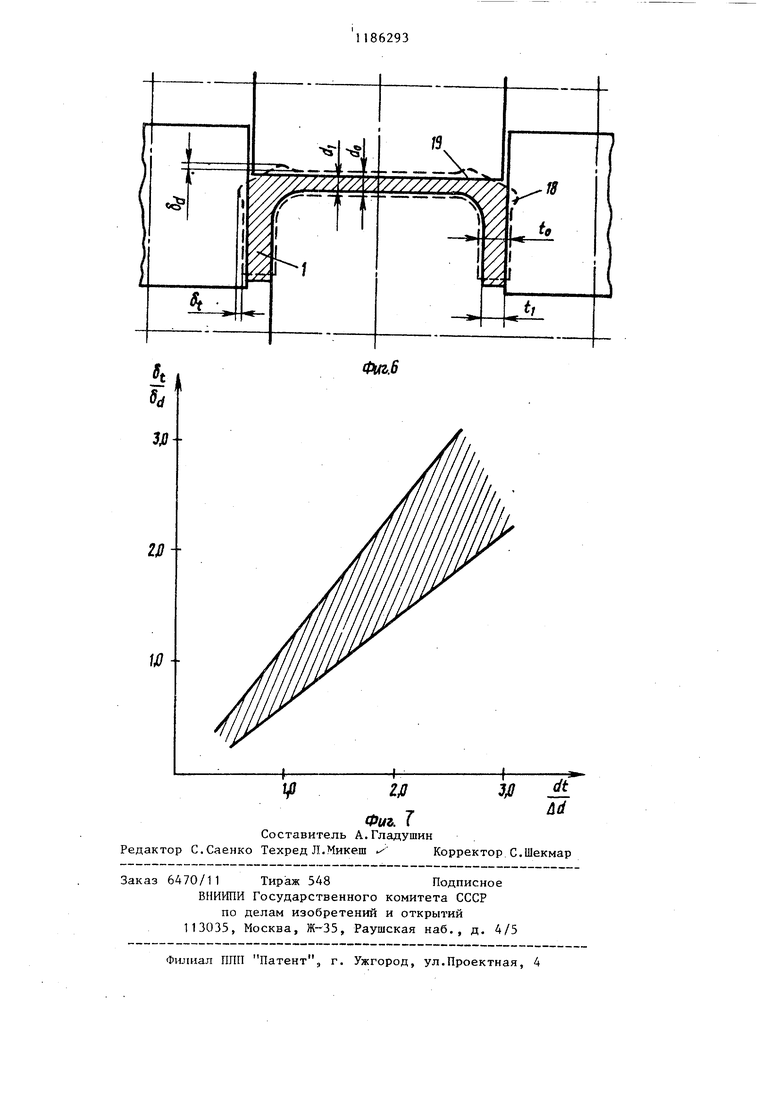

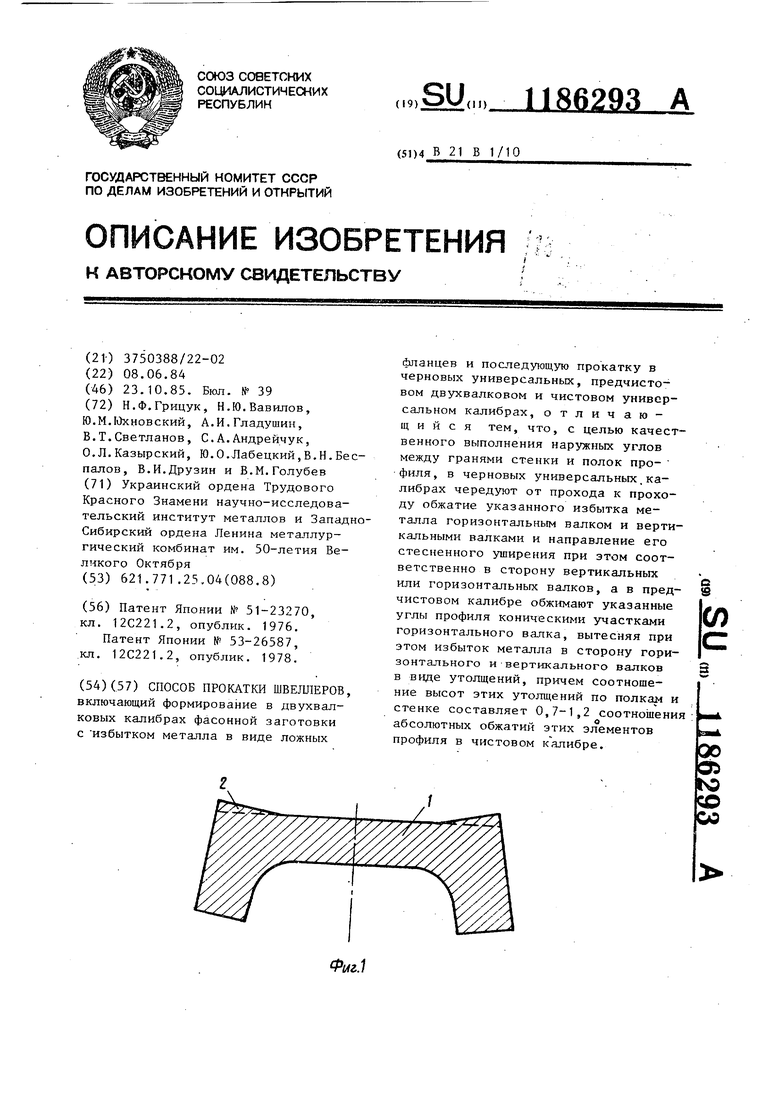

На фиг. 1 изображена исходная фасонная заготовка; на фиг. 2-4 черновые универсальные калибры; на фиг. 5 - предчистовой вспомогательный калибр; на фиг. 6 - чистовой универсальный калибр; на фиг.7зависимость соотношения высот утолщеНИИ от соотношения обжатий.

По предлагаемому способу наиболее целесообразным является формирование в двухвалковых калибрах фасонной заготовки с избытком металла в виде ложных фланцев с последующей прокаткой в черновых универсальных,предчистовом двухвалковом и чистовом универсальном калибрах.

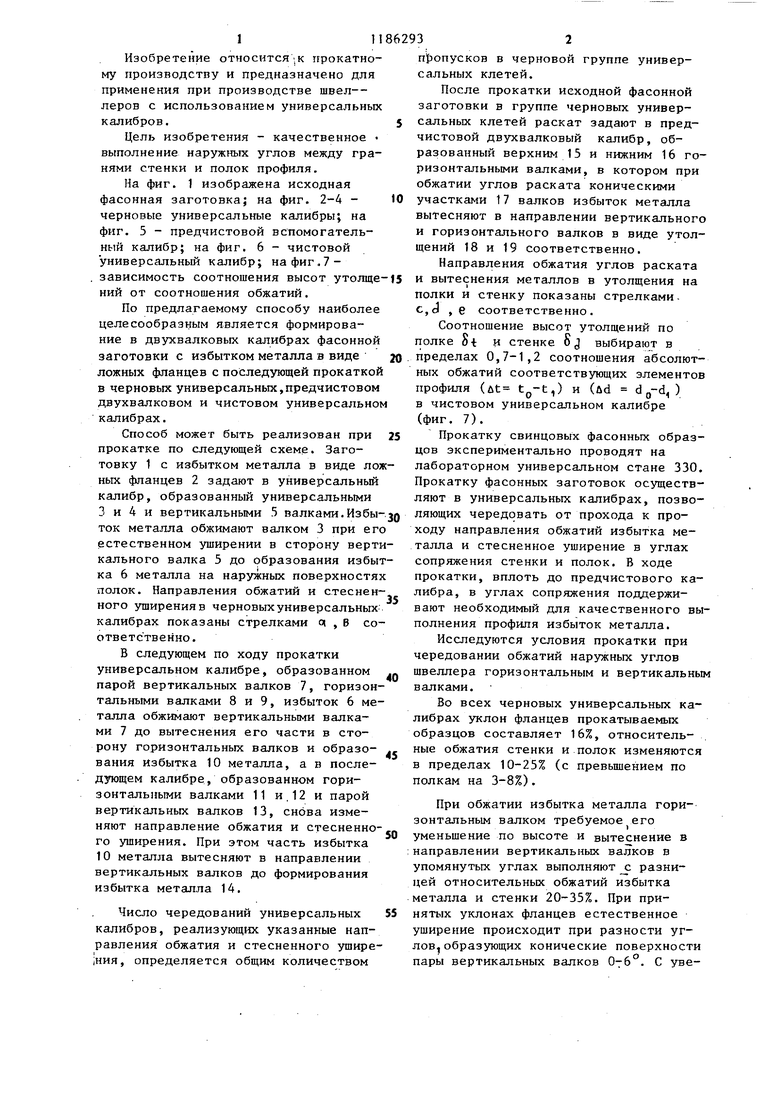

Способ может быть реализован при прокатке по следующей схеме. Заготовку 1 с избытком металла в виде ложных фланцев 2 задают в универсальный калибр, образованный универсальными 3 и 4 и вертикальными 5 валками.Избыток металла обжимают валком 3 при его естественном уширении в сторону верти кального валка 5 до образования избыт ка 6 металла на наружных поверхностях полок. Направления обжатий и стесненного уширенияв черновыхуниверсальных калибрах показаны стрелками ч , В соответственно. В следующем по ходу прокатки универсальном калибре, образованном парой вертикальных валков 7, горизонтальными валками 8 и 9, избыток 6 металла обжимают вертикальными валками 7 до вытеснения его части в сторону горизонтальных валков и образования Избытка 10 металла, а в последующем калибре, образованном горизонтальными валками 11 и.12 и парой вертикальных валков 13, снова изменяют направление обжатия и стесненного уширения. При этом часть избытка 10 металла вытесняют в направлении вертикальных валков до формирования избытка металла 14. Число чередований универсальных калибров, реализующих указанные направления обжатия и стесненного ушире|ния, определяется общим количеством

nJjonycKOB в черновой группе универсальных клетей.

После прокатки исходной фасонной заготовки в группе черновых универсальных клетей раскат задают в предчистовой двухвалковый калибр, образованныр верхним 15 и нижним 16 горизонтальными валками, в котором при обжатии углов раската коническими участками 17 валков избыток металла вытесняют в направлении вертикального и горизонтального валков в виде утолщений 18 и 19 соответственно.

Направления обжатия углов раската и вытеснения металлов в утолщения на полки и стенку показаны стрелками. c,d , е соответственно.

Соотношение высот утолщений по полке Ot и стенке OJ выбирают в пределах 0,7-1,2 соотношения абсолютных обжатий соответствующих элементов профиля (ut tp-t,) и (ud d g-d, ) в чистовом универсальном калибре (фиг. 7).

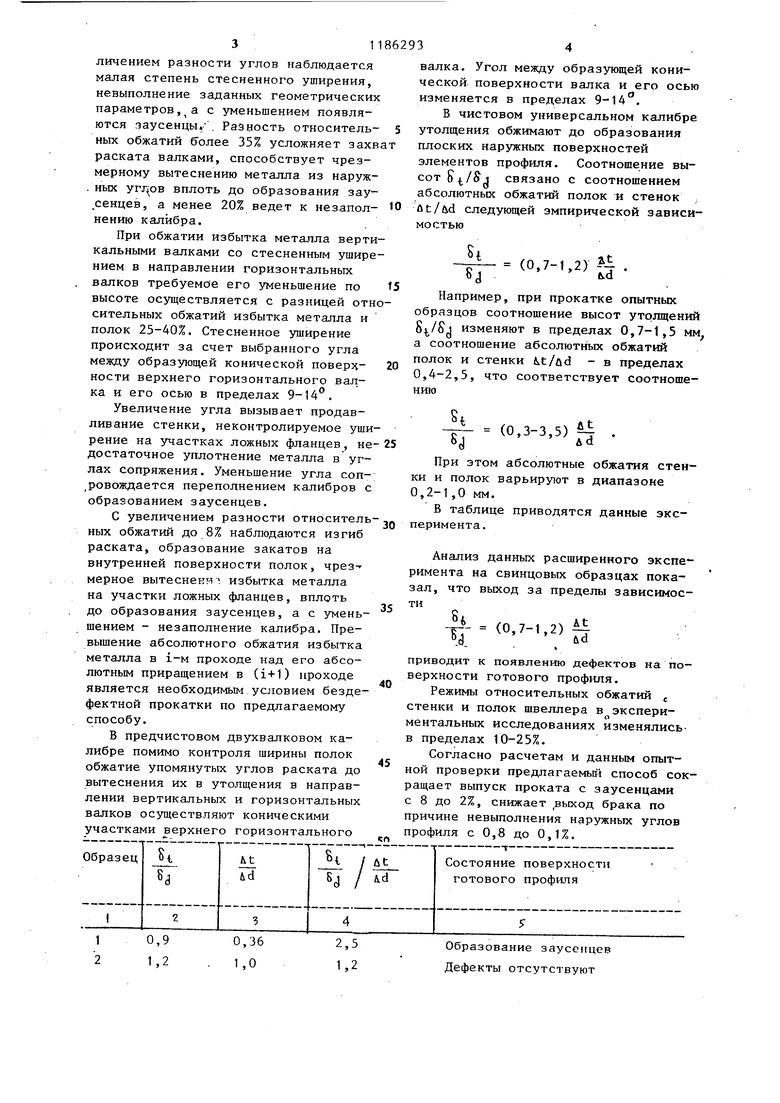

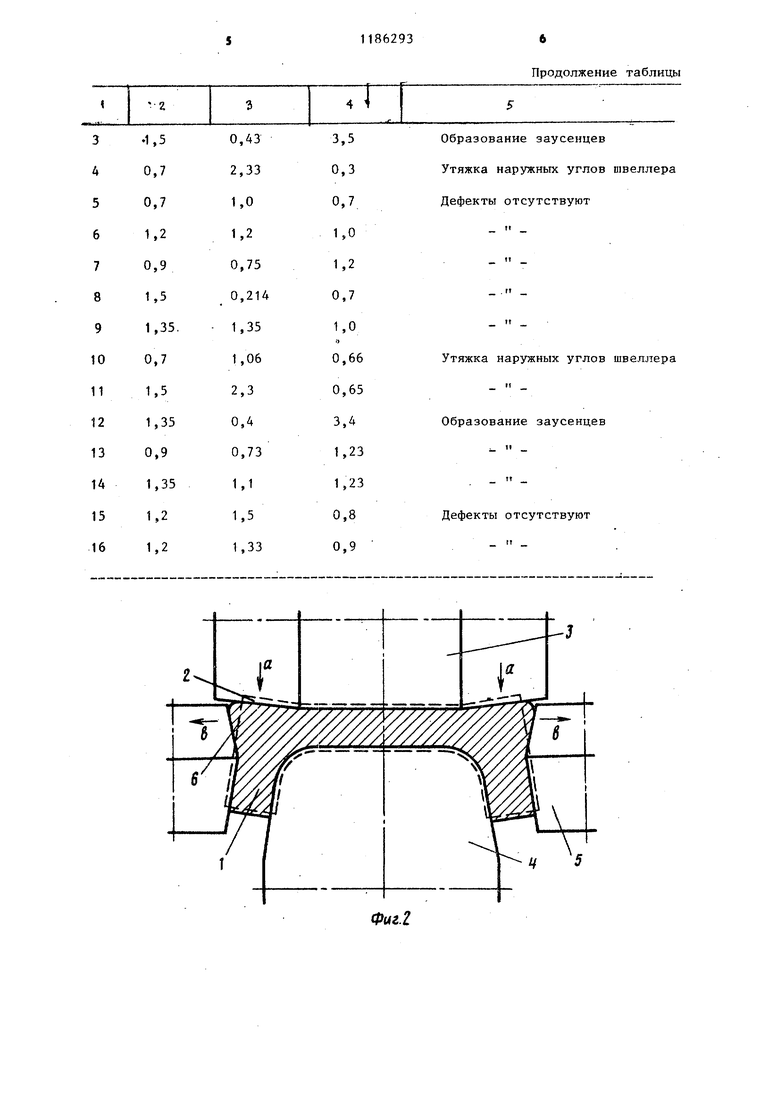

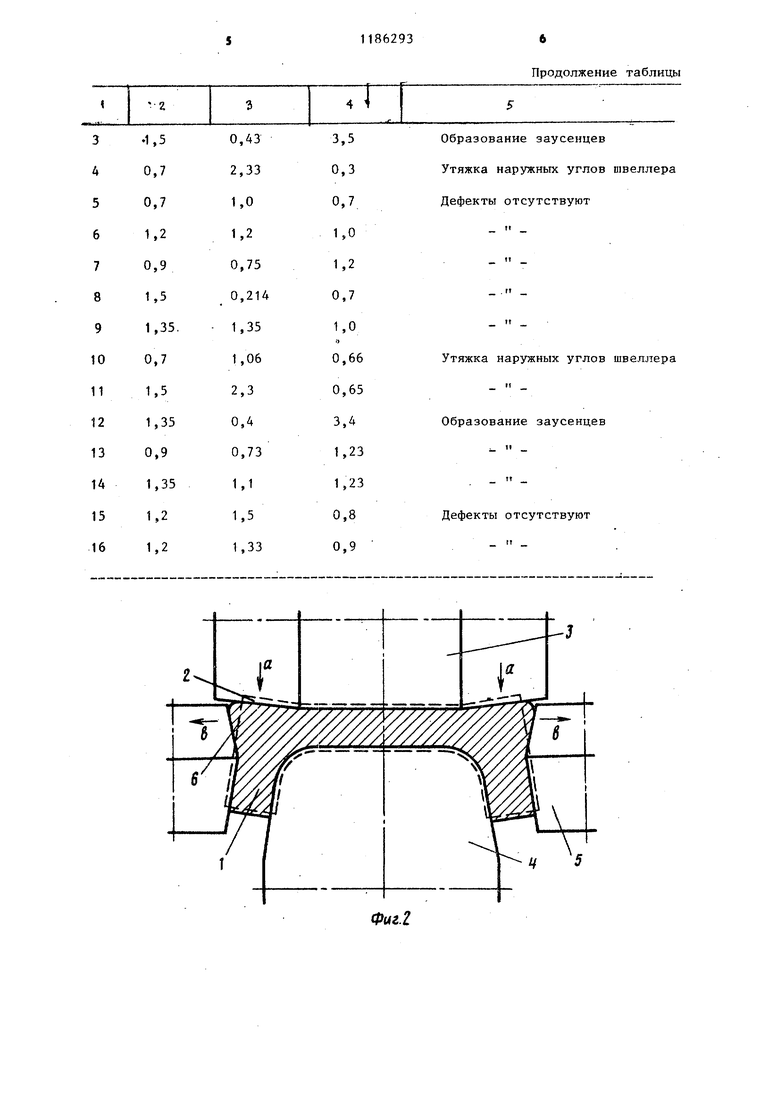

Прокатку свинцовых фасонных образцов экспериментально проводят на лабораторном универсальном стане 330. Прокатку фасонных заготовок осуществляют в универсальных калибрах, позволяющих чередовать от прохода к проходу направления обжатий избытка металла и стесненное уширение в углах сопряжения стенки и полок. В ходе прокатки, вплоть до предчистового калибра, в углах сопряжения поддерживают необходимый для качественного выполнения профиля избыток металла. Исследуются условия прокатки при чередовании обжатий наружных углов швеллера горизонтальным и вертикальным валками. Во всех черновых универсальных калибрах уклон фланцев прокатываемых образцов составляет 16%, относительные обжатия стенки и полок изменяются в пределах 10-25% (с превьш1ением по полкам на 3-8%). При обжатии избытка металла горизонтальным валком требуемое его уменьшение по высоте и вытеснение в направлении вертикальных валков в упомянутых углах выполняют с разницей относительных обжатий избытка металла и стенки 20-35%. При принятых уклонах фланцев естественное уширение происходит при разности углов, образующих конические поверхности пары вертикальных валков 0-:б. С увеличением разности углов наблюдается малая степень стесненного уширения, невыполнение заданных геометрических параметров,а с уменьшением появляются заусенцы.; . Разность относительных обжатий более 35% усложняет захв раската валками, способствует чрезмерному вытеснению металла из наруж. ных вплоть до образования зау свнцев, а менее 20% ведет к незаполнению калибра. При обжатии избытка металла верти кальными валками со стесненным ушире нием в направлении горизонтальных валков требуемое его уменьшение по высоте осуществляется с разницей отн сительных обжатий избытка металла и полок 25-40%. Стесненное уширение происходит за счет выбранного угла между образующей конической поверхности верхнего горизонтального валка и его осью в пределах 9-14. Увеличение угла вызывает продавлив ание стенки, неконтролируемое уши рение на участках ложных фланцев, не достаточное уплотнение металла в углах сопряжения. Уменьшение угла сопровождается переполнением калибров с образованием заусенцев. С увеличением разности относитель ных обжатий до 8% наблюдаются изгиб раската, образование закатов на внутренней поверхности полок, чрезмерное вытесненн избытка металла на участки ложных фланцев, вплоть до образования заусенцев, а с уменьшением - незаполнение калибра. Превышение абсолютного обжатия избытка металла в i-м проходе над его абсолютным приращением в (i+1) проходе является необходимым условием бездефектной прокатки по предлагаемому способу. В предчистовом двухвалковом калибре помимо контроля ширины полок обжатие упомянутых углов раската до вытеснения их в утолщения в направлении вертикальных и горизонтальных валков осуществляют коническими участками верхнего горизонтального валка. Угол между образующей конической поверхности валка и его осью изменяется в пределах 9-14 . В чистовом универсальном калибре утолщения обжимают до образования плоских наружных поверхностей элементов профиля. Соотношение высот связано с соотношением абсолютных обжатий полок и стенок flt/ud следующей эмпирической зависимостью (0,7-1,2)- Например, при прокатке опытных образцов соотношение высот утолщений изменяют в пределах 0,7-1,5 мм а соотношение абсолютных обжатий полок и стенки t/fld - в пределах 0,4-2,5, что соответствует соотноше (0,3-3,5) При этом абсолютные обжатия стенки и полок варьируют в диапазоне 0,2-1,0 мм. В таблице приводятся данные эксперимента. Анализ данных расширенного эксперимента на свинцовых образцах показал, что выход за пределы зависимос(0,7-1,2) At приводит к появлению дефектов на поверхности готового профштя. Режимы относительных обжатий стенки и полок швеллера в экспериментальных исследованиях изменялисьв пределах 10-25%. Согласно расчетам и данным опытной проверки предлагаемый способ сокращает выпуск проката с заусенцами с 8 до 2%, снижает вьгход брака по причине невыполнения наружных углов профиля с 0,8 до 0,1%.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки швеллеров | 1982 |

|

SU1053916A1 |

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 2019 |

|

RU2721265C1 |

| Способ прокатки @ -образных профилей | 1982 |

|

SU1026854A1 |

| СПОСОБ ПРОКАТКИ ДВУТАВРОВ | 2009 |

|

RU2403996C1 |

| Способ прокатки швеллеров | 1980 |

|

SU908430A1 |

| СПОСОБ ПРОИЗВОДСТВА ШВЕЛЛЕРОВ | 1999 |

|

RU2169050C2 |

| Способ прокатки швеллеров | 1977 |

|

SU660738A1 |

| СПОСОБ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ С ДВОЙНЫМИ УКЛОНАМИ ВНУТРЕННИХ ГРАНЕЙ ФЛАНЦЕВ ПОДОШВЫ | 2021 |

|

RU2764911C1 |

| Способ изготовления горячекатаного двутавра из фасонной заготовки | 2020 |

|

RU2758605C1 |

| СПОСОБ ПРОИЗВОДСТВА ШВЕЛЛЕРНОГО ПРОФИЛЯ | 1994 |

|

RU2060845C1 |

СПОСОБ ПРОКАТКИ ШВЕШШРОВ, включающий формирование в двухвалковых калибрах фасонной заготовки с избытком металла в виде ложных фланцев и последующую прокатку в черновых универсальных, предчистовом двухвалковом и чистовом универсальном калибрах, отличающийся тем, что, с целью качественного выполнения наружных углов между гранями стенки и полок профиля, в черновых универсальных.калибрах чередуют от прохода к проходу обжатие указанного избытка металла горизонтальным валком и вертикальными валками и направление его стесненного уширения при этом соответственно в сторону вертикальных или горизонтальных валков, а в предчистовом калибре указанные (Л углы профиля коническими участками горизонтального вапка, вытесняя при этом избыток металла в сторону горизонтального и вертикального валков в виде утолщений, причем соотношение высот этих утолщений по полкам и стенке составляет 0,7-1,2 соотношения абсолютных обжатий этих элементов профиля в чистовом к алибре.

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1985-10-23—Публикация

1984-06-08—Подача