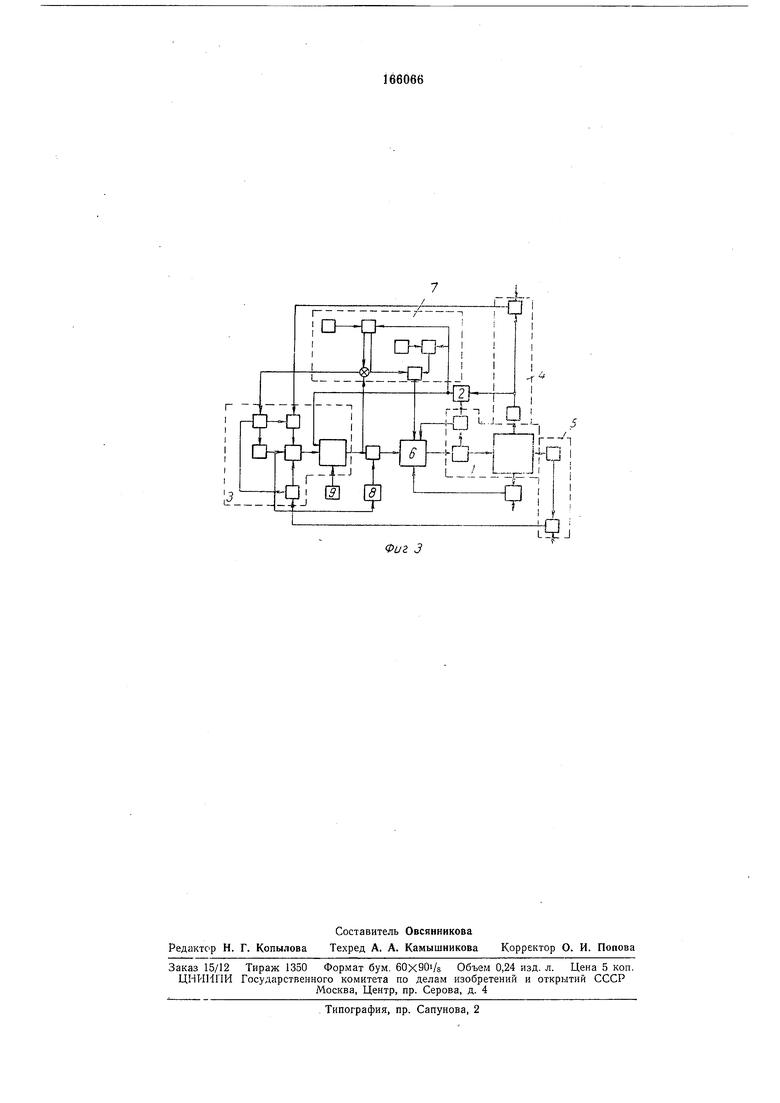

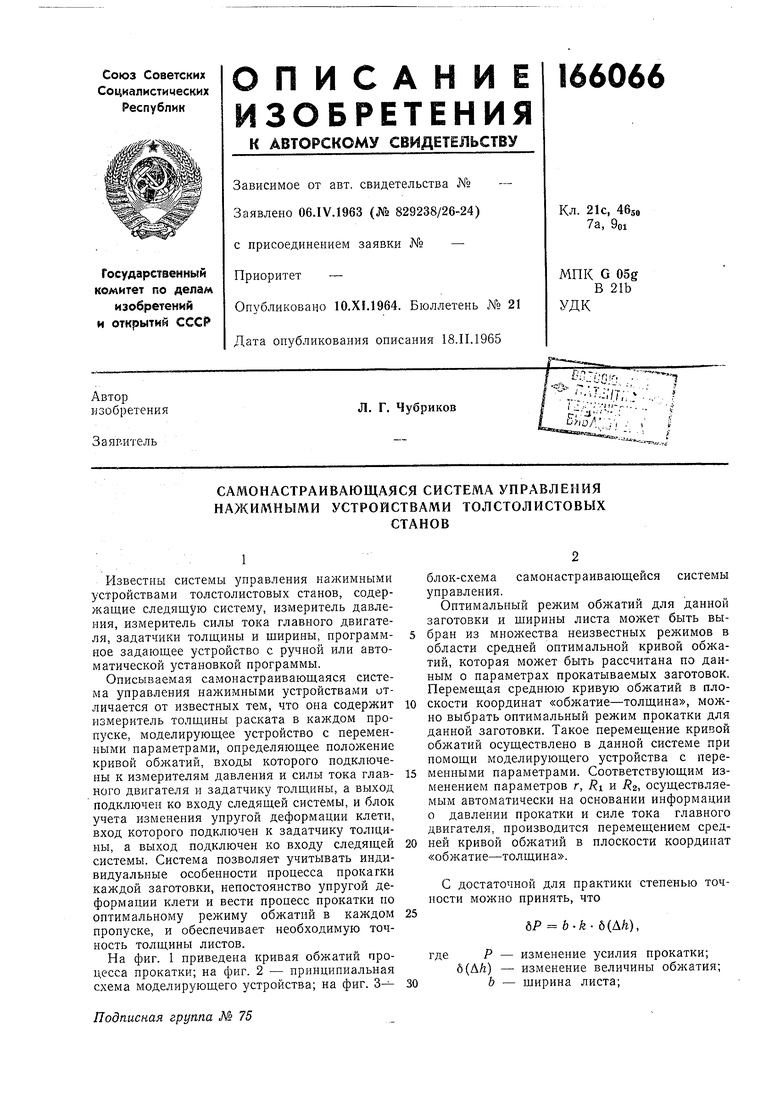

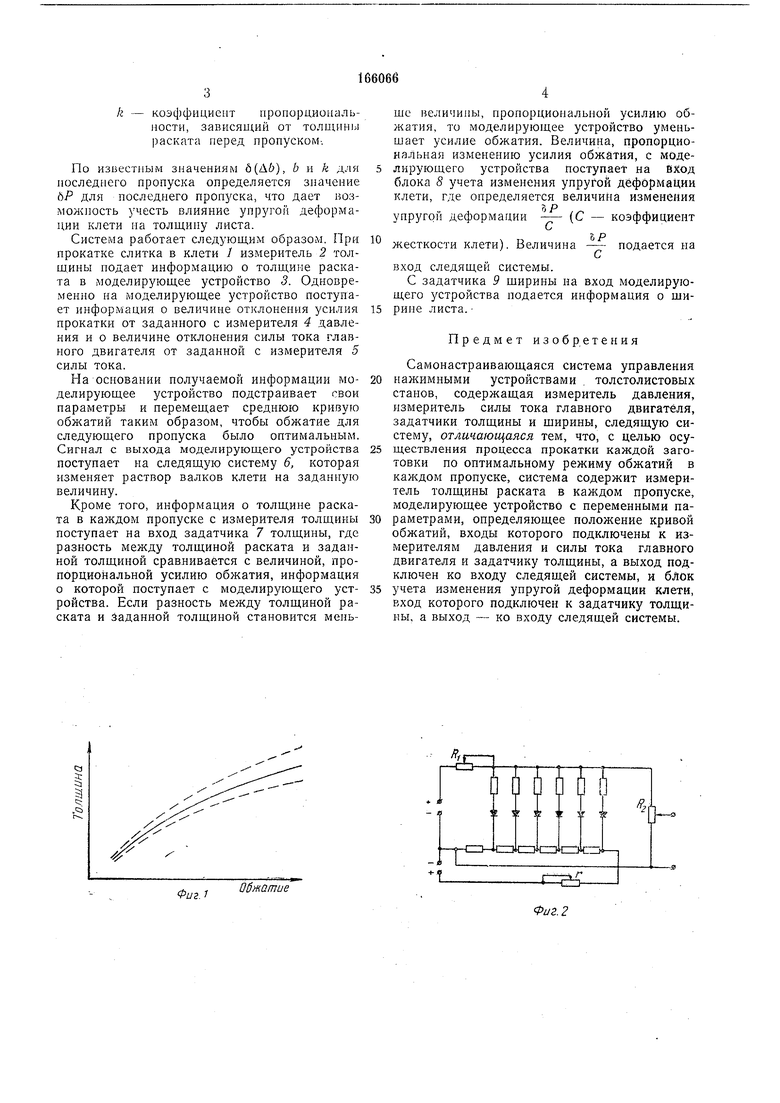

Известны системы управления нажимными устройствами толстолистовых станов, содержапдие следящую систему, измеритель давления, измеритель силы тока главного двигателя, задатчики толш,ины и ширины, программное задающее устройство с ручной или автоматической установкой программы. Описываемая самонастраивающаяся система управления нажимными устройствами отличается от известных тем, что она содержит измеритель толщины раската в каждом пропуске, моделирующее устройство с переменными параметрами, определяющее положение кривой обжатий, входы которого подключены к измерителям давления и силы тока главкого двигателя и задатчику толщины, а выход подключен ко входу следящей системы, и блок учета изменения упругой деформации клети, вход которого подключен к задатчику толщины, а выход подключен ко входу следящей системы. Система позволяет учитывать индивидуальные особенности процесса прокагки каждой заготовки, непостоянство упругой деформации клети и вести процесс прокатки по оптимальному режиму обжатий в каждом пропуске, и обеспечивает необходимую точность толщины листов. блок-схема самонастраивающейся системы управления. Оптимальный режим обжатий для данной заготовки и щирины листа может быть выбран из множества неизвестных режимов в области средней оптимальной кривой обжатий, которая может быть рассчитана по данным о параметрах прокатываемых заготовок. Перемещая среднюю кривую обжатий в плоскости координат «обжатие-толщина, можно выбрать оптимальный режим прокатки для данной заготовки. Такое перемещение кривой обжатий осуществлено в данной системе при помощи моделирующего устройства с переменными параметрами. Соответствующим изменением параметров г, Ri и , осуществляемым автоматически на основании информации о давлении прокатки и силе тока главного двигателя, производится перемещением средней кривой обжатий в плоскости координат «обжатие-толщина. С достаточной для практики степенью точности можно принять, что бР bk- 6(A/i), /г - коэффициент пропорциональности, зависящий от толщ11Н1 1 раската перед пропуском-. По известным значениям Ь(й.Ь), b и k для 5 последнего пропуска определяется значение бР для последнего пропуска, что дает возможность учесть влияние упругой деформации клети на толщину листа Система работает следующим образом. Прию прокатке слитка в клети / измеритель 2 толшины подает информацию о толщине раската в моделирующее устройство 3. Одновременно на моделирующее устройство поступает информация о величине отклонения усилия15 прокатки от заданного с измерителя 4 давления и о величине отклонения силы тока главного двигателя от заданной с измерителя 5 силы тока. На основании получаемой информации мо-20 делирующее устройство подстраивает свои параметры и перемещает среднюю кривую обжатий таким образом, чтобы обжатие для следующего пропуска было оптимальным. Сигнал с выхода моделирующего устройства25 поступает на следящую систему 6, которая изменяет раствор валков клети на заданную величину. Кроме того, информация о толщине раската в каждом пропуске с измерителя толщины30 поступает на вход задатчика 7 толщины, где разность между толщиной раската и заданной толщиной сравнивается с величиной, пропорциональной усилию обжатия, информация о которой поступает с моделирующего уст-35 ройства. Если разность между толщиной раската и заданной толщиной становится меньше величины, пропорциоиальиой усилию обжатия, то моделирующее устройство уменьшает усилие обжатия. Величина, пропорциональная изменению усилия обжатия, с моделирующего устройства поступает на вход блока 8 учета изменения упругой деформации клети, где определяется величина изменения (С - коэффициент упругой деформации жесткости клети). Величина - подается на С вход следящей системы. С задатчика 9 ширины на вход моделирующего зстройства подается информация о ширине листа. Предмет изобретения Самонастраивающаяся система управления нажимными устройствами . толстолистовых станов, содержащая измеритель давления, измеритель силы тока главного двигателя, задатчики толщины и ширины, следящую систему, отличающаяся тем, что, с целью осуществления процесса прокатки каждой заготовки по оптимальному режиму обжатий в каждом пропуске, система содержит измеритель толщины раската в каждом пропуске. моделирующее устройство с переменными параметрами, определяющее положение кривой обжатий, входы которого подключены к измерителям давления и силы тока главного двигателя и задатчику толщины, а выход подключен ко входу следящей системы, и блок учета изменения упругой деформации клети, вход которого подключен к задатчику толщины, а выход - ко входу следящей системы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления нажимными механизмами листовых станов горячей прокатки | 1982 |

|

SU1024134A2 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ НАЖИМНЫМИ МЕХАНИЗМАМИ ЛИСТОВЫХ СТАНОВ ГОРЯЧЕЙПРОКАТКИ | 1969 |

|

SU257573A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ | 1969 |

|

SU257553A1 |

| Устройство для автоматического управления нажимными механизмами листовых станов горячей прокатки | 1985 |

|

SU1271598A1 |

| Способ реверсивной прокатки толстых листов | 1989 |

|

SU1667958A1 |

| Способ регулирования толщины листов на реверсивном прокатном стане | 1981 |

|

SU1011290A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ЛИСТОВ НА РЕВЕРСИВНОМ СТАНЕ | 2009 |

|

RU2414974C1 |

| Способ прокатки листов из слитков | 1982 |

|

SU1097400A1 |

| Способ лыжеобразования слитка на реверсивном стане горячей прокатки с индивидуальным приводом валков и устройство для его осуществления | 1990 |

|

SU1759491A1 |

| Система автоматической стабилизации градиента температур при прокатке узких полос на реверсивном стане | 1980 |

|

SU969346A1 |

а .§

Обжатие

Фиг.

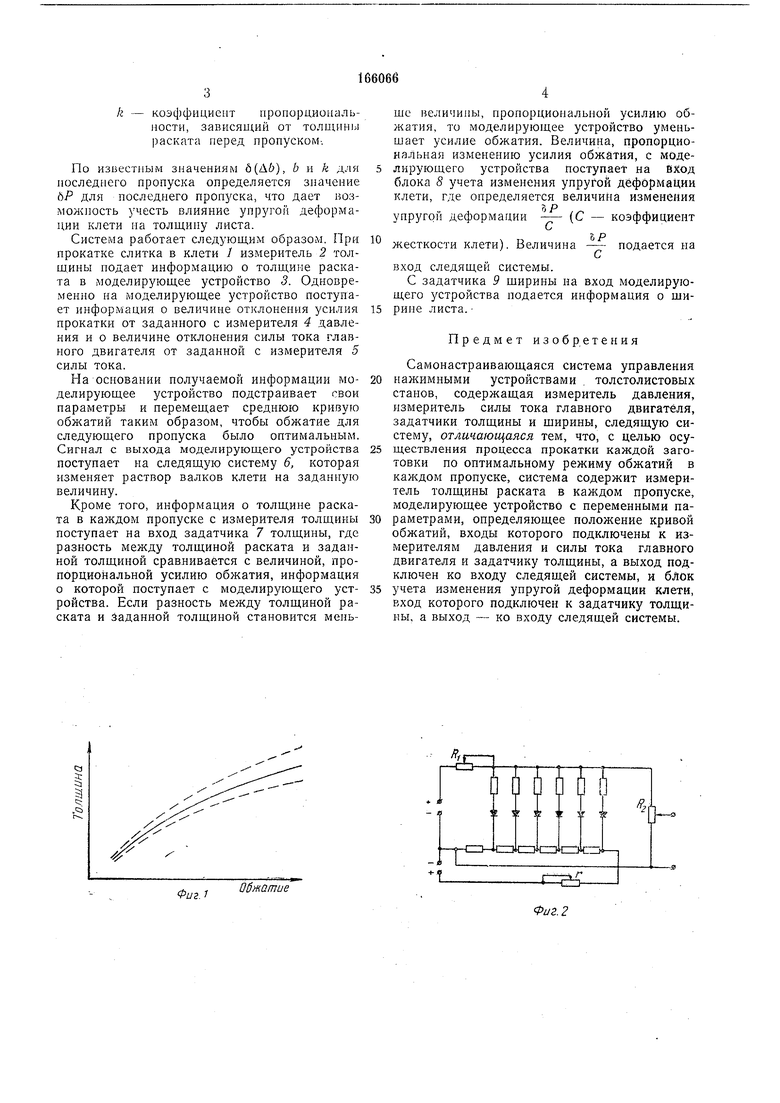

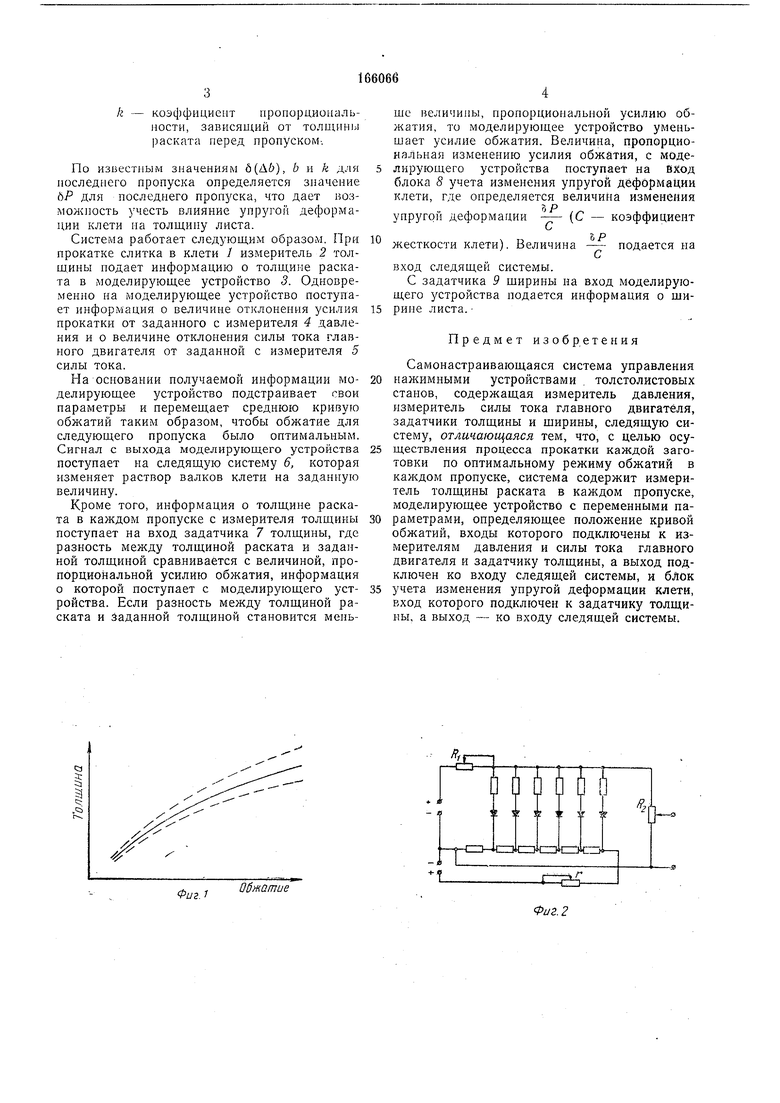

R,

Даты

1964-01-01—Публикация