(54) УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ :1- ВЛННИИ ПРИ ПРОКАТКЕ СВАРЕННЫХ ВСТЫК ПОЛОС

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования угла входа полосы в клети непрерывного прокатного стана | 1982 |

|

SU1026871A1 |

| Устройство для повышения проходимости сварных швов при прокатке | 1982 |

|

SU1044361A1 |

| Способ прокатки полос | 1981 |

|

SU952391A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2011 |

|

RU2463115C1 |

| Устройство противоизгиба валков | 1981 |

|

SU995948A2 |

| Система автоматического регулирования натяжения и размеров полосы | 1983 |

|

SU1097403A1 |

| Устройство управления прокатным станом | 1985 |

|

SU1268230A2 |

| Устройство для регулирования угла входа полосы в клеть непрерывного прокатного стана | 1984 |

|

SU1219197A2 |

| Устройство для регулирования плоскостности металла при прокатке с натяжением | 1983 |

|

SU1186305A1 |

| Устройство компенсации влияния эксцентриситета прокатных валков | 1980 |

|

SU908455A1 |

1

Изобретение относится к средствам управления приводом машин прокатного производства, а конкретно к средствам управления главным приводом клетей непрерывпы.х и реверсивных станов холодной прокатки полосы, и предназначено для регулирования прокатки при прохождении сварных пшов в клетях прокатного стана.

Наиболее близким к предлагаемому ло технической сущности и достигаемо.му результату является устройство, которое содержит системы регулирования с регуляторами скорости каждого рабочего валка, узла.ми сравнения и регуляторами выравнивания Нагрузок валков по числу клетей, измеритель толщины полосы перед первой клетью, датчики индикации сварных щвов, установленные перед всеми клетями, датчики скорости прокатки и измерители обжатия в клетях.

Во время прокатки на выходе узла сравнения в этом устройстве имеется сигнал, пропорциональный рассогласованию нагрузок верхнего и нижнего рабочих валков (разности моментов), который через регулятор выравнивания поступает на вход регу.тятора скорости верхнего рабочего вал2

ка в виде добавочного задан скорости. При это.; скорость верхнего увеличивается, если ., li уменьн1аетс51. если , 1-де .И„ момент нижно -о валка; момент верхнего ва.тка |1|.

5Недостаткол 11звестно14) устройства iiiiляется то, что при ир окатке сварн1,м.х твои оно не ycTpanvi T резкоЧ) (скачкообра..::о1о возрастания уси.шя 11)окатки при Hxo;ie IHH;; в очаг деф(1рла 1 ;1;, что приводит к jK)cr

,,, }1атнжений i; NiUJKCT служить нричи110Й (.i6рыва полосы. Резкое изменение усилия iitioкатки приводит i появлению участко1 нолось с неилан Hie гной формой искаже-ния формы .;кового зазора в резу.чьтате .|я соответствия ежду нро15 Лилировкой рабочих валков н yripyj-ofi .чс(jxjpMauHeii.

Цель изобр.етения - уменынсние ;%г1.-|чеетва об)ывов .и у.чучщение планшет.ик-11: полос при iipcMiycKe шва нутем осуще i i--ння автоматического рассо1.:1асованни ростей рабочих валков на время обж.;/участка Н1ва последовательно во всех ..;. тях.

Поставленная це.и, дости1аетсн , что хстройство для регулирования ,ч,;влен 1

iipoKciTKo сваре11 -11з1. встык IKXTOC, содержащее сисгемы, ремулнрования с регуляrcfiarviH скорости каждсич) рабочего валка, б;к)ками сравнения и регуляторами вырав||ииан 1Я нагрузок валков по числу к.летей, 1:зме) толцдииы no ocii: перед первой K.iCTbK) с задатчиком уставки, датчики индикации сварных U1BOB., устаповленные пс1)ед всеми к.чстями, датчики скорости прокагки и измерите.1и обжатия в клетях, С1и1бжено источ иками опорного нзиряжет я. блоками уп)авления вводом paccoiviaеоваиня скорости валков для каждой клети, входы каждого из которых соединены с датчиком яидикаци иша перед данной к;1С1ью, датч:;ком скорости ггоокатки, выходом б,.1ока с)авнепия iiaipvaoK рабочих iia;iKOB, ;i также выходом регулятора вь1равиивани нагрузк и выходами блока ввода раесогласова1И-1Я еко|К1СТи валков даи1 ой , причем одип вход блока ввода рассогласования cKoiJiicri-i - BajiKOB первой к;1ети соединен с выходом задатчика уставки измерителя толщины, другой с истс чником onopiioio напряжения, а оба входа блоKoii рассог. асовании ско)ости валков остальных клетей соединены одип с инверсным выходом одпоимен 1ого б;1ока иредыдунид1 клети. - с выходом измери1е,ая обжатии в нред1,|ду:ией ;KS ходу прокатки к.:сти.

Ьлок yinaBacHHH 1-1Яодол uaccoiMacosaния выиолнеп па базе триггсра, пходы котоPjro соеди - смы между собой б.лок е1Л-:1И)уемого з;М1азды15ап} я, нодсоеди 1е П 1ЛЙ к датчику скорости ирокатк:, С()едине и1ому также е другим блоком реллируемого запаздывания, второй вход которого соедине ; с датчиком , а с входом триггера, причем нрямой выход риггера соединен е у И ав;1яемы 1 ключом, через когор1.|й )сгулятор вырав| ива11ия иаг()узок соединеп е pei.:и опол; скор;;сти lieiixaeio , и с днумя cxt-yaMi: совипа.сник I-i, два других входа которых соедииеп)1 с двумя выходалш логической ячейки, иодеоед11не П1ой к уз,1а е)авнсчни1 наг /узок, иричем выходь схем совпадения И соеднне 1ы с вхоа.ами двух ;:, уи)авляемых ключей, через которые к ре у;1ятору екс рости верхнего iia.iKa допо,нительио подсоединены прямой и ;:1версный г ыходы блока ввода рассогласовгпия.

двух оаерационнв1Х уси;п1телей - - с тора и инвертора, соединеиных .и,довате.твио, причем входами б.юков являются дна входа еумматора, прямым г ыходом -выход суммато)а, а ииаерсным выходом 6,;ioка яв.аястся выход )тора.

CyiuHOCTb работы устройств;-; состоит в том, что с его помои 1ью осуп1еств,ляк)т рассогласование окруж11ьгх скоростей верхнего и нижнего .рабочих валкоз в момент ирохождения участка сварного ojBa через очаг деформации. При это.м ироцеее прокатки становится несим.метричны.м и характеризуется более высоким коэффициентом полезного действия по сравнению с симметричным. Вследствие различия скоростей верхнего и чижиего валков на их контактных поверхноетях контактные силы трения будут иметь нротивогкХЮжные направления, и их влияние на напряженное еостояние металла в зоие де(|эормации будет значительно oe.ia6лено. Благодаря этому давление металла на валки будет значительно у.1еньн ено. В результате будут уетранены те факторы, которые негативно влияют на ироходимоеть еварИЬГХ и ПК) в.

Известно, чем меньгче тольч.ина полос, .см 6o;ibHie скачок давления при прокатке ;нвов. Поэтому в устройстве предуемотрено, что величина сигнала, поступающего как :- адание на раесоглаеование скорости валков, вычисляется в зависимости от толщипы постуиаюш.ей полосы (подката). Она из.меняется линейно от макси.мальной величины .чри прокатке тонкого сортамента до минимальной ири прокатке толстого сортамента.

С обжатием металла уменгднается различие меха 1ических свойств .металла шва и иолосы. В устройстве н)едусмотрено уменьnieinie величины задания рассогласования скоростей рабочих валк(;в каждой носледуюн ей к;1ети н.а величину, пронор |иональную обжатию в предыдущей клети. Благодаря этому .:1,ости1ае1ся лучшее еоответствие меж.1У уеи,чие.м прокатки и профилировкой валков при пропуске шва, следовательно, улуч1наетея плаишетность полосы .на соответствуюIниX участках.

Так как известные схемы выравнивания нагрузок не уетраняют Небольгних рассогласова1 г;й моментов на валках, то в предла аемом устройстве иредусмотрена оцеика знака этого имеющегося раесогласовапия, а его работа организована таким образом, чтобы при входе шва в очаг дефор.мации был гкключеи переход черег; еи.мметричные ус.тэвия прокатки. Этим повышают быстродейслвие уетройетва.

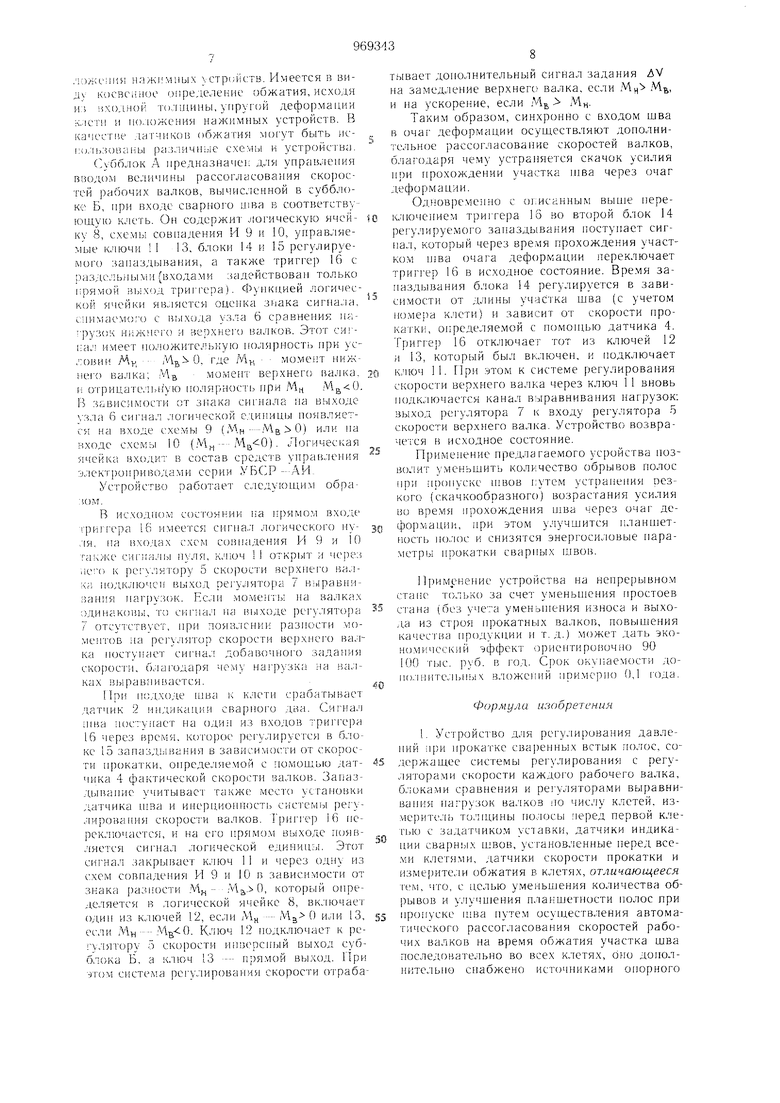

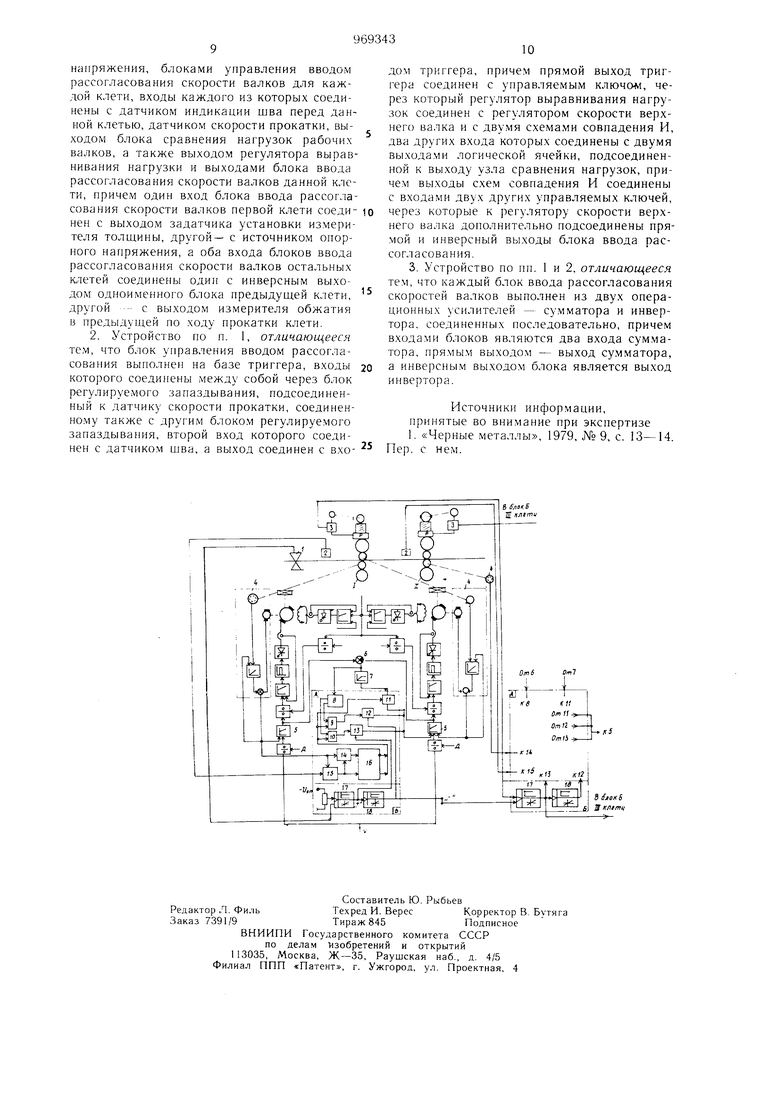

На чертеже показана функциональная ехема устройства и его связи с извеетной систе. регулирования (цифрами обозначепы только те узлы, б.юки и датчики, кото1)ые связаны с предлагаемы.м устройством)

На схеме обозцачены измеритель 1 толНЦ1ПЫ (толшиномер). установленный перед первой клетью, датчики 2 индикации сварного шва перед каждой из клетей стана, измерители 3 обжатия в клетях, датчики 4 скорости прокатки в клетях, регуляторы 5 скорости валков, узлы 6 сравнения нагрузок на рабочих валка.х клетей, ргуляторы 7 выравнивания нагрузок валков клетей; логическая ячейка 8, схемы совпадения И 9 и 10, управляемые ключи 11 -13, блоки 14 н 15 регулируемого запаздывания, триггер 16 с раздельными входами (инверсный выход не задействован); операционный усилитель-сум матор 17, операционный усилитель-инвертор 18. Кроме-того, в известной системе peiyлирования обозначено: А - субблок управления вводом рассогласования; Б - субблок вода (вычисления величины) рассогласования; Uon - источник регулируемо го опорного напряжения; Д - ввод диаметра валка; V - задание эталона скорости. Функционально устройство для регулирования прокатки сваренных полос содержит субблоки А и Б для каждой клети, а также датчики. Субблок Б первой клети предназначен для вычисления величины рассогласования скоростей, которое необходимо задать рабочим валкам клети при входе шва для исключения скачка давления из-за различия механических свойств участка шва и полосы; Он содержит суммирующий операционный усилитель 17, выход которого соединен с входом инвертирующего операционного усилителя 18. На один вход усилителя 17 подключен источник опорного напряжения -Uon с полярностью, противоположной полярности сигнала уставки толщины полосы, который поступает от толщино.мера 1 на второй вход усилителя. Операционный усилитель реализует зависимость вида 17 ( KI и - 2 ) где .. - выходное напряжение усилитеUy, -выходное напряжение толщиномера, пропорциональное уставке толщины полосы перед -ой клетью; Uon -опорное напряжение (изменяют при настройке); KI и 2 -коэффициенты передачи усилителя по каналам датчика и опорного напряжения соответственно. Величину опорного напряжения, а также коэффициенты передачи К и К подбирают таким образом, чтобы выполнялось условие /K2Uon/ /KiUh / при изменениях входной толщины полосы (подкатка) от минимального до макси.мального (в пределах сорта.мента) значения и соответственном изменении напряжения U|,, снимаемого с толщиномера. Сигнал на выходе усилителя 17 всегда имеет положительную полярность, а по величине изменяется по линейной зависимости от максимальной величины, соответствующей тонким полосам, до минимальной при прокатке толстых полос. Этот сигнал в устройстве используется для задания величины рассогласования скоростей рабочих валков первой клети. Uвl,x,, где Vg - окружная скорость верхнего валка;VH - окружная скорость нижнего валка. Рассогласование скоростей можно осуществить ускорением (замедлением) одного валка, в данном случае верхнего. Для того, чтобы осуществлять замедление, в устройстве выход суммирующего усилителя 17 соединен с входом инвертора, выполненного на усилителе 18. ивых)8 L sbixiT Субблоки Б остальных клетей отличаются от субблока Б первой клети тем, что у каждого из них на входы суммирующего усилителя 17 подключен инверсный выход субблока Б предыдущей клети и выход измерителя обжатия в предыдущей клети. Суммирующие усилители 17 этих блоков реализуют зависимость LBbtxiT (21 Ьвьи, +Ki,-Uih где ,-, -Выходное напряжение субблока Б i-ой клети (прямой выход); выходное напряжение субблока Б i-1 клети; - напряжение, пропорциональное обжатию в i -1 клети, снимаемое с датчика обжатия i-1 клети; fj,K2i - коэффициенты передачи суммиру:ющего усилителя субблока Б i-ой клети (i 2,3,...п); П - число клетей непрерывного Коэффициенты передачи kj и 2 подобраны так, что вы.ходное напряжение су.ммирующего усилителя 17 в субблоках Б клетей |;меет положительную полярность. По величине оно меньше напряжения выхода субблока предыдущей клети на величину, пропорциональнугю обжатию в предыдущей клети. С прямых и пьп есрных выходов субблоков Б снимают сигналы, которые в устройстве испо.чьзуют для осуществления рассогласования скоростей верхнего и нижнего валков клетей при вхсхче в них сварного щва LBb:x,,i; r. -рассог,асование скоростей валков i-ой клети; gj -скорость верхнего валка i-ои ти; V j скорость нижнего валка i-ой клеТ.е. от клети к клети по ходу прокатки величина рассогласования скоростей валков уменьшается на величину, пропорциональную обжатию в предыдущей клети. На функцио 1а.;ьной схеме датчики величин обжатий ус.ювно показаны в виде б,чоков 3. сое;1иненных с датчиками усил11я и положспии нажимных устройств. Имеется в виду косвсииоо определение обжатия,исходя и:; входной то/пиины, упругой деформации к.:кги и по.южения нажимных устройств. В 1(ачсст е датчиков обжатия могут быть немо,1ьзова11Ы раз.чичшле схемы и устройства.

(уббдок А предназначен для управления вводом ведичины рассоглаеоваиия скоростей рабочих валков, вычисленной в субблс)ке Б, при входе сварного шва в соответствующую клеть. Он содержит ..иогичеекую ячейку .8, ехемы совпадения И 9 и 10, управляемые ключи 1 13, блокн 14 и 15 регулируеЫ01-0 запаздывания, а также триггер 16 е раздельными(входами задействован только |:рямой выход триггера). Функцией логической ячейки является оценка знака сигна.ла, снимаемо;) е в)1хода узла 6 сравнения нижнего и верхне1о валков. Этот еигиал имеет ноложительиую полярность при условии MV, - Alj,0, где М„ - - MOMeiT нижнего валка; М верхнего валка, и отрнцательную нолярностг при М . В зьвиеимоети от знака сигиала на выходе зла 6 сигнал .догнческой е.тиницы появляется на входе схе.мы 9 (Мн-Мо 0) или на

нходе схемы 10 (М.,). Логическая ячейка входит в состав средств унрав.ления электроприводами серии УБС Р--АИ

Уетройетво работает едедующим обра:u)M.

В исходном сос1оинии на прямом входе риг1ера 16 имеется снгпа.т лсмичеекого пуля, на входах схем сопнаден -1я И 9 и 10 также .мы НУЛЯ, ключ 1 1 открыт и через аС:Ч) к ре; лнтору 5 скорости верхнего валка подключен выход регулятора 7 в,1равнизап 1Я паг()узок. HCJHI момеггь; на валках одинако| ы, 1Ч) с1-;|нал па В1,1ходе регулятог)а 7 отсутствует, при дояв;1епии разпости моме ггов на peiy..iHTOp скорости ве1)хнего валка поступает еп1Т-1а.д добавочного задания еко)оети, 6ла1одаря нему нагрузка на валках 51 1равниваетея.

При иодходе 1нва к клети срабатывает датник 2 индикации сварного два. Сигнал Н1ва носгунает на один из входов триггера 16 через время, которое регулируетея в блоке 15 запаздьпгания в зависиуккгги от скороети и|К)катки, онреде.п.темой с помош.ью датчика 4 фактической екорости валков. Запаздывание учитывает также fviecTO установки датчика пша и ииерниоппоеть сиетемы регу.лированпя скорости валков. Г)П1тер 16 нереключаетея, и на его прямо.м выходе нояв.(яется си1нал логичеекой единины. Этот сигнал закрывает ключ 11 и через одну из схем совпаде1- ия И 9 и 10 в завие1-1мости от знака разности М - М., который оиределяется в логичеекой ячейке 8, вк,тючает один из ключей 12, ее.пн М„ -- 3, если MH---А -в О- Ключ 12 подключает к регу.гятору 5 екороети ннв( выход субблока Б, а ключ 13 -- прямой выход. При этом еиетема регуднроваьн я екорости отрабатывает дополнительный сигнал задания AV па за.медлен не верхнего валка, ее л и Mv М, и на ускорение, если Мь MHТаким образом, синхронно с входом шва в деформации осуществляют дополнительное рассогласование скоростей валков, благодаря чему устраняется скачок усилия при нрохождении участка Hiea через очаг деформации.

Од.новременно с О1:исанным вьние нерек;ночением три1т ера 16 во второй блок 14 регулируемого запаздывания поступает сигнал, который через вре.мя прохождения участком пша очага деформации 1ереключает триггер 16 в исходное еоетояние. Время заназд1 вания блока 4 регулируется в зависимости от длины участка щва (е учетом но .мера клети) и зависит от скорости нрокатки, определяе.мой с номонгью датчика 4. Триггер 16 отключает тот из ключей 12 и 13, который был вк,:1ючен, и подключает ключ 11. При этом к еиетеме регулирования скорости верхнего валка через ключ 11 вновь нодключаетея канал выравнивания нагрузок: выход регулятора 7 к входу регулятора 5 скорости верхнего валка. Устройство возврачется в исходное еоетояние.

При.менение предлагаемого уе)ойства позволит у.меньшить количество обрывов полое нри нронуеке IHBOB путем устранения оезкого (екачкообразного) возрастания усилия во время прохождения нша через очаг дефор.апии, нри этом улучшитея планщетгюсть по.лое и снизятся энергоси;1овые параметры прокатки сварных швов.

Применение устройства на непрерывно.м cTaiiC только за ечет уменьшения простоев стана (без учета уменьшения износа и выхода из строя прокатных валков, новышения качества продукции и т.д.) может дат1 эконо.мичеекий эффект ориентирор/очно 90 100 тые. руб. в год. Срок окупаемоети доно.;и птельнь1Х вложений ;1римсрно 0,1 года.

Формула изобретения

Авторы

Даты

1982-10-30—Публикация

1981-04-14—Подача