15 33 П - 5 W J2 37 16 .00 О)

ел ЫГЛ

Изобретение относится к технологическим процессам, а именно к устройствам для изготовления трубчатых изделий из пластмасс центробежным способом, и может быть использовано в различных отраслях промышленности, в частности для производства труб.

Цель изобретения - уменьшение габаритов, повышение надежности устройства в работе и удобства в обслуживании.

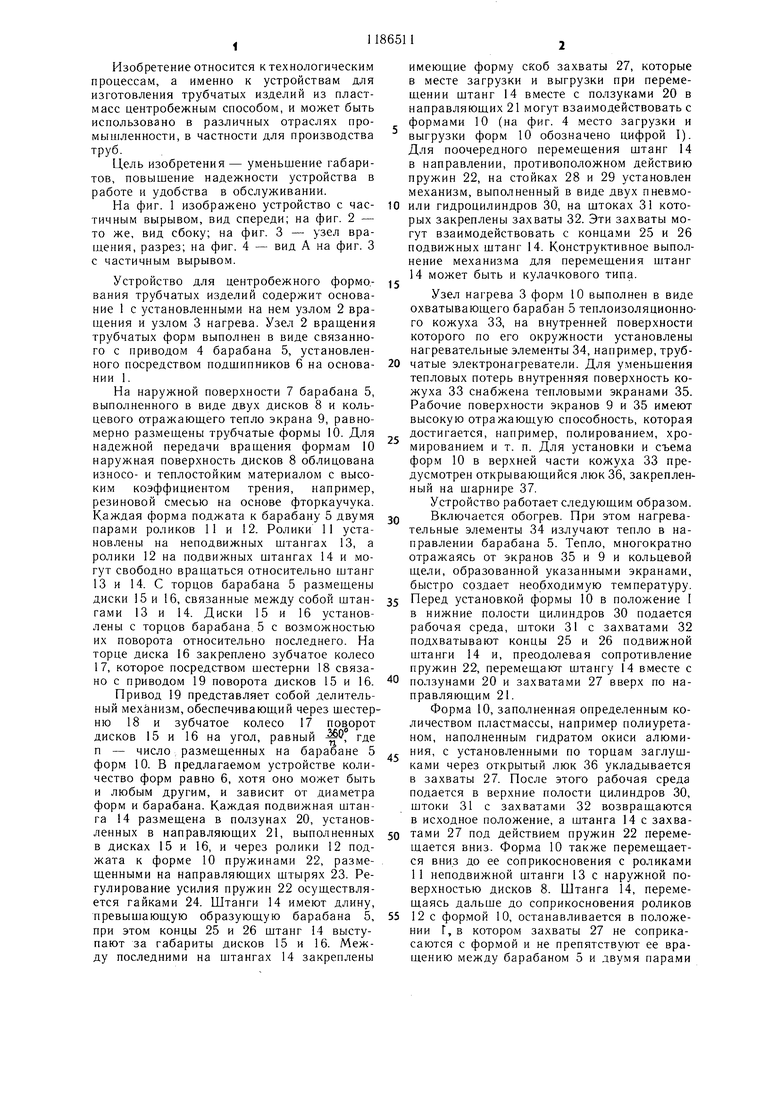

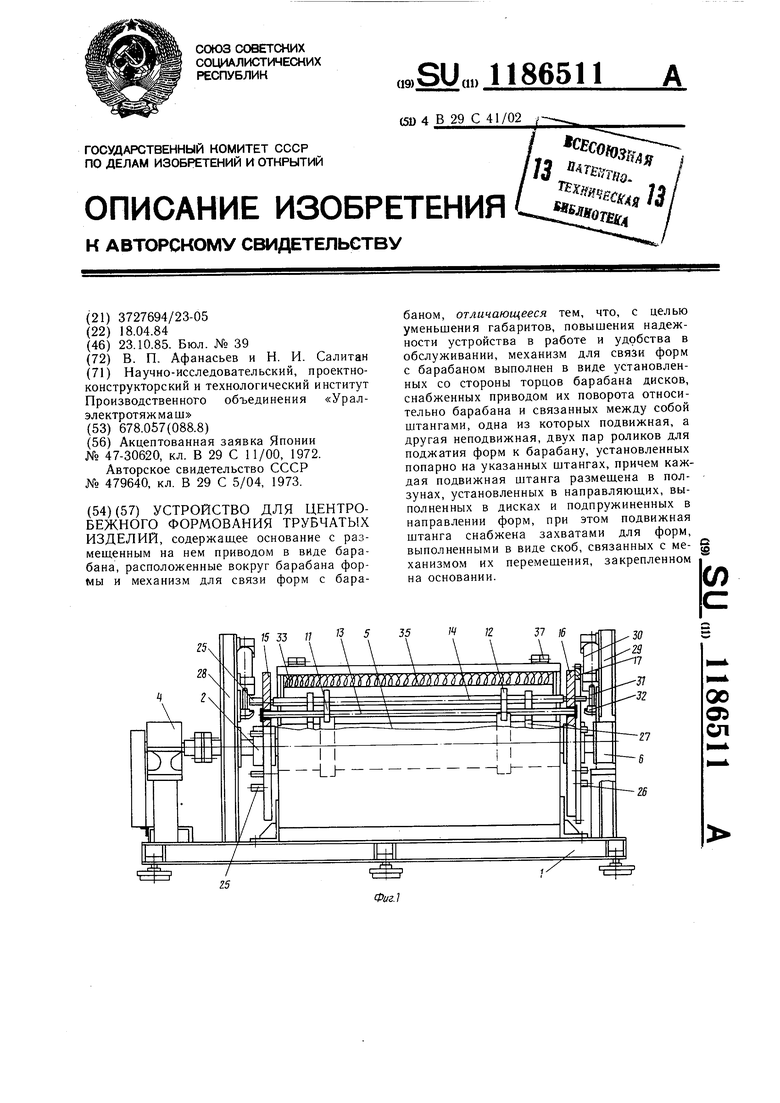

На фиг. 1 изображено устройство с частичным вырывом, вид спереди; на фиг. 2 - то же, вид сбоку; на фиг. 3 - узел вращения, разрез; на фиг. 4 - вид А на фиг. 3 с частичным вырывом.

Устройство для центробежного формо.вания трубчатых изделий содержит основание 1 с установленными на нем узлом 2 вращения и узлом 3 нагрева. Узел 2 вращения трубчатых форм выполнен в виде связанного с приводом 4 барабана 5, установленного посредством подшипников 6 на основаНИИ 1.

На наружной поверхности 7 барабана 5, выполненного в виде двух дисков 8 и кольцевого отражающего тепло экрана 9, равномерно размещены трубчатые формы 10. Для надежной передачи вращения формам 10 наружная поверхность дисков 8 облицована износо- и теплостойким материалом с высоким коэффициентом трения, например, резиновой смесью на основе фторкаучука. Каждая форма поджата к барабану 5 двумя парами роликов 11 и 12. Ролики 11 установлены на неподвижных штангах 13, а ролики 12 на подвижных штангах 14 и могут свободно вращаться относительно щтанг 13 и 14. С торцов барабана 5 размещены диски 15 и 16, связанные между собой штангами 13 и 14. Диски 15 и 16 установлены с торцов барабана 5 с возможностью их поворота относительно последнего. На торце диска 16 закреплено зубчатое колесо 17, которое посредством щестерни 18 связано с приводом 19 поворота дисков 15 и 16.

Привод 19 представляет собой делительный механизм, обеспечивающий через шестерню 18 и зубчатое колесо 17 поворот дисков 15 и 16 на угол, равный , где п - число размещенных на барабане 5 форм 10. В предлагаемом устройстве количество форм равно 6, хотя оно может быть и любым другим, и зависит от диаметра форм и барабана. Каждая подвижная штанга 14 размещена в ползунах 20, установленных в направляющих 21, выполненных в дисках 15 и 16, и через ролики 12 поджата к форме 10 пружинами 22, размещенными на направляющих штырях 23. Регулирование усилия пружин 22 осуществляется гайками 24. Штанги 14 имеют длину, превышающую образующую барабана 5, при этом концы 25 и 26 штанг 14 выступают за габариты дисков 15 и 16. Между последними на штангах 14 закреплены

имеющие форму скоб захваты 27, которые в месте загрузки и выгрузки при перемещении щтанг 14 вместе с ползуками 20 в направляющих 21 могут взаимодействовать с формами 10 (на фиг. 4 место загрузки и выгрузки форм 10 обозначено цифрой I). Для поочередного перемещения щтанг 14 в направлении, противоположном действию пружин 22, на стойках 28 и 29 установлен механизм, выполненный в виде двух пневмоили гидроцилиндров 30, на щтоках 31 которых закреплены захваты 32. Эти захваты могут взаимодействовать с концами 25 и 26 подвижных штанг 14. Конструктивное выполнение механизма для перемещения штанг 14 может быть и кулачкового типа.

Узел нагрева 3 форм 10 выполнен в виде охватывающего барабан 5 теплоизоляционного кожуха 33, на внутренней поверхности которого по его окружности установлены нагревательные элементы 34, например, трубчатые электронагреватели. Для уменьшения тепловых потерь внутренняя поверхность кожуха 33 снабжена тепловыми экранами 35. Рабочие поверхности экранов 9 и 35 имеют высокую отражающую способность, которая достигается, например, полированием, хромированием и т. п. Для установки и съема форм 10 в верхней части кожуха 33 предусмотрен открывающийся люк 36, закрепленный на шарнире 37.

Устройство работает следующим образом.

Включается обогрев. При этом нагревательные элементы 34 излучают тепло в направлении барабана 5. Тепло, многократно отражаясь от экранов 35 и 9 и кольцевой щели, образованной указанными экранами, быстро создает необходимую температуру. Перед установкой формы 10 в положение I в нижние полости цилиндров 30 подается рабочая среда, штоки 31 с захватами 32 подхватывают концы 25 и 26 подвижной штанги 14 и, преодолевая сопротивление пружин 22, перемещают щтангу 14 вместе с ползунами 20 и захватами 27 вверх по направляющим 21.

Форма 10, заполненная определенным количеством пластмассы, например полиуретаном, наполненным гидратом окиси алюминия, с установленными по торцам заглущками через открытый люк 36 укладывается в захваты 27. После этого рабочая среда подается в верхние полости цилиндров 30, штоки 31 с захватами 32 возвращаются в исходное положение, а штанга 14 с захватами 27 под действием пружин 22 перемещается вниз. Форма 10 также перемещается вниз до ее соприкосновения с роликами

11неподвижной щтанги 13 с наружной поверхностью дисков 8. Штанга 14, перемещаясь дальше до соприкосновения роликов

12с формой 10, останавливается в положении Г, в котором захваты 27 не соприкасаются с формой и не препятствуют ее вращению между барабаном 5 и двумя парами

роликов 11 и 12. Загрузка первой формы в устройство может производиться как при неподвижном барабане 5, так и при его вращении. При вращении барабана 5 от привода 4 вращаются форма 10 и ролики 1 1 и 12, контактирующие с формой 10. Диски же 15 и 16, соединенные между собой штангами 13 и 14 и связанные через зубчатую передачу 17 и 18 с приводом 19, остаются неподвижными.

Перед установкой второй формы и каждой последующей включается привод 19, который через шестерню 18 и зубчатое колесо 17 поворачивает диски 15 и 16, а вместе с ними связывающие их щтанги 13 и 14 с роликами 11 и 12 и форму 10 на угол 60°. После этого в той же последовательности, что и первая форма, загружается вторая форма 10 и все последующие.

Загрузка форм 10 производится до тех пор, пока не будут загружены все рабочие Ю

места устройства. При этом вся загрузка ведется при вращающемся барабане 5. При вращении форм 10 под действием центробежных сил пластмасса, загруженная внутрь формы, равномерно распределяется по ее

внутренней поверхности, и под действием повышенной температуры отверждается, образуя при этом изделие с заданными размерами. По истечении времени, необходимого для отверждения формуемого изделия,

рабочая среда подается в нижнюю полость цилиндров 30, щтоки 31 с захватами 32, перемещаясь вверх, подхватывают штангу 14, находящуюся в положении I, и посредством захватов 27 выводят ее из контакта с барабаном 5. При этом вращение формь 10

прекращается и она через открытый люк 36 удаляется из устройства, а на ее место загружается новая. Далее загрузка и выгрузка форм 10 идет в последовательности, описанной выще.

.2 30

It

12 27

26

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ СКОРОСТНОЙ НАМОТКИ НА КАТУШКИ НИТЕОБРАЗНЫХ МАТЕРИАЛОВ | 1972 |

|

SU360128A1 |

| Устройство для непрерывной намотки на катушки нитеобразных материалов | 1972 |

|

SU448903A1 |

| УСТРОЙСТВО для НЕПРЕРЫВНОЙ НАМОТКИ НА КАТУШКИ НИТЕОБРАЗНЫХ МАТЕРИАЛОВ | 1973 |

|

SU394124A1 |

| Устройство для отпирания замка крышки люка вагона | 1988 |

|

SU1579854A1 |

| Устройство для многоколенной пространственной гибки труб | 1985 |

|

SU1268245A1 |

| Станок для сборки трубчатых теплообменников | 1977 |

|

SU657890A1 |

| Машина для изготовления форм центробежного литья | 1974 |

|

SU507398A1 |

| ВСЕСОЮЗНАЯ | 1973 |

|

SU374196A1 |

| Установка для изготовления чашеобразных упаковочных сосудов из термопластичного материала | 1976 |

|

SU677640A3 |

| Центробежная машина для формовки, преимущественно, бетонных изделий | 1937 |

|

SU58243A1 |

УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОГО ФОРМОВАНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ, содержащее основание с размещенным на нем приводом в виде барабана, расположенные вокруг барабана формы и механизм для связи форм с барабаном, отличающееся тем, что, с целью уменьшения габаритов, повышения надежности устройства в работе и удобства в обслуживании, механизм для связи форм с барабаном выполнен в виде установленных со стороны торцов барабана дисков, снабженных приводом их поворота относительно барабана и связанных между собой штангами, одна из которых подвижная, а другая неподвижная, двух пар роликов для поджатия форм к барабану, установленных попарно на указанных штангах, причем каждая подвижная штанга размещена в ползунах, установленных в направляющих, выполненных в дисках и подпружиненных в направлении форм, при этом подвижная щтанга снабжена захватами для форм, выполненными в виде скоб, связанных с механизмом их перемещения, закрепленном (Л на основании.

yj Вид А

12

/5

22

W

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Солесос | 1922 |

|

SU29A1 |

| Установка для центробежного формования | 1973 |

|

SU479640A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1985-10-23—Публикация

1984-04-18—Подача