Известны печи для обжига цементного клинкера, известняка и других зернистых и гранулированных , материалов в кипящем слое, выполненные в виде шахты с расположенными по вертикали раздельными зонами обжига. Обычно в таких печах разделение зон обжига осуществляется при помощи колосниковых решеток или сводов. При этом переход обжигаемого материала из верхней зоны в нижерасположенную происходит по переточным трубам.

Недостатком таких печей, в особенности при высокотемпературном обжиге, являются чрезвычайно тяжелые условия работы разделительных решеток или сводов в зоне высоких температур, а также частое их засорение мелкими фракциями материала, что приводит к снижению надежности работы печи.

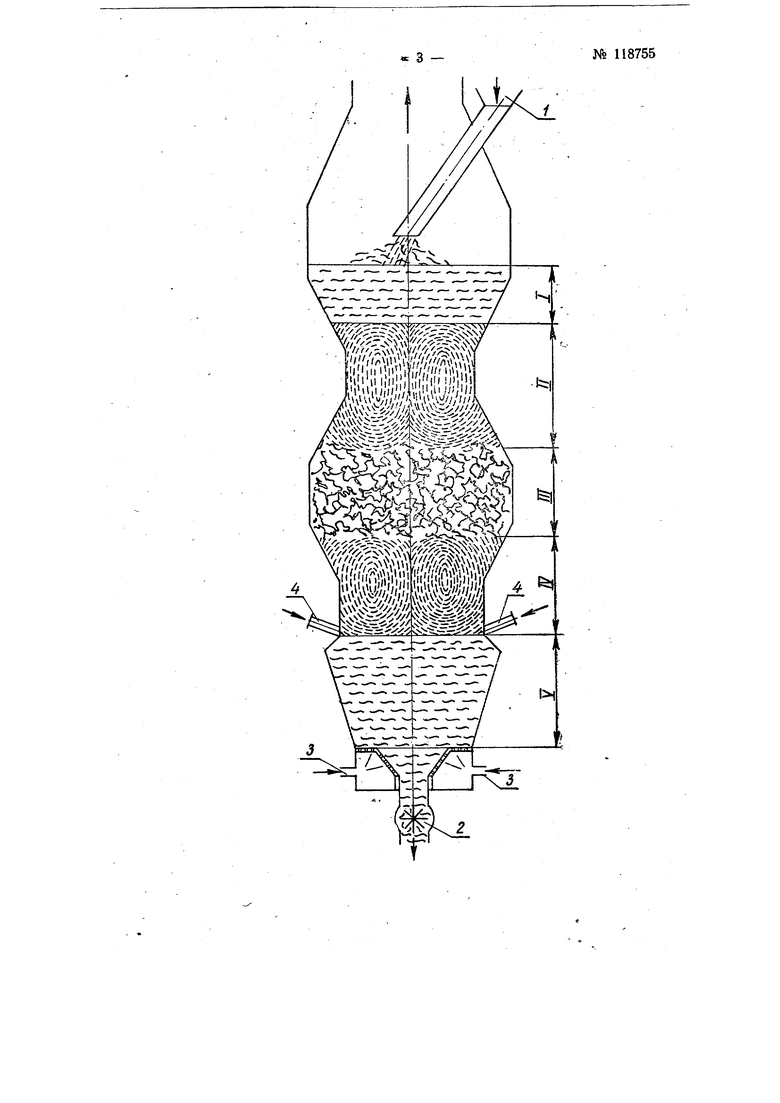

Описываемая печь лишена этого недостатка и в ней исключена необходимость установки на участках между зонами, преимущественно в зонах высоких температур, разделительных устройств, например, колосниковых решеток или сводов. Достигается это тем, что шахта печи выполняется переменного сечения. Кипящие- слои обжигаемого материала располагаются в суженных частях шахты, соединяемых между собой конусообразными участками и расширенным цилиндрическим поясом, в котором частицы материала, в результате падения скорости газового потока до величины меньшей критической скорости в точке псевдоожижения, находятся относительно друг друга в неподвижном состоянии, образуя непрерывно восстанавливающийся фильтруюп1ий слой материала, выполняющий роль разделительных устройств.

На чертеже изображена описываемая печь. Она имеет подготовительные зоны / и //, из которых зона /-неподвижный Слой; зона //- кипящий слой; зона ///-неподвижный фильтрующий слой, отделяющий подготовительные зоны от зоны горения и окончательного обжига IV и

№ 118755

препятствующий попаданию в зону получения готового продукта необожженного материала. Готовый продукт попадает в зону охлаждения V. Загружаемый в печь материал попадает из бункера LH верхний неподвижный слой /, подогревается и переходит в кипящий слой II, представ-ляющий собой- следующую стадию обжига. Зона ///, где частицы обжигаемого материала неподвижны относительно друг друга, является следующей стадией обжига, который завершается в условиях интенсивного кипящего слоя в зоне горения и окончательного обжига IV.

По мере выгрузки готового продукта разгружающим устройством 2 юбожженные частицы выпадают из зоны горения и окончательного обжига IV в зону охлаждения V, где готовый продукт охлаждается воздухом, пбдводимым через патрубки 3. Здесь воздух подогревается и поступает в зону горения и окончательного обжига IV. В зоне охлаждения частицы готового продукта в зависимости от конструкции холодильника и разгружающего устройства и других конкретных условий могут находиться либо в неподвижном, либо в псевдоожиженном состоянии. Дымовые газы из зоны горения последовательно проходят слои /Я, // и /, охлаждаются и покидают печь. Газообразное или жидкое топливо подводится в зону горения через форсунки 4.

Разделение стадий обжига с помощью фильтрующего слоя самого обжигаемого материала можно применять только для высокотемпературных зон. В этом случае разделение стадий обжига в низкотемпературных зонах выполняется обычным способом с помощью колосниковых решеток, сводов особой конструкции или других средствПредмет изобретения

Печь для обжига цементного клинкера, известняка и других зернистых и гранулированных материалов в кипящем слое, выполненная в виде щахты с расположенными по вертикали раздельными зонами обжига, отличающаяся тем, что, с целью исключения необходимости установки на участках между зонами, преимущественно в зонах высоких температур, разделительных устройств, как, например, колосниковых решеток-или сводов, шахта выполнена с переменным сечением, с образованием ла межзональных участках ее, сопряженных усеченными конусами с цилиндрическими поясами шахты уширенных кольцевых поясов, в которых, в результате падения скорости газового потока до величины меньшей критической скорости в точке псевдоожижения, образуются непрерывно восстанавливающиеся фильтрующие слои обжигаемого материала, выполняющие роль разделительных устройств.

| название | год | авторы | номер документа |

|---|---|---|---|

| Горизонтальная многокамерная печь непрерывного действия для обжига клинкера в кипящем слое | 1960 |

|

SU139594A1 |

| Печь кипящего слоя для обжига известняка | 2001 |

|

RU2224196C2 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| ПЕЧЬ КИПЯЩЕГО СЛОЯ КС-55 | 2004 |

|

RU2281449C2 |

| СПОСОБ ПОДГОТОВКИ СЫРЬЕВБ1Х КОМПОНЕНТОВ ДЛЯ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА | 1972 |

|

SU338502A1 |

| Способ обжига известняка | 1988 |

|

SU1551677A1 |

| Комбинированная печь для обжига ламотного порошка, керамзитового песка и т.п. Материалов | 1961 |

|

SU139975A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 2012 |

|

RU2497766C1 |

| СПОСОБ ОБЖИГА СЫРЬЯ 3 КИПЯЩЕМ СЛОЕ | 1967 |

|

SU194608A1 |

| Способ получения металлического расплава из измельченного железорудного материала | 1976 |

|

SU976856A3 |

Авторы

Даты

1959-01-01—Публикация

1958-02-05—Подача