Изобретение относится к обогащению полезных ископаемых, преимущественно для переработки металлургических шлаков черных металлов и производства из них абразивных материалов.

Цель изобретения - повышение абразивности, прочности и однородности по крупности за счет получения высокотвердой поверхности материала.

Способ осуществляется следующим образом.

Шлаковый расплав с температурой 14501500°С последовательно охлаждают в две стадии. На первой стадии охлаждение проводят в интервале температур 1450-670°С при скорости охлаждения 150-200°С в 1 мин. Охлаждение шлаков при этих условиях способствует образованию его мелкокристаллической структуры. Степень кристаллизации наиболее прочных иизносостойких составляющих (мелилит, пироксен, вюстит) достигает 75-95 /о.

Шлак из металлургического плавильного агрегата сливают в приемную емкость и вывозят в траншению для переработки жид кого шлака. Траншея должна быть оборудована устройствами для подачи воды на поверхность слитого в нее шлака и механизмами для разделки остывшего шлака и его отгрузки на последующую переработку. Жидкий шлак с температурой 1450-1500°С сливают в траншею слоями, толщиной не более 200 мм, и заливают поверхность каждого слоя шлака водой толщиной 1,5-2 см. После испарения поверхностной воды производят слив очередного слоя шлака и заливку его водой толщиной 1,5-2 см. После получения слоев поливку шлака водой прекращают. При сливе очередного слоя щлака на поверхность предыдущего температура в нем поднимается только в прилегающих к поверхности зонах и не превышает интервалов температур интенсивного охлаждения. Последний, верхний слой шлака, также заливают водой.

Вследствие термоупругих напряжений и объемной усадки при охлаждении образуется значительное число микротрещин и происходит разрушение шлака на куски, крупностью преимуилественно не крупнее 300 мм. Вторую операцию охлаждения проводят в интервале температур 670-70°С при скорости охлаждения 0,1-0,5°С в 1 мин. Это охлаждение сопровождается кристаллизацией остаточного стекла, повышение.м стойкости щлака к истиранию, увеличением абразивности и прочности.

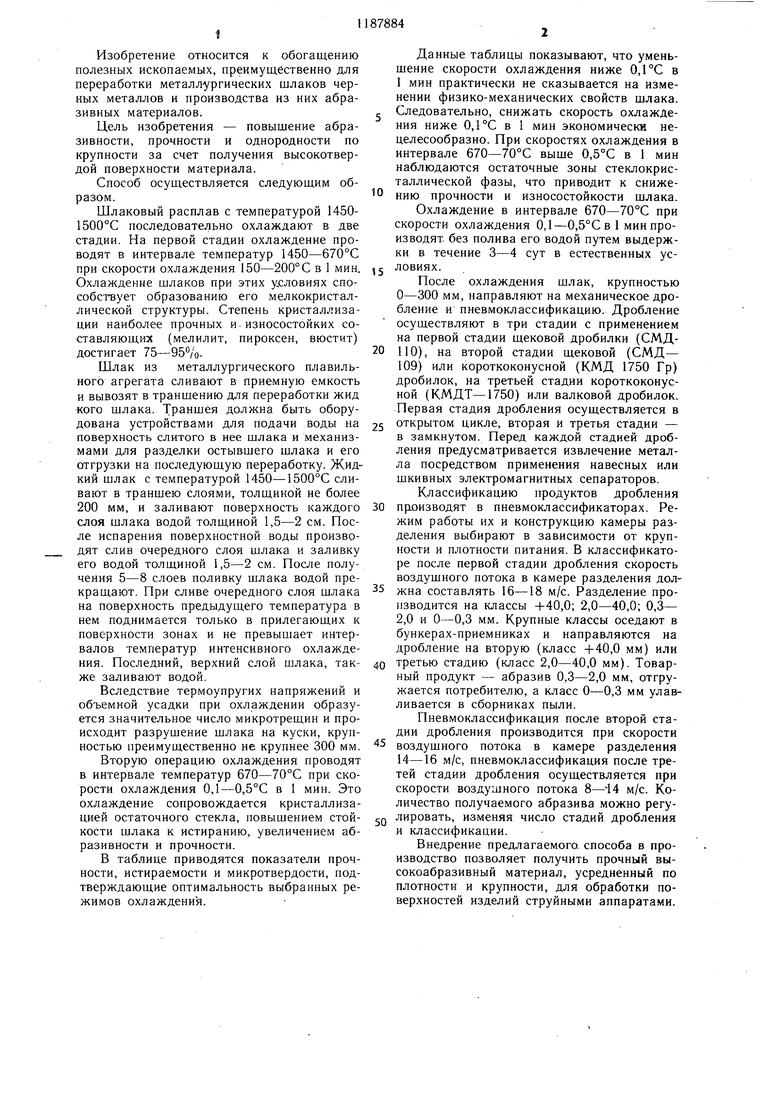

В таблице приводятся показатели прочности, истираемости и микротвердости, подтверждающие оптимальность выбранных режимов охлаждения.

Данные таблицы показывают, что уменьшение скорости охлаждения ниже 0,1°С в 1 мин практически не сказывается на изменении физико-механических свойств шлака. Следовательно, снижать скорость охлаждения ниже 0,1°С в 1 мин экономически нецелесообразно. При скоростях охлаждения в интервале 670-70°С выше 0,5°С в 1 мин наблюдаются остаточные зоны стеклокристаллической фазы, что приводит к снижекию прочности и износостойкости шлака.

Охлаждение в интервале 670-70°С при скорости охлаждения 0,1-0,5°С в 1 мин производят, без полива его водой путем выдержки в течение 3-4 сут в естественных условиях.

После охлаждения шлак, крупностью О-300 мм, направляют на механическое дробление и пневмоклассификацию. Дробление осуществляют в три стадии с применением на первой стадии щековой дробилки (СМД110), на второй стадии щековой (СМД- 109) или короткоконусной (КМД 1750 Гр) дробилок, на третьей стадии короткоконусной (КМДТ-1750) или валковой дробилок. Первая стадия дробления осуществляется в

открытом цикле, вторая и третья стадии - в замкнутом. Перед каждой стадией дробления предусматривается извлечение металла посредством применения навесных или шкивных электромагнитных сепараторов. Классификацию продуктов дробления

ПР.ОИЗВОДЯТ в пневмоклассификаторах. Режим работы их и конструкцию камеры разделения выбирают в зависимости от крупности и плотности питания. В классификаторе после первой стадии дробления скорость воздушного потока в камере разделения должна составлять 16-18 м/с. Разделение производится на классы -f-40,0; 2,0-40,0; 0,3- 2,0 и О-0,3 мм. Крупные классы оседают в бункерах-приемниках и направляются на дробление на вторую (класс +40,0 мм) или

третью стадию (класс 2,0-40,0 мм). Товарный продукт - абразив 0,3-2,0 мм, отгружается потребителю, а класс О-0,3 мм улавливается в сборниках пыли.

Пневмоклассификация после второй стадии дробления производится при скорости

воздушного потока в камере разделения 14-16 м/с, Пневмоклассификация после третей стадии дробления осуществляется при скорости воздушного потока 8--14 м/с. Количество получаемого абразива можно регулировать, изменяя число стадий дробления и классификации.

Внедрение предлагаемого, способа в производство позволяет получить прочный высокоабразивный материал, усредненный по плотности и крупности, для обработки поверхностей изделий струйными аппаратами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения абразивного материала из металлургических шлаков | 1990 |

|

SU1740084A1 |

| Способ выделения абразивного материала из шлаков для струйной обработки поверхностей | 1986 |

|

SU1484370A1 |

| СПОСОБ СУХОЙ КОНЦЕНТРАЦИИ РУДЫ | 2007 |

|

RU2356650C2 |

| Способ выделения абразивных материалов из металлургических шлаков | 1989 |

|

SU1711995A1 |

| Способ переработки шлаков силикомарганца | 1981 |

|

SU1007728A1 |

| СПОСОБ ПРОИЗВОДСТВА УДОБРЕНИЙ ИЛИ МЕЛИОРАНТОВ ИЗ МЕТАЛЛУРГИЧЕСКОГО ШЛАКА | 2001 |

|

RU2195440C1 |

| Способ получения абразивного зерна из ферросплавных шлаков | 1989 |

|

SU1683814A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ (ВАРИАНТЫ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2377324C2 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМИНИЙСОДЕРЖАЩИХ ШЛАКОВ | 1993 |

|

RU2023035C1 |

| СПОСОБ ПЕРЕРАБОТКИ СТАЛЕПЛАВИЛЬНЫХ ШЛАКОВ | 2007 |

|

RU2365642C2 |

I. СПОСОБ ВЫДЕЛЕНИЯ АБРАЗИВНЫХ МАТЕРИАЛОВ ИЗ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ СТРУЙНЫМИ АППАРАТАМИ, включающий охлаждение, дробление, классификацию и извлечение металла, при этом первичное дробление осуществляют в открытом цикле, а последующие стадии дробления - в замкнутом, отличающийся тем, что, с целью повышения абразивности, прочности и однородности по крупности за счет получения высокотвердой поверхности материала, перед дроблением материал последовательно охлаждают в интервале температур 1450-670°С со скоростью 150-200°С в 1 мин и в интервале темо ператур 670-70°С со скоростью 0,1-0,5°С в 1 мин. (Л 2. Способ по п. 1, отличающийся тем, что извлечение металла осуществляют перед каждой стадией дробления, а классификацию осуществляют в пневмоклассификаторах. оо 00 00 4

| Слравочник по обогащению руд | |||

| Подготовительные процессы | |||

| М.: Недра, 1982, с | |||

| Способ получения морфия из опия | 1922 |

|

SU127A1 |

| Акустический объемный элемент | 1984 |

|

SU1182132A2 |

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

| , Новая технологическая схема получения щебня из доменных шлаков | |||

| - Реферативная информация | |||

| М., ВНИИЭСМ | |||

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1985-10-30—Публикация

1983-12-16—Подача