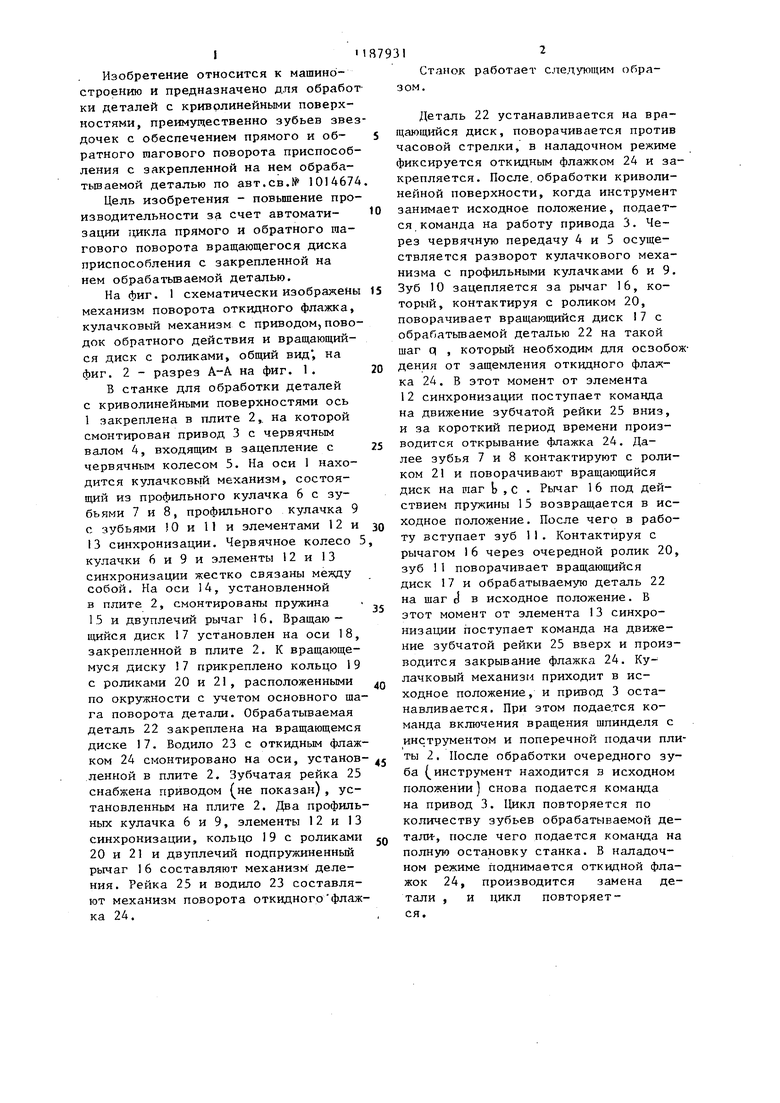

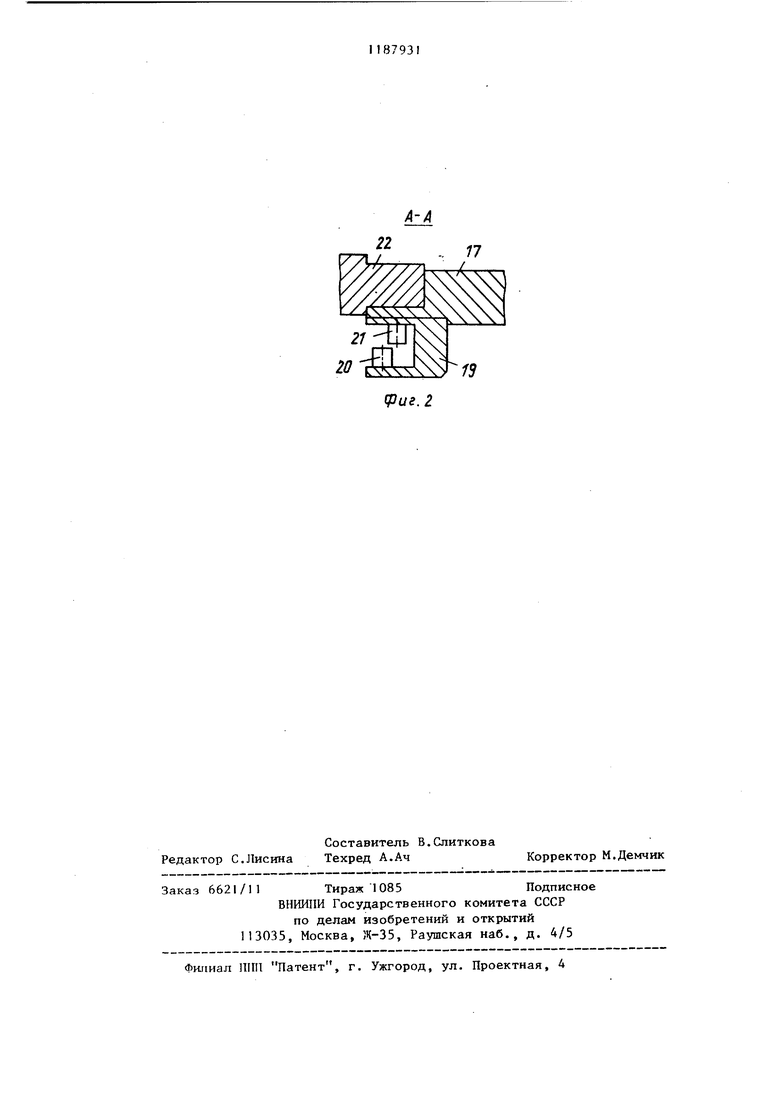

Изобретение относится к машиностроению и предназначено для обрабо ки деталей с криврлинейньми поверхностями, преимущественно зубьев зве дочек с обеспечением прямого и обратного шагового поворота приспособления с закрепленной на нем обрабатьшаемой деталью по авт.св.№ 1014674 Цель изобретения - повышение производительности за счет автоматизации 1щкла прямого и обратного шагового поворота вращающегося диска приспособления с закрепленной на нем обрабатьшаемой деталью. На фиг. 1 схематически изображены механизм поворота откидного флажка, кулачковый механизм с приводом,пово док обратного действия и вращающийся диск с роликами, общий вид , на фиг. 2 - разрез А-А на фиг. 1. В станке для обработки деталей с криволинейными поверхностями ось 1 закреплена в плите 2,. на которой смонтирован привод 3 с червячным валом 4, входящим в зацепление с червячным колесом 5. На оси 1 находится кулачковый механизм, состоящий из профильного кулачка 6 с зубьями 7 и 8, профильного кулачка 9 с зубьями О и П и элементами I2 и 13 синхронизации. Червячное колесо кулачки 6 и 9 и элементы 12 и 13 синхронизации жестко связаны между собой. На оси 14, установленной в плите 2, смонтированы пружина 15 и двуплечий рычаг 16. Вращаю щийся диск 17 установлен на оси 18, закрепленной в плите 2. К вращающемуся диску 7 прикреплено кольцо 19 с роликами 20 и 21, расположенными по окружности с учетом основного ша га поворота детали. Обрабатываемая деталь 22 закреплена на вращающемся диске 17. Водило 23 с откидным флаж ком 24 смонтировано на оси, установ ленной в плите 2. Зубчатая рейка 25 снабжена приводом (не показан), установленным на плите 2. Два профиль ных кулачка 6 и 9, элементы 12 и 13 синхронизации, кольцо 19 с роликами 20 и 21 и двуплечий подпружиненный рычаг 16 составляют механизм деления. Рейка 25 и водило 23 составляют механизм поворота откидногофлаж ка 24. 31 Станок работает следующим образом. Деталь 22 устанавливается на вращающийся диск, поворачивается против часовой стрелки, в наладочном режиме фиксируется откидным флажком 24 и закрепляется. После.обработки криволинейной поверхности, когда инструмент занимает исходное положение, подается команда на работу привода 3. Через червячную передачу 4 и 5 осуществляется разворот кулачкового механизма с профильными кулачками 6 и 9. Зуб 10 зацепляется за рычаг 16, который, контактируя с роликом 20, поворачивает вращающийся диск I7 с обрабатьшаемой деталью 22 на такой шаг q , который необходим для осзобождения от защемления откидного флажка 24. В этот момент от элемента 12 синхронизации поступает команда на движение зубчатой рейки 25 вниз, и за короткий период времени производится открывание флажка 24. Далее зубья 7 и 8 контактируют с роликом 21 и поворачивают вращающийся диск на шаг Ь ,С . Рычаг 16 под действием пружины 15 возвращается в исходное положение. После чего в работу вступает зуб 11. Контактируя с рычагом 16 через очередной ролик 20, зуб 11 поворачивает вращающийся диск 17 и обрабатываемую деталь 22 на шаг (J в исходное положение. В этот момент от элемента 13 синхронизации поступает команда на движение зубчатой рейки 25 вверх и производится закрывание флажка 24. Кулачковый механизм приходит в исходное положение, и привод 3 останавливается. При этом подае.тся команда включения вращения шпинделя с инструментом и поперечной подачи плиты 2. После обработки очередного зуба (инструмент находится в исходном положении) снова подается команда на привод 3. Цикл повторяется по количеству зубьев обрабатываемой детали, после чего подается команда на полную остановку станка. В наладочном режиме поднимается откидной флажок 24, производится замена детали , и цикл повторяется.

-fisl

.. 77

(риг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки деталей с криволинейными поверхностями | 1980 |

|

SU1014674A1 |

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

| Станок для сборки узлов запрессовкой | 1978 |

|

SU745642A1 |

| Станок для закругления торцев зубьев зубчатых колес | 1991 |

|

SU1794602A1 |

| Станок для закатки и отбортовки изделий | 1984 |

|

SU1250354A1 |

| ГРЕЙФЕРНАЯ ПОДАЧА К ШТАМПОВОЧНОМУ ПРЕССУ | 1998 |

|

RU2146618C1 |

| Многопозиционный, многошпиндельный полуавтоматический станок карусельного типа | 1960 |

|

SU139898A1 |

| Токарный станок | 1982 |

|

SU1111848A1 |

| Резьбонарезной станок | 1981 |

|

SU990447A1 |

| Станок для шлифования кулачковых валов | 1975 |

|

SU547328A1 |

СТАНОК ДЛЯ ОБРАБОТКИ ДЕТАПЕЙ С КРИВОЛИНЕЙНЬМИ ПОВЕРХНОСТЯМИ по авт.св. № 1014674, отличающийся тем, что, с целью повышения производительности, станок снабжен механизмом поворота откидного флажка k механизмом деления. выполненным в виде размещенньк на плите двух COOCHJ установленных и жестко связанных профильных кулачков с индивидуальным приводом, жестко связанных с ними и сооснр установленных элементов синхронизации работы привода кулачков с приводом откидного флажка, закрепленного на диске кольца с роликами, расположенными по окружности, и двуплечего подпружиненного рычага, установленного на плите с возможностью взаимодействия одним концом с кулачком, а другим посредством роликов с диском.

| Станок для обработки деталей с криволинейными поверхностями | 1980 |

|

SU1014674A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-10-30—Публикация

1984-06-04—Подача