113

Изобретение относится к способу получения изопрена диоксановым методом из изобутилена и формальдегида и может найти применение в нефтехимической промышленности.

Известен способ получения изопрена путем расщепления 4,4-диметил-1jS диоксана (ДМД) на твердых катализаторах в присутствии водяного пара при повышенных температурах, например при 225-350°С.

В зависимости от эффективности катализатора и условий его эксплуатации конверсия ДМД составляет 17,,1 - 90,2%, а выход изопрена на разложенный ДМД - 11-99 мольЛ.

На первой стадии процесса получения изопрена - синтеза ДМД конденсацией изобутилена с формальдегидом - в качестве побочного продукта за счет гидратации изобутилена образуется триметилкарбинол (ТЖ).

При расщеплении ДМД в качестве побочных продуктов образуются изо- бутилен, метилдигидропиран (МДГП), метилентетрагидропиран (МТГП), фракция гексадиенов, изопропенилэтиловый спирт (ИПЭС) в количестве 0,5 - 30%

в зависимости от типа катализатора и условий его эксплуатации.

Известен способ совместного разложения ДМД и ТМК на кальцийфосфатсо- держащих катализaTopaXj например на катализаторе КДВ-15. При этом ТМК дегидратируется до изобутилена, который подают .в рецикл на первую ста- дшо процесса.

Недостатком указанного способа является снижение конверсии ДМД при его совместном разложении с ТМК, что приводит к необходимости повышать температуру контактирования при совместном разложении ДМД с ТМК. Кроме того, на кальцийфосфатных катализаторах при всех условиях конверсия ТМК не превышает 95%. Наличие же больших количеств ТЖ в катализатах приводит к трудности при вьщелении изопрена.

Кроме того, при совместном разло- ДМД и ТМК образуются большие . количества гексадиеновой фракции (1,0-3,0%).

При использовании кальцийборфос- фатного катализатора КБФ--76, состоящего, мас,%:

СаО48,96-52,23

Pjps42,80-45,03

5

3792

eg0,10-0,90

,005 -0,15

НООстальное

при 300-400°С введение в ДМД ТМК

приводит к повышению конверсии ДМД на 3%, однако указанный эффект наблюдается только в.первые 100-200 ч эксплуатаци. При увеличении срока службы катализатора конверсия ДМД

при использовании в качестве сырья смеси 85,0 мас.% ДМД и 15,0 мас.% ТМК к 1000-му часу снижается на 8,3%, а к 1400-му часу уже на 11,7% (по сравнению с расщеплением чистого ДМД), Такое падение активности катализатора в ходе эксплуатации связано с обеднением катализатора фосфорной кислотой. Последнее обусловлено повьш1енным выносом фосфорной кислоты в виде триИзобутилфосфата, образующегося при дегидратации ТМК на каль- цийфосфатсодержащем .катализаторе, Недостатком данного способа получения изопрена является таким относительно высокий выход гексадиеновой фракции и, Соответственно, снижение выхода изопрена.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ полу1-1ения изопрена путем расщепления смеси 454-диметил-,3-ди- оксана с метилдигидропираном (0,2- 10 мас,%) на кальцийфосфатсодержащем

5 катализаторе, например на кальций- борфосфатном катализаторе, при 250- 400°С в присутствии водяного пара.

Процесс проводят при объемной скорости подачи сырья 1,04 , разбавле0 НИИ исходного сырья водяным паром 1:2 по массе. Конверсия ДМД согласно этому способу составляет 45,4-97,0% в зависимости от температуры проведения процесса при продолжительности

5 пробега катализатора, не превьшгаю- щей 1000 ч.

Однако п-ри больших сроках службы катализатора (1000 ч) происходит его дезактивация, что приводит к

0 снижению конверсии ДМД и выхода изопрена, а также к сокращению продолжительности пробега катализатора.

Недостатками указанного способа являются также сравнительно большой выход гексадненовой фракции (до 3%) и связанное с этим понижение выхода изопрена. Фракция гексадиенов не имеет применения и сжигается вместе

0

31310379

с отходами производства изопрена Кроме того, фракция гексадиенов, попадая в изопрен, загрязняет последний, что приводит к повьтению расхода катализатора на стадии полимериза- 5 нако в качестве сырья для получения

ции изопрена и к ухудшению качества каучука.

Цель изобретения - повышение выхода изопрена и срока службы катализатора.

Поставленная цель достигается тем, что согласно предлагаемому способу получения изопрена путем расщепления смеси 4,4-диметил-1,3-ди- оксана (ДМД) с 0,3-7 мас.%, метил- дигидропирана (МДГП) на кальцийбор- фосфатном катализаторе при повьппен- ной температуре в присутствии водяного пара в исходное сырье добавляю 0,3-15 мас.% триметилкарбинола, а процесс проводят при 250-450 С.

Добавление в ДМД МДГП и ТНК в количествах менее 0,3% ле приводит к существенным изменениям показател процесса. Добавление в ДМД более 7,0 мас.% МДГП к 15 мас.% ТМК приводит к снижению конверсии ДМД.

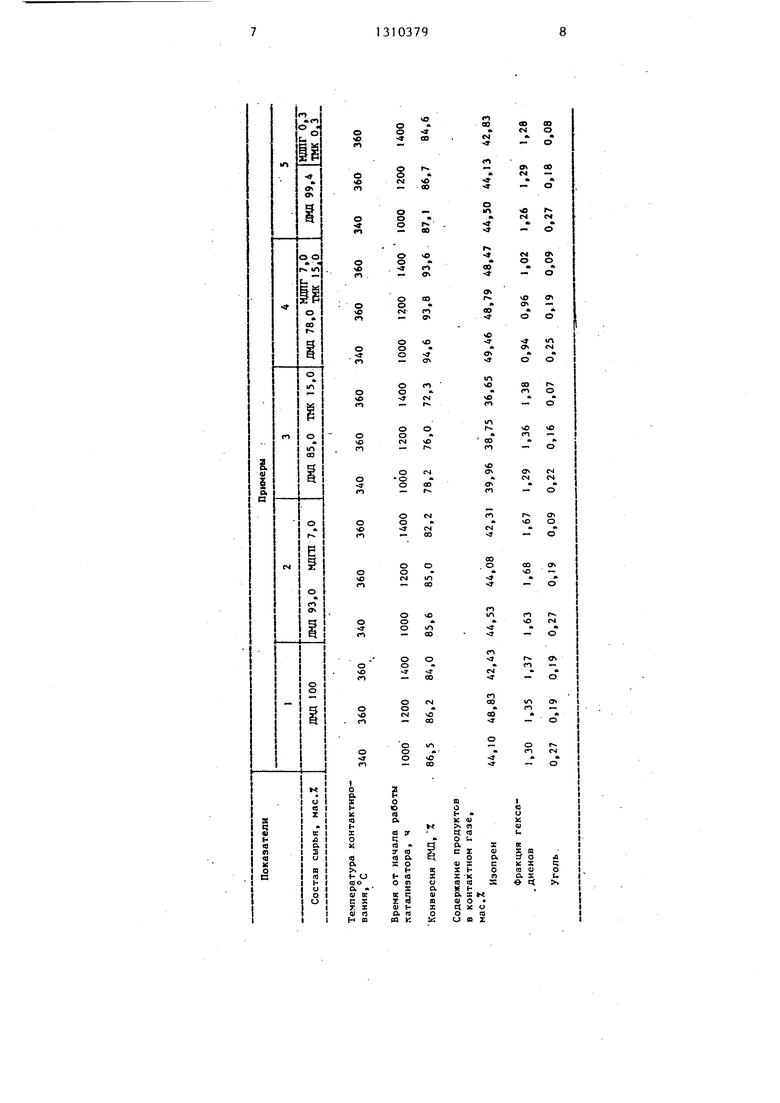

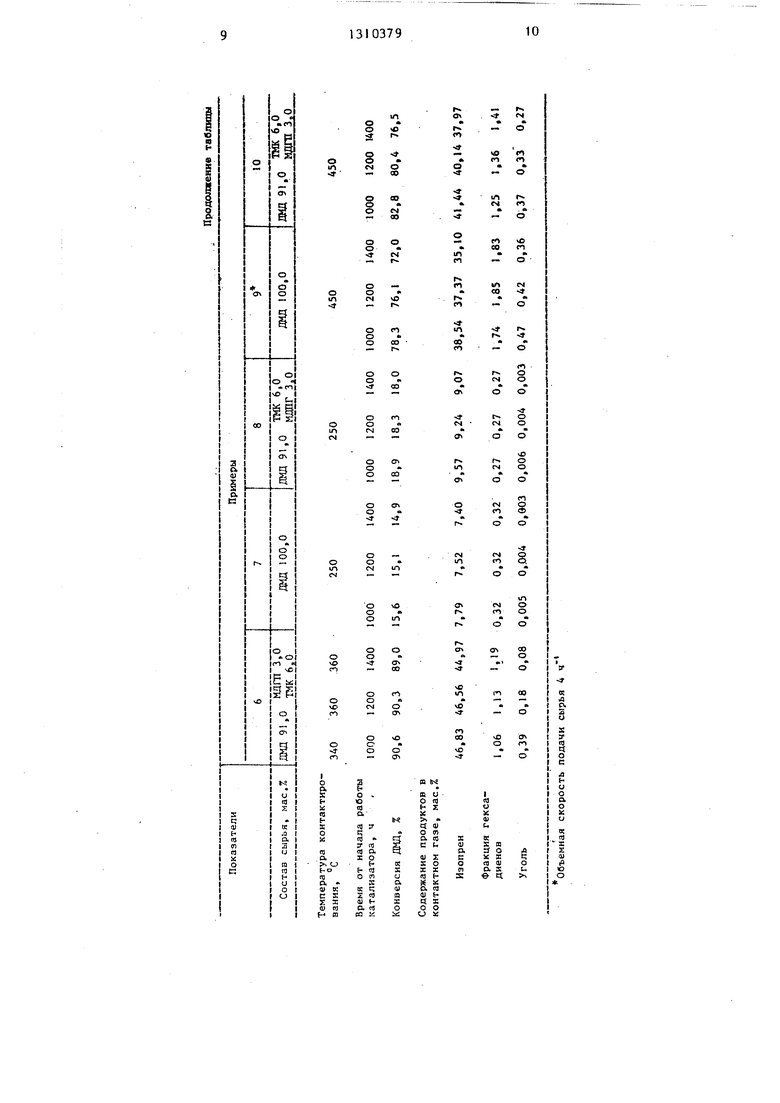

Пример 1 (для сравнения).

На 24 см кальцийборфосфатного катализатора КБФ-76. содержащего, мас.%: СаО 50,84; 43,1 1 ;Се 0,16 0,025, вода - остальное,-отработавшего 1000, 1200 и 1400 ч в интервале температур 280-360 С, осуществляют процесс получения изопрена в атмосфере водяного пара с регенерациями (выжиг кокса) после каждого цикла контактирования. Объемная ско

рость подачи сырья 1,0 ч , воды

Пример В. Процесс получения изопрена проводят на том же катализаторе и в тех же условиях, что в примере 7, однако в качестве сырья для получения изопрена используют - смесь, содержащую, мас.%: ДМД 91,0;

ТМК 6,0; мдга 3,0.

Пример 9 (для сравнения). Процесс получения изопрена проводят

2,0 ч , давление атмосферное, про- 40 должительность цикла контактирования 2 ч.

В качестве сырья для получения изопрена используют 100 мас.% ДЬЩ. .

В процессе эксплуатации катализа- 45 на том же катализаторе с использова- тор подпитывают смесью борной и орто- нием того же сырья (100 мас.% ДМД), фосфорной кислот. Продукты реакции анализируют методом ГЖХ. На основе аналитических данных рассчитывают состав продуктов реакции в контактномзо газе.

что в примере 1 , однако проц,есс осуществляют при 450°С и объемной скорости подачи сырья 4,0 ч .

Пример 10. Процесс получения изопрена проводят на том же катализаторе и в тех же условиях, что в примере 9, однако в качестве сырья используют смесь, содержащую, .%: ДМД 91,0; ТМК 6,0; МДГП 3,0.

Пример 2 (для сравнения).

Процесс получения изопрена проводят на том же катализаторе и в тех же условиях, что в примере 1, однако в качестве сырья для получения изопрена используют смесь, состоящую из 93,0 мас.% ДМД и 7,0 мас.% МДГП.

Пример 3 (для сравнения).

Процесс получения изопрена проводят на тем же катализаторе и в тех же условиях, что и в примере 1, одизопрена используют смесь, состоящую из 85,0 мас.% ДМД и 15,0 мас.% ТМК.

Пример 4. Процесс получения изопрена проводят на том же катализаторе и в тех же условиях, что и в примере 1, однако в качестве сырья для получения изопрена используют содержащую, мас.%: ДМД 78,0, МДГП 7,0, ТМК 15.

Пример 5.Процесс получения изопрена проводят на том же катализаторе и в тех же условиях, что и в примере 1, однако в качестве сырья для получения изопрена используют смесь, содержащую, мас.%: ДЬЩ 99,4;

0

ТМК 0,3; ьщт 0,3.

Пример 6. Процесс получения изопрена проводят на том же катализаторе и в тех же условиях, что и в примере 1, однако в качестве сырья для получения изопрена используют смесь, содержащую, мас.%: 91; ТМК 6,0,- МДГП 3,0.

Пример 7 (для сравнения).

Процесс получения изопрена проводят на том же катализаторе- с использованием того же сырья, что в примере 1 (ДМД 100 мас.%), однако процесс 5 осуществляют при 250°С.

Пример В. Процесс получения изопрена проводят на том же катализаторе и в тех же условиях, что в примере 7, однако в качестве сырья для получения изопрена используют - смесь, содержащую, мас.%: ДМД 91,0;

ТМК 6,0; мдга 3,0.

Пример 9 (для сравнения). Процесс получения изопрена проводят

0

на том же катализаторе с использова- нием того же сырья (100 мас.% ДМД),

что в примере 1 , однако проц,есс осуществляют при 450°С и объемной скорости подачи сырья 4,0 ч .

на том же катализаторе с использова- нием того же сырья (100 мас.% ДМД),

Пример 10. Процесс получения изопрена проводят на том же катализаторе и в тех же условиях, что в примере 9, однако в качестве сырья используют смесь, содержащую, .%: ДМД 91,0; ТМК 6,0; МДГП 3,0.

Результаты исп()1таний работы катализатора при получении изопрена (примеры 1-10) приведены в таблице.

Как видно из данных, приведенных в таблице предлагаемый способ по сравнению с известными позволяет повысить конверсию ДМД для увеличения срока службы катализатора, а также повысить селективность процесса за счет снижения образования фракции гексадиенов, что в целом увеличивает выход изопрена.

При этом в оптимальных условиях осуществления способа (пример 4) конверсия ДМД сохраняется на уровне 93,6% к 1400-му часу эксплуатации катализатора вм есто 82,2% по известному способу.

Возрастание конверсии ДМД позволит не только увеличить выход изопрена, но и повысить срок службы катализатора, что осо - бенно важно в производствен - ных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ совместного получения изопрена и метилдигидропирана | 1981 |

|

SU1188157A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОБОЧНЫХ ПРОДУКТОВ ЖИДКОФАЗНОГО СИНТЕЗА ИЗОПРЕНА ИЗ ИЗОБУТИЛЕНА И ФОРМАЛЬДЕГИДА | 2008 |

|

RU2365574C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОБОЧНЫХ ПРОДУКТОВ СИНТЕЗА ИЗОПРЕНА | 2011 |

|

RU2458034C1 |

| КАТАЛИЗАТОР ДЛЯ РАСЩЕПЛЕНИЯ ВЫСОКОКИПЯЩИХ ПОБОЧНЫХ ПРОДУКТОВ СИНТЕЗА ИЗОПРЕНА | 2000 |

|

RU2167710C1 |

| Способ выделения метанола,формальдегида и высококипящих кислородсодержащих соединений | 1980 |

|

SU1033492A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТИЛДИГИДРОПИРАНА И/ИЛИ ПОБОЧНЫХ ПРОДУКТОВ СИНТЕЗА ИЗОПРЕНА ИЗ ИЗОБУТИЛЕНА И ФОРМАЛЬДЕГИДА | 2011 |

|

RU2461538C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТИЛДИГИДРОПИРАНА И/ИЛИ ВЫСОКОКИПЯЩИХ ПРОДУКТОВ СИНТЕЗА ИЗОПРЕНА ИЗ ИЗОБУТИЛЕНА И ФОРМАЛЬДЕГИДА | 2005 |

|

RU2278105C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТИЛДИГИДРОПИРАНА И/ИЛИ ПОБОЧНЫХ ПРОДУКТОВ СИНТЕЗА ИЗОПРЕНА ИЗ ИЗОБУТИЛЕНА И ФОРМАЛЬДЕГИДА | 2007 |

|

RU2330008C1 |

| Способ получения изопрена | 1981 |

|

SU1300020A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2002 |

|

RU2230054C2 |

| Огородников С.К | |||

| и Идлис Г.С | |||

| Производство изопрена | |||

| Л.: Химия, 1973, с.36-38 | |||

| Там же, с.17, 43-47 | |||

| Там же, с.54 | |||

| Катализатор для получения изопрена и способ его приготовления | 1977 |

|

SU862434A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 1188158, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1987-05-15—Публикация

1983-01-28—Подача