Изобретение относится к нефтехимической технологии, точнее к способу получения изопрена путем расщепления циклических эфиров и спиртов на кальцийфосфатсодержащих катализаторах, и может найти применение в промьшшенности синтетического каучука.

Известны способы получения изопрена путем расщепления 4,4-диметил- -1,3-диоксана (ДОД) на твердых катализаторах в присутствии водяного пара при повышенных температурах, например при 225-350 С.

В зависимости от эффективности катализатора и условий его эксплуатации конверсия даЦ колеблется в интервале 17,1-90,2% а выход изопрена на разложенный ДЦД от 1i до 99%,

При разложении ДМД в качестве побочных продуктов образуются изобути- лен, метилентетрагидропиран (МТГП), метшщигидропиран (МДГП), иэопропе- нилэтиловый спирт (ИПЭС) в количестве от 0,5 до 30% в зависимости от типа катализатора и условий его эксплуатации.

Известен промьшленный способ получения изопрена путем расщепления МДМ на кальцийфосфатном катализаторе КДВ-15 при повьшенной температуре, предпочтительно 370-390°С, в присутствии водяного пара.

Процесс обычно проводят при разбавлении исходного сьфья водяным паром I : 2 по весу и объемной скорое-, ти подачи сырья 1,2 ч .В этих условиях глубина конверсии ДМД равна 90-92%, выход изопрена на разложен-, ный ДМД 47,0-51,0 вес.%.

Из катализатов расщепления , ДМД вьаделяют поток возвратного ДМД, который содержит ИПЭС (19,7%).

При совместном расщеплении ДМД и ИПЭС увеличивается выход ИПЭС по сравнению с расщеплением чистого ДМД, Наличие больших количеств ИПЭС в ка- тализате ввиду низко17о: коэффициента его извлечения приводит к значительным потеря спирта в цехе выделения изопрена и высоким затратам знер- горесурсов. Кроме того, ИПЭС ввиду большой реакционной способности связывает часть формальдегида и других соединений в высококипящие побочные продукты, что также приводит к потерям сырья. Так как образование больших количеств ИПЭС связано со слабой

5

5

дегидратирующей активностью катализатора, то для снижения его выхода в промышленности либо повышают температуру эксплуатации, либо снижают объемную скорость подачи сырья. Последнее в производных условиях приводит к снижению производительности единицы реакторного объема.

Наиболее близ;kим к предлагаемому по технической сущности и достигаемому результату является способ получения изопрена путем расщепления смеси 4,4-диметил-1,3-диоксана с метилдигидропираном (0,2-10 вес.%) на кальцийфосфатсодержащих катализаторах, например на кальцийборфосфат- ном катализаторе при 250-400°С в присутствии во;щного пара.

Процесс проводят при объемной скорости подачи сырья 1,0 ч , разбавлении исходного сырья 1:2 по весу. Конверсия Д1Й1 согласно этому способу составляет 45,4-97,0% в зависимости от температуры проведения процесса.

Недостатком известного способа является большой выход ИПЭС (до 10,00 вес.%) и связанное с этим снижение выхода изопрена.

Цель изобретения - повышение производительности и селективности процесса .

Поставленная цель достигается предлагаемым способом получения изопрена путем расщепления смеси 4,4-диметил-1,3-диоксана с 0,3- 6 мас.% метилдигидропирана и 0,5- 10 мас.% изопропенилэтилового спирта на кальцийборфосфатном катализаторе при 250-400 С в присутствии водяного пара.

Отличие способа заключается в том, что в исходное сырье дополнительно добавляют 0,5-10 мае.7, изопропенилэтилового спирта.

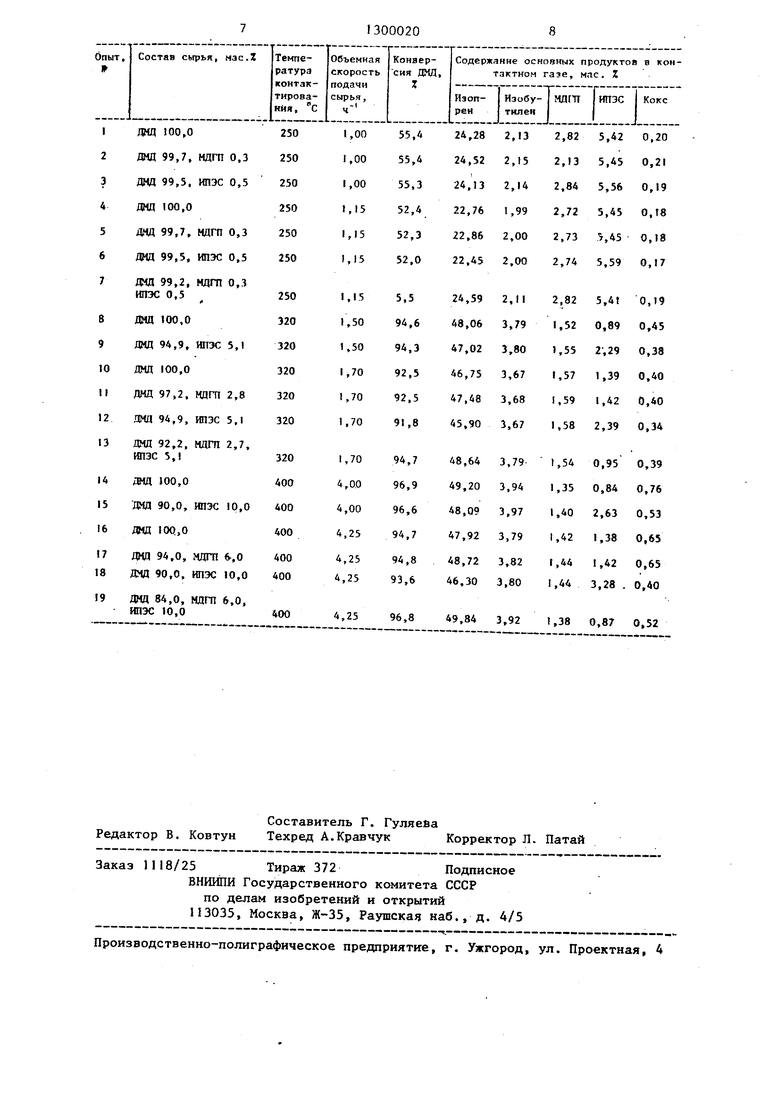

В таблице приведены показатели процесса получения изопрена по примерам 1-19. Разбавление сырье: вода 1 :2 по весу.

П р и м е р 1. На 24 см кальций- борфосфатного катализатора КВФ-76, содержащего, мас.%: СаО 50-84; 43,11; 01 0,16; , 0,025, вода ос- тальное, осуществляют процесс получения изопрена путем расщепления ДМД в атмосфере водяного пара при с регенерациями (выжиг кокса) после каждого цикла контактирования (2ч).

0

5

0

5

0

Объемная скорость подачи сырь;; 1,0 , воды 2,0 , давление атмосферное.

На основе аналитических данных рассчитывают состав контактного газа (катализата). Результаты опыта приведены в таблице (опыт 1),

Пример 2. Процесс получения изопрена осуществляют на том же ка- тализаторе и в тех же условиях, ка описано в примере i, однако в качестве сырья используют смесь, содержащую 99,7 мас.% ДМД и мас.% МДГП

Результаты испытаний приведены в таблице (опыт 2),

П р и м е р 3. Процесс получения изопрена осуществляют на том же катализаторе и в тех же условиях, как описано в примере 1, за исключением того, что в качестве сырья использую смесь, содержащую 99,5 мас.% ДМД и 0,5 мас.% ИПЭС.

Результаты испытаний приведены в таблице (опыт 3).

П р и м е р 4. Процесс получения изопрена осуществляют по 1, за исключением того, что объемная скорость подачи сырья составляет I ,15 .

Результаты испытаний приведены в таблице (опыт 4),

П р и м е р 5. Процесс получения изопрена осуществляют на том же катализаторе и в тех же условиях, как описано в примере 4, за исключением того, что в качестве сырья использую смесь, состоящую из 99,7 мас.% ДМД и 0,3 масЛ МДГП,

Результаты испытаний приведены в таблице (опыт 5).

П р и м е р 6. Процесс получения изопрена осуществляют на том же катализаторе и в тех же условиях, как описано в примере 4, однако в качест ве сырья используют смесь, состоящзпо из 99,5 мас.% ДМД и 0,5 мас.% ИПЭС.

Результаты испытаний приведены в таблице (опыт 6).

П р и м е р 7. Процесс получения

изопрена осуществляют на том же катализаторе и в тех же условиях, как описано в примере 4, за исключением того, что в качестве сьфья использу- ют смесь, состоящую из 99,2 мас.% ДМД, 0,3 мас.% МДГП и 0,5 мас.% ИПЭС

Результаты испытаний приведены в таблице (опыт 7).

Пример 8. Процесс получения изопрена осуществляют на том же катализаторе и в тех же условиях, как описано в примере 1, за исключением того,что температура контактирования 320°С, объемная скорость подачи сырья 1,50 ч .

Результаты испытаний приведены в таблице (опыт 8).

П р и м е р 9. Процесс получения изопрена осуществляют на том же катализаторе и в тех же условиях, как описано в примере 8, за исключением того, что в качестве сырья используют смесь, состоящую из 94,9 мас.% ДМД и 5,1 мас.% ИПЭС.

Результаты испытаний приведены в таблице (опыт 9),

Пример 10. Процесс получения изопрена осуществляют на том же катализаторе и в тех же условиях, как описано в примере 8, за исключением того, что объемная скорость подачи сырья 1,70 .

Результаты испытаний приведены в таблице (опыт 10).

Пример 11: Процесс Получения изопрена осуществляют на том же катализаторе и в тех же условиях, как описано в примере 10, за исключением того, что в качестве сьфья используют смесь, состоящую из 97,2 мас.% ДМД и 2,8 мас.% МДГП .

Результаты испытаний приведены в таблице (опыт 11).

Пример 12. Процесс получения изопрена осуществляют на том же ка- тализаторе и в тех же условиях, как описано в примере 10, за исключением того,что в качестве сырья используют смесь, состоящую из 94,9 мас.% ДМД и 5,1 мас.% ИПЭС.

Результаты испытаний приведены в таблице (-опыт 12).

Пример 13. Процесс получения изопрена осуществляют на том же катализаторе и в тех же условиях, как описано в примере 10, однако в качестве сырья используют смесь, состоящую из 92,2 мас.% ДМД,2,7 мас. МДГП и 5,1 мас.% ИПЭС.

Результаты испытаний приведены в таблице (опыт 13).

Пример 14. Процесс получения изопрена осуществляют на том же катализаторе и в тех же условиях, как описано в примере 1, за исключением того, что температура контактироваобъемная.)

1300020 скорость подачи

ния и сьфья 4,00 ч

Рез льтаты испытаний приведены в таблице (опыт 14).

П р и м е р 15. Процесс получения изопрена осуществляют на том же катализаторе и в тех же условиях, jcaK описано в примере 14, за исключением того, что в качестве сырья используют смесь, состоящую из 90,0 мас.% ДМД и 10,0 мас.% ИПЭС.

Результаты испытаний приведены в таблице (опыт 15).

Пример 16. Процесс получения изопрена осуществляют на том же катализаторе и в тех же условиях, как описано в примере 14, за исключением того что объемная скорость подачи сырья составляет 4,25 .

Результаты испытаний приведены в таблице {опыт 16).

Пример 17. Процесс получения изопрена осуществляют на том же катализаторе и в тех же условиях.

Анализ данных, приведенных в таблице, показывает, что совместное расщепление ДМД и МДГП не изменяет конверсию ДМД и в то же время не снижает 5 выхода ИПЭС (опыты 1 и 2, 4 и 5, 10 и 1 1, 16 и 17).

При увеличении объемной скорости подачи ДМД уменьшается конверсия ДМД, снижается выход изопрена и увеличива- 0 ется выход ИПЭС (опыты 1 и 4, 8 и 10, 14 и 16). В опытах 2 и 5, 8 и 11, 14 и 17 показано, что добавка МДГП и ДМД не приводит к сохранению конверсии диоксана на постоянном уровне 5 при увеличении объемной скорости.

Соответственно в опытах 3 и 6, 9 и 12, 15 и 18 показано, что добавление ИПЭС в даД также не приводит к сохранению конверсии диоксана на по- 20 стоянном уровне при увеличении объемной скорости подачи сырья, кроме того при этом происходит еще сиижение выхода изопрена.

Преимущества предпагаемого способа

как описано в примере 16,за исключе-25 заключаются в том, что при совместном расщеплении ДИД и МДГП и ИПЭС по- выщение объемной скорости подачи сы- к

нием того, что в качестве сырья используют смесь,состоящую из 94,0 мас.% ДМИ и 6,0 мас.% МДГП.

Результаты испытаний приведены в таблице (опыт 17).

Пример 18. Процесс получения изоп;рена осуществляют на том же катализаторе и в тех же условиях, как описано в примере 16, однако в

рья не приводит к снижению конверсии ДМД и выхода изопрена. Однако 30 при этом сниж 1ется выход ИПЭС. Так, например, при 250 С и подаче ДМД 1,0 ч конверсия составляет 55,4%, а содержание изопрена 24,28% (опыт 1 ). Повьппение объемной скорости до Г, 15

качестве сырья используют смесь, сое- 35 приводит к снижению конверсии до

тоящую из 90,0 мас.% ДМД и 10,0 мас.% ИПЭС.

Результаты испытаний приведены в таблице (опыт 18).

П р и м е р 19. Процесс получения изопрена осуществляют на том же катализаторе в тех же условиях, как описано в примере 16, за исключением того, что в качестве сырья используют смесь, состоящую из 84,0 мас.% ДМД, 6,0 мас.% МДГЛ и ГО,О мас.% ИПЭС.

Результаты испытаний приведены в таблице (опыт 19).

0

Анализ данных, приведенных в таблице, показывает, что совместное расщепление ДМД и МДГП не изменяет конверсию ДМД и в то же время не снижает выхода ИПЭС (опыты 1 и 2, 4 и 5, 10 и 1 1, 16 и 17).

При увеличении объемной скорости подачи ДМД уменьшается конверсия ДМД, снижается выход изопрена и увеличива- ется выход ИПЭС (опыты 1 и 4, 8 и 10, 14 и 16). В опытах 2 и 5, 8 и 11, 14 и 17 показано, что добавка МДГП и ДМД не приводит к сохранению конверсии диоксана на постоянном уровне при увеличении объемной скорости.

Соответственно в опытах 3 и 6, 9 и 12, 15 и 18 показано, что добавление ИПЭС в даД также не приводит к сохранению конверсии диоксана на по- стоянном уровне при увеличении объемной скорости подачи сырья, кроме того при этом происходит еще сиижение выхода изопрена.

Преимущества предпагаемого способа

заключаются в том, что при совместном расщеплении ДИД и МДГП и ИПЭС по- выщение объемной скорости подачи сы- к

рья не приводит к снижению конверсии ДМД и выхода изопрена. Однако при этом сниж 1ется выход ИПЭС. Так, например, при 250 С и подаче ДМД 1,0 ч конверсия составляет 55,4%, а содержание изопрена 24,28% (опыт 1 ). Повьппение объемной скорости до Г, 15

0

52,4%, содержанию изопрена до 22,76% (опыт.4). При совместном расщеплении ДМД, ИПЭС и МДГП (опыт 7) конверсия ДМД такая же, как и в примере 1,

хотя

выше

(1,15

-

5

объемная скорость вместо 1,0 ч ), а содержание изопрена также вьше, чем в примере 1.

Таким образом, предлагаемый спо- . соб позволяет повысить производи.тель- ность процесса за счет увеличения объемной скорости подачи сырья и повысить селективность расщепления ДМД за счет снижения выхода ИПЭС.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ совместного получения изопрена и метилдигидропирана | 1981 |

|

SU1188157A1 |

| Способ получения изопрена | 1983 |

|

SU1310379A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОБОЧНЫХ ПРОДУКТОВ ЖИДКОФАЗНОГО СИНТЕЗА ИЗОПРЕНА ИЗ ИЗОБУТИЛЕНА И ФОРМАЛЬДЕГИДА | 2008 |

|

RU2365574C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОБОЧНЫХ ПРОДУКТОВ СИНТЕЗА ИЗОПРЕНА | 2011 |

|

RU2458034C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА, ИЗОБУТИЛЕНА И ФОРМАЛЬДЕГИДА | 1997 |

|

RU2134679C1 |

| КАТАЛИЗАТОР ДЛЯ РАСЩЕПЛЕНИЯ ВЫСОКОКИПЯЩИХ ПОБОЧНЫХ ПРОДУКТОВ СИНТЕЗА ИЗОПРЕНА | 2000 |

|

RU2167710C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТИЛДИГИДРОПИРАНА И/ИЛИ ПОБОЧНЫХ ПРОДУКТОВ СИНТЕЗА ИЗОПРЕНА ИЗ ИЗОБУТИЛЕНА И ФОРМАЛЬДЕГИДА | 2011 |

|

RU2461538C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТИЛДИГИДРОПИРАНА И/ИЛИ ПОБОЧНЫХ ПРОДУКТОВ СИНТЕЗА ИЗОПРЕНА ИЗ ИЗОБУТИЛЕНА И ФОРМАЛЬДЕГИДА | 2007 |

|

RU2330008C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТИЛДИГИДРОПИРАНА И/ИЛИ ВЫСОКОКИПЯЩИХ ПРОДУКТОВ СИНТЕЗА ИЗОПРЕНА ИЗ ИЗОБУТИЛЕНА И ФОРМАЛЬДЕГИДА | 2005 |

|

RU2278105C1 |

| СПОСОБ СОВМЕСТНОЙ ПЕРЕРАБОТКИ ВЫСОКОКИПЯЩИХ ПРОДУКТОВ И МЕТИЛДИГИДРОПИРАНА | 2014 |

|

RU2565765C1 |

| Огородников С.К | |||

| и Идлис Г.С | |||

| Производство изопрена | |||

| Л.: Химия, 1973, с | |||

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| Там же, с | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Авторское свидетельство СССР 1188158, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1987-03-30—Публикация

1981-06-12—Подача