Изобретение относится к металлургической промышленности, а именно к С1зедствам механизации вспомогательных операций в листопрокатном производстве.

Цель изобретения - упрощение конструкции и обеспечение механизации смотки полосы, оставшейся в межклетевых проемах стана при обрыве прокатываемого листа.

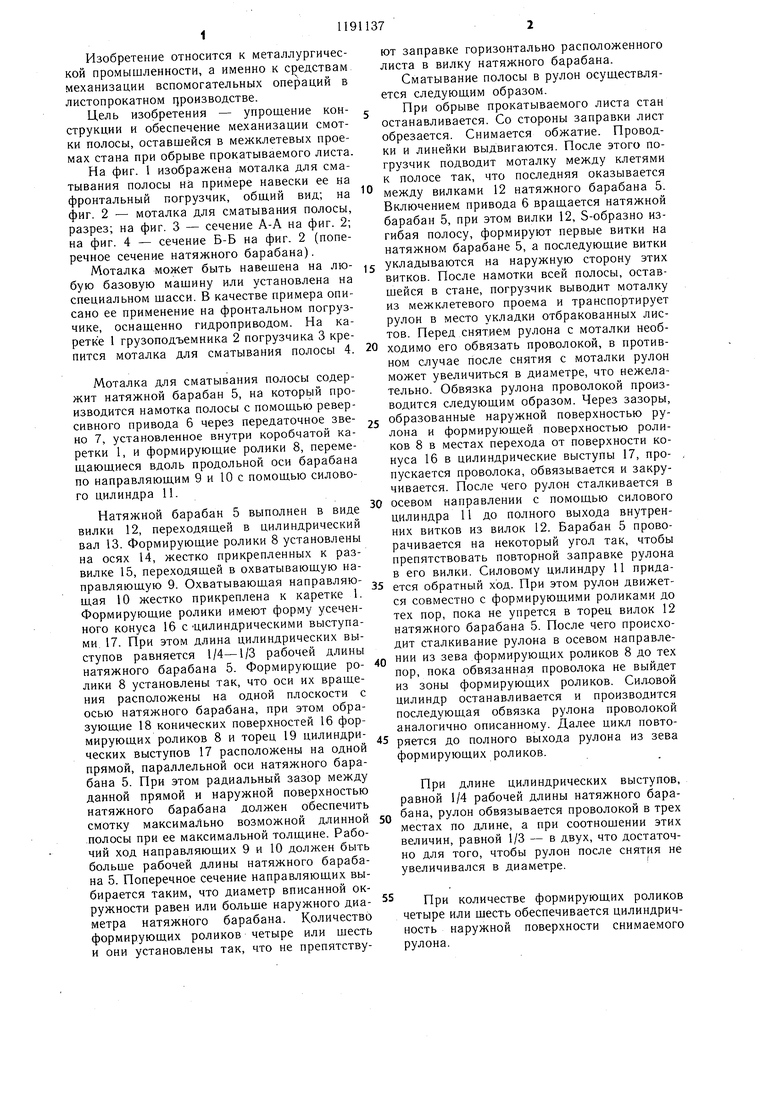

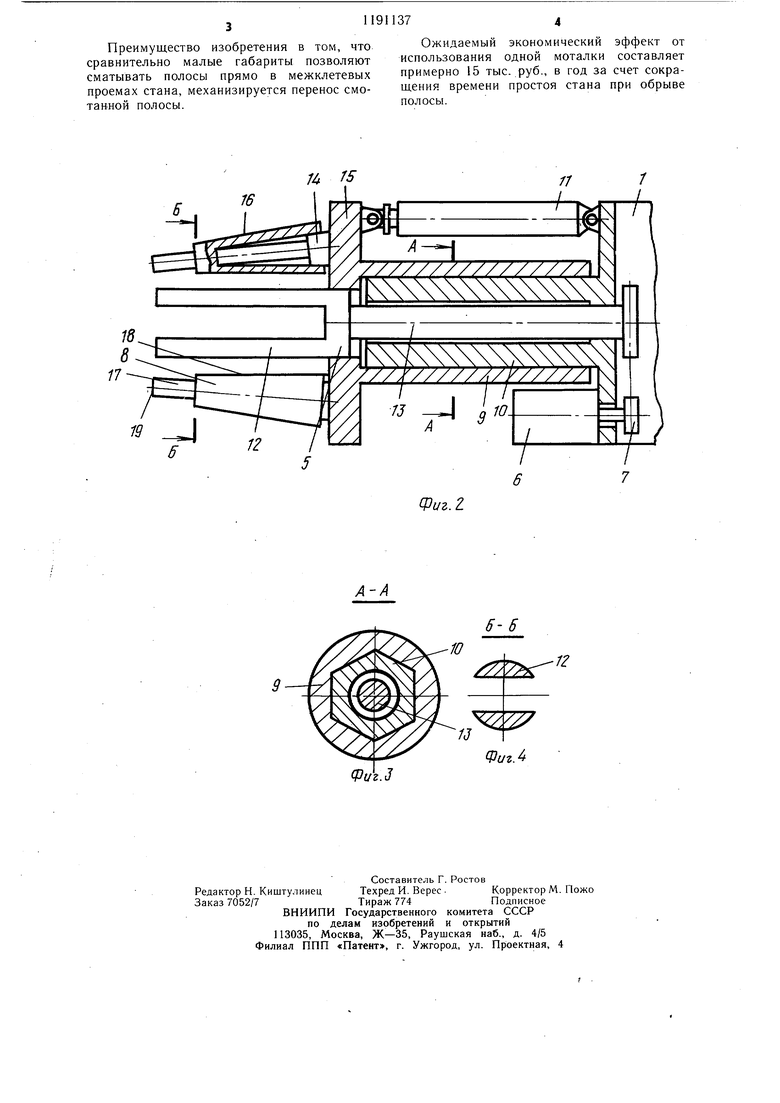

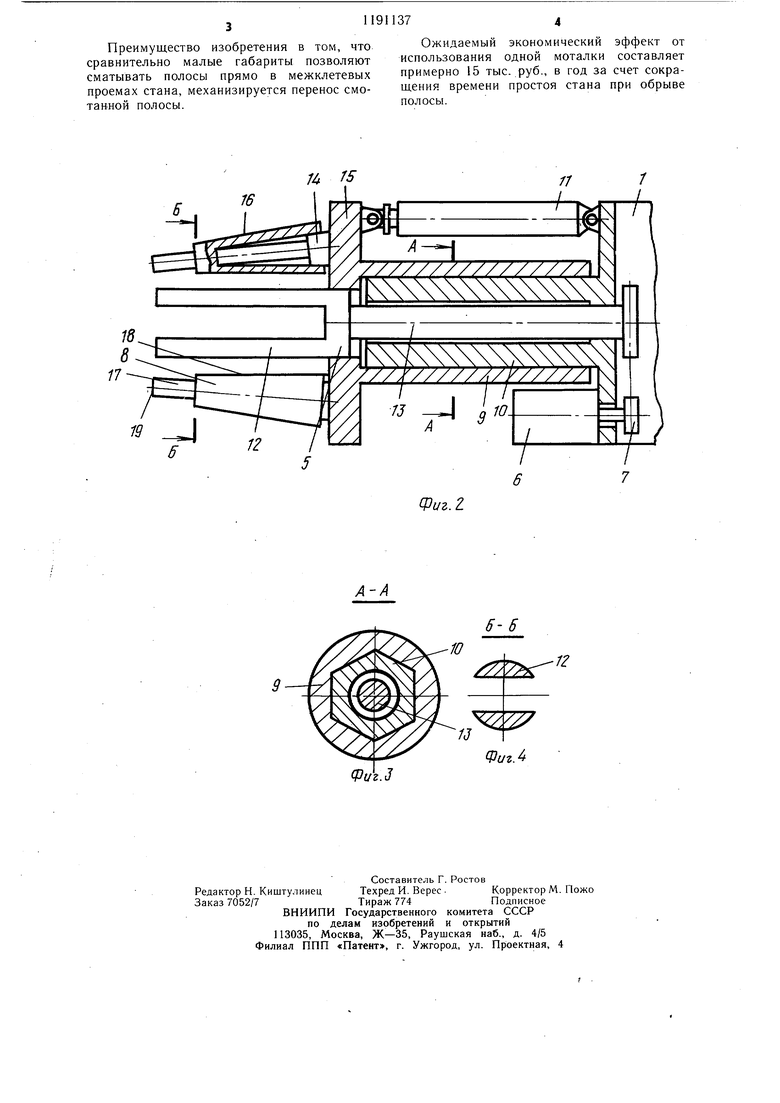

На фиг. 1 изображена моталка для сматывания полосы на примере навески ее на фронтальный погрузчик, обш,ий вид; на фиг. 2 - моталка для сматывания полосы, разрез; на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - сечение Б-Б на фиг. 2 (поперечное сечение натяжного барабана).

Моталка может быть навешена на любую базовую машину или установлена на специальном шасси. В качестве примера описано ее применение на фронтальном погрузчике, оснащенно гидроприводом. На каретке 1 грузоподъемника 2 погрузчика 3 крепится моталка для сматывания полосы 4.

Моталка для сматывания полосы содержит натяжной барабан 5, на который производится намотка полосы с помошью реверсивного привода 6 через передаточное звено 7, установленное внутри коробчатой каретки 1, и формирующие ролики 8, перемещаюшиеся вдоль продольной оси барабана по направляющим 9 и 10 с помошью силового цилиндра 11.

Натяжной барабан 5 выполнен в виде вилки 12, переходящей в цилиндрический вал 13. Формирующие ролики 8 установлены на осях 14, жестко прикрепленных к развилке 15, переходящей в охватывающую направляющую 9. Охватывающая направляющая 10 жестко прикреплена к каретке 1. Формирующие ролики имеют форму усеченного конуса 16 с Цилиндрическими выступами 17. При этом длина цилиндрических выступов равняется 1/4-1/3 рабочей длины натяжного барабана 5. Формирующие ролики 8 установлены так, что оси их вращения расположены на одной плоскости с осью натяжного барабана, при этом образующие 18 конических поверхностей 16 формирующих роликов 8 и торец 19 цилиндрических выступов 17 расположены на одной прямой, параллельной оси натяжного барабана 5. При этом радиальный зазор между данной прямой и наружной поверхностью натяжного барабана должен обеспечить смотку максимально возможной длинной полосы при ее максимальной толщине. Рабочий ход направляющих 9 и 10 должен быть больше рабочей длины натяжного барабана 5. Поперечное сечение направляющих выбирается таким, что диаметр вписанной окружности равен или больще наружного диаметра натяжного барабана. Количество формирующих роликов четыре или шесть и они установлены так, что не препятствуют заправке горизонтально расположенного листа в вилку натяжного барабана.

Сматывание полосы в рулон осуществляется следующим образом.

При обрыве прокатываемого листа стан останавливается. Со стороны заправки лист обрезается. Снимается обжатие. Проводки и линейки выдвигаются. После этого погрузчик подводит моталку между клетями к полосе так, что последняя оказывается

между вилками 12 натяжного барабана 5. Включением привода 6 вращается натяжной барабан 5, при этом вилки 12, S-образно изгибая полосу, формируют первые витки на натяжном барабане 5, а последующие витки

укладываются на наружную сторону этих витков. После намотки всей полосы, оставщейся в стане, погрузчик выводит моталку из межклетевого проема и транспортирует рулон в место укладки отбракованных листов. Перед снятием рулона с моталки необходимо его обвязать проволокой, в противном случае после снятия с моталки рулон может увеличиться в диаметре, что нежелательно. Обвязка рулона проволокой производится следующим образом. Через зазоры,

образованные наружной поверхностью рулона и формирующей поверхностью роликов 8 в местах перехода от поверхности конуса 16 в цилиндрические выступы 17, пропускается проволока, обвязывается и закручивается. После чего рулон сталкивается в

осевом направлении с помощью силового цилиндра 11 до полного выхода внутренних витков из вилок 12. Барабан 5 проворачивается на некоторый угол так, чтобы препятствовать повторной заправке рулона в его вилки. Силовому цилиндру 11 придается обратный ход. При этом рулон движется совместно с формирующими роликами до тех пор, пока не упрется в торец вилок 12 натяжного барабана 5. После чего происходит сталкивание рулона в осевом направлеНИИ из зева формирующих роликов 8 до тех пор, пока обвязанная проволока не выйдет из зоны формирующих роликов. Силовой цилиндр останавливается и производится последующая обвязка рулона проволокой аналогично описанному. Далее цикл повторяется до полного выхода рулона из зева формирующих роликов.

При длине цилиндрических выступов, равной 1/4 рабочей длины натяжного барабана, рулон обвязывается проволокой в трех местах по длине, а при соотношении этих величин, равной 1/3 - в двух, что достаточно для того, чтобы рулон после снятия не увеличивался в диаметре.

При количестве формирующих роликов четыре или шесть обеспечивается цилиндричность наружной поверхности снимаемого рулона.

Преимущество изобретения в том, что сравнительно малые габариты позволяют сматывать полосы прямо в межклетевых проемах стана, механизируется перенос смотанной полосы.

Ожидаемый экономический эффект от использования одной моталки составляет примерно 15 тыс. руб., в год за счет сокращения времени простоя стана при обрыве полосы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2008 |

|

RU2379139C1 |

| Натяжное устройство стана холодной прокатки сдвоенных полос | 1982 |

|

SU1044367A1 |

| Устройство для сматывания в рулон горячекатаной полосы | 1990 |

|

SU1733153A2 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАЗЖИМНОГО БАРАБАНА МОТАЛКИ | 2008 |

|

RU2431533C1 |

| Натяжное устройство стана холодной прокатки сдвоенной полосы | 1978 |

|

SU880537A1 |

| Моталка листового стана горячейпРОКАТКи | 1979 |

|

SU822944A1 |

| КАССЕТА МОТАЛКИ ГОРЯЧЕЙ ПОЛОСЫ | 1995 |

|

RU2082519C1 |

| Моталка горячей полосы | 1980 |

|

SU927363A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ С ФАЛЬЦЕВЫМ ШВОМ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2203169C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2004 |

|

RU2286858C2 |

1. МОТАЛКА ДЛЯ СМАТЫВАНИЯ ПОЛОСЫ, содержащая натяжной барабан с приводным валом и кассету с формирующими роликами, перемещающуюся с помощью силовых цилиндров, отличающаяся.тем, что, с целью упрощения конструкции и обеспечения механизации смотки полосы, оставшейся в межклетевых проемах стана при обрыве прокатываемого листа, моталка снабжена кареткой с пустотелой направляющей, внутри которой пропущен приводной вал барабана, выполненного в виде вилки с цилиндрической наружной поверхностью зубцов, при этом наружная поверхность направляющей выполнена в виде шестигранника, с поверхностями которого сопряжена с возможностью продольного перемещения кассета роликов. 2. Моталка по п. 1, отличающаяся тем, что формирующие ролики выполнены коническими с цилиндрическими выступами, имеющими длину, равную 1/4-1/3 рабочей длины натяжного барабана, при этом обраi зующие конических поверхностей роликов расположены параллельно оси натяжного барабана. со

Ориг..

6-6

Фиг А S

| Накопитель полосы рулонного типа | 1975 |

|

SU554026A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Ефименко С | |||

| П | |||

| Вальцовщик листопрокатных станов | |||

| М.: Металлургия, 1970, с | |||

| Соломорезка | 1918 |

|

SU157A1 |

| Устройство для разметки подлежащих сортированию и резанию лесных материалов | 1922 |

|

SU123A1 |

Авторы

Даты

1985-11-15—Публикация

1984-05-31—Подача