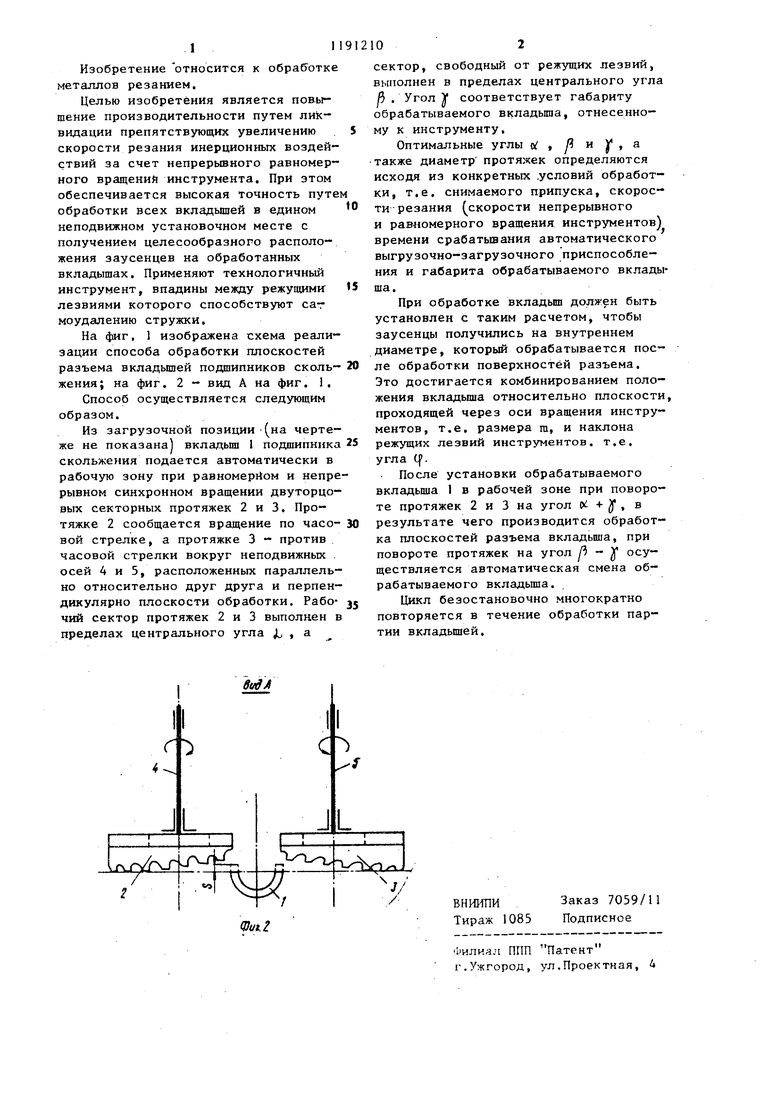

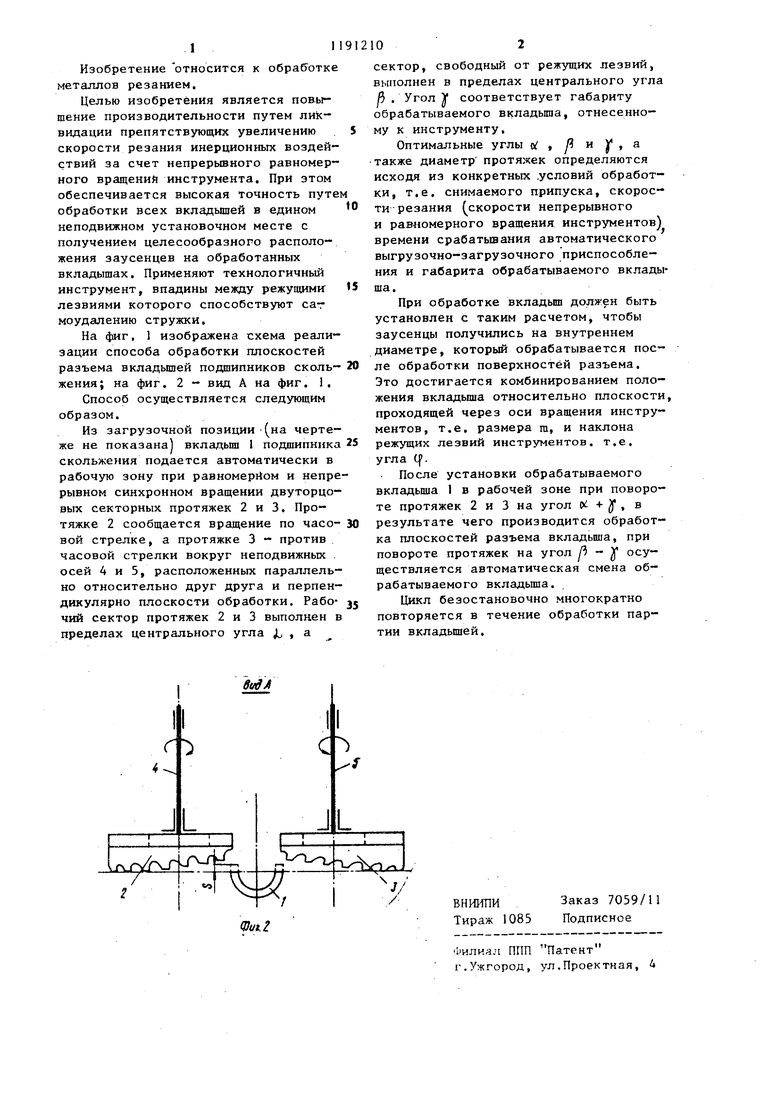

11 Изобретение относится к обработке металлов резанием. Целью изобретения является повышение производительности путем ликвидации препятствующих увеличению скорости резания инерционных воздействий за счет непрерывного равномерного вращений инструмента. При этом обеспечивается высокая точность путе обработки всех вкладышей в едином неподвижном установочном месте с получением целесообразного расположения заусенцев на обработанных вкладышах. Применяют технологичный инструмент, впадины между режущимк лезвиями которого способствуют саг моудалению стружки. На фиг, 1 изображена схема реализации способа обработки плоскостей разъема вкладышей подшипников скольжения; на фиг, 2 - вид А на фиг. 1. Способ осуществляется следующим образом. Из загрузочной позиции -(на чертеже не показана) вкладьш 1 подшипника скольжения подается автоматически в рабочую зону при равномерном и непре рывном синхронном вращении двуторцовых секторных протяжек 2 и 3, Протяжке 2 сообщается вращение по часовой стрелке, а протяжке 3 - против часовой стрелки вокруг неподвижных . осей 4 и 5, расположенных параллельно относительно друг друга и перпендикулярно плоскости обработки. Рабочий сектор протяжек 2 и 3 выполнен в пределах центрального угла , а. 102 сектор, свободный от режущих лезвий, выполнен в пределах центрального угла Я . Угол Y соответствует габариту обрабатываемого вкладыша, отнесенному к инструменту. Оптимальные углы , R и У а также диаметр протяжек определяются исходя из конкретных .условий обработки, т.е. снимаемого припуска, скорости- резания скорости непрерывного и равномерного вращения инструментов) времени срабатьшания автоматического выгрузочно-загрузочного приспособления и габарита обрабатываемого вкладыша. При обработке вкладыш должен быть установлен с таким расчетом, чтобы заусенцы получились на внутреннем диаметре, который обрабатывается после обработки поверхностей разъема. Это достигается комбинированием положения вкладьш1а относительно плоскости, проходящей через оси вращения инструментов, т.е. размера т, и наклона режущих лезвий инструментов, т.е. угла Cj. После установки обрабатываемого вкладьша 1 в рабочей зоне при повороте протяжек 2 и 3 на угол (х + J , в результате чего производится обработка плоскостей разъема вкладьопа, при повороте протяжек на угол / осуществляется автоматическая смена обрабатываемого вкладьша. Цикл безостановочно многократно повторяется в течение обработки партии вкладьш1ей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Непрерывно-протяжной станок | 1982 |

|

SU1115869A1 |

| Сферический подшипник скольжения | 1988 |

|

SU1612132A1 |

| Полуавтоматическая линия для зачистки отливок | 1987 |

|

SU1423277A1 |

| Протяжной автомат | 1979 |

|

SU850334A1 |

| Станок для расточки канавок во вкладышах подшипников | 1983 |

|

SU1194594A1 |

| ИНСТРУМЕНТ ДЛЯ УДАЛЕНИЯ ЗАУСЕНЦЕВ, В ЧАСТНОСТИ С НЕКРУГЛЫХ ВЫЕМОК В ДЕТАЛЯХ (ВАРИАНТЫ), НОЖ ДЛЯ УДАЛЕНИЯ ЗАУСЕНЦЕВ И СПОСОБ УДАЛЕНИЯ ЗАУСЕНЦЕВ | 2013 |

|

RU2602917C2 |

| Устройство для снятия заусенцев с вкладышей подшипников скольжения и очистки их наружной поверхности | 1985 |

|

SU1297994A1 |

| СПОСОБ КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ВКЛАДЫШЕЙ ПОДШИПНИКОВ | 2003 |

|

RU2245230C2 |

| СПОСОБ ПРОТЯГИВАНИЯ УШКОВ ДЕТАЛИ ТИПА "ВИЛКА РУЛЕВОГО УПРАВЛЕНИЯ" И ПРОТЯЖНОЙ БЛОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2321477C1 |

| Способ обработки вкладышей подшипников скольжения | 1986 |

|

SU1400797A2 |

СПОСОБ ОБРАБОТКИ ПЛОСКОСТЕЙ РАЗЪЕМА ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ, заключающийся в том, что обработка плоскостей ведется одновременно двумя протяжками, при холостом ходе которых производится автоматическая смена обрабатываемых вкладышей, отличающийся тем, что, с целью повышения производительности, обработку осуществляет торцовыми секторными симметрично установленными относительно оси обрабатываемого вкладыша протяжками, которым сообщают равиомерное синхронное и непрерывное вращение в противопололрных направлениях вокруг параллельных между собой и перпендикулярных относительно обрабатываемых плоскостей неподвижных осей.

| Протяжной автомат | 1979 |

|

SU860993A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-11-15—Публикация

1983-03-31—Подача