Изобретение относится к металлургии, конкретно к производству биметаллов методом пакетиой прокатки.

Целью изобретения является повышение качества соединения слоев за счет предотвращения проникновения продуктов электросварки между слоями.

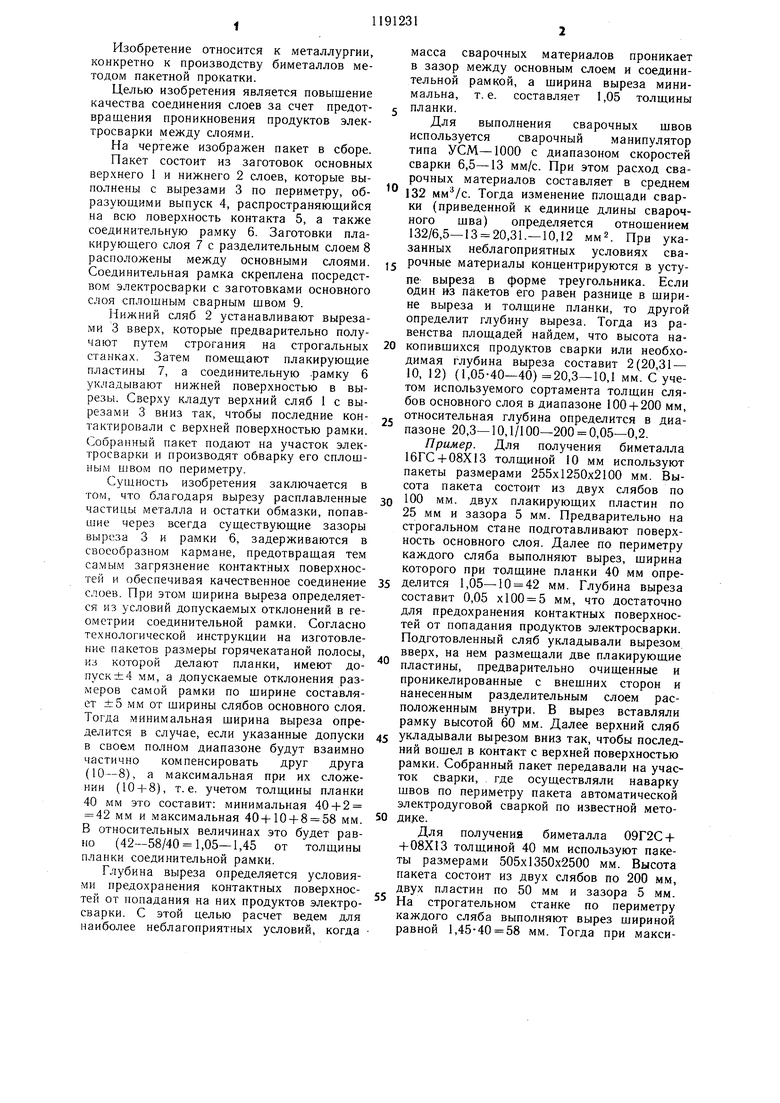

На чертеже изображен пакет в сборе.

Пакет состоит из заготовок основных верхнего 1 и нижнего 2 слоев, которые выполнены с вырезами 3 по периметру, образуюидими выпуск 4, распространяющийся на всю поверхность контакта 5, а также соединительную рамку 6. Заготовки плакирующего слоя 7 с разделительным слоем 8 расположены между основными слоями. Соединительная рамка скреплена посредством электросварки с заготовками основного слоя сплошным сварным швом 9.

Нижний сляб 2 устанавливают вырезами 3 вверх, которые предварительно получают путем строгания на строгальных станках. Затем помещают плакирующие пластины 7, а соединительную .рамку 6 укладывают нижней поверхностью в вырезы. Сверху кладут верхний сляб 1 с вырезами 3 вниз так, чтобы последние контактировали с верхней поверхностью рамки. Собранный пакет подают на участок электросварки и производят обварку его сплощны.м швом по периметру.

Сущность изобретения заключается в том, что благодаря вырезу расплавленные частицы металла и остатки обмазки, попавшие через всегда существующие зазоры выреза 3 и рамки 6, задерживаются в своеобразном кармане, предотвращая тем самым загрязнение контактных поверхностей и обеспечивая качественное соединение слоев. При этом ширина выреза определяется из условий допускаемых отклонений в геометрии соединительной рамки. Согласно технологической инструкции на изготовление пакетов размеры горячекатаной полосы, КЗ которой делают планки, имеют допуск ±4 мм, а допускаемые отклонения размеров самой рамки по ширине составляет ±5 мм от ширины слябов основного слоя. Тогда минимальная ширина выреза определится в случае, если указанные допуски в своем полном диапазоне будут взаимно частично компенсировать друг друга (10-8), а максимальная при их сложении (10Ч-8), т.е. учетом толщины планки 40 мм это составит: минимальная 40 + 2 42 мм и максимальная 40+10-f8 58 мм. В относительных величинах это будет равно (42-58/40 1,05-1,45 от толщины планки соединительной рамки.

Глубина выреза определяется условиями предохранения контактных поверхностей от попадания на них продуктов электросварки. С этой целью расчет ведем для наиболее неблагоприятных условий, когда

масса сварочных материалов проникает в зазор между основным слоем и соединительной рамкой, а ширина выреза минимальна, т.е. составляет 1,05 толщины планки.

Для выполнения сварочных щвов используется сварочный манипулятор типа УСМ-1000 с диапазоном скоростей сварки 6,5-13 мм/с. При этом расход сварочных материалов составляет в среднем

132 . Тогда изменение площади сварки (приведенной к единице длины сварочного щва) определяется отнощением 132/6,5-13 20,31.-10,12 мм2. При указанных неблагоприятных условиях сварочные материалы концентрируются в уступе выреза в форме треугольника. Если один из пакетов его равен разнице в щирине выреза и толщине планки, то другой определит глубину выреза. Тогда из равенства площадей найдем, что высота накопившихся продуктов сварки или необходимая глубина выреза составит 2(20,31 - 10, 12) (1,05-40-40) 20,3-10,1 мм. С учетом используемого сортамента толщин слябов основного слоя в диапазоне 100 + 200 мм, относительная глубина определится в диапазоне 20,3-10,1/100-200 0,05-0,2.

Пример. Для получения биметалла 16ГС+08X13 толщиной 10 мм используют пакеты размерами 255x1250x2100 мм. Высота пакета состоит из двух слябов по

100 мм. двух плакирующих пластин по 25 мм и зазора 5 мм. Предварительно на строгальном стане подготавливают поверхность основного слоя. Далее по периметру каждого сляба выполняют вырез, щирина которого при толщине планки 40 мм определится 1,05-10 42 мм. Глубина выреза составит 0,05 х100 5 мм, что достаточно для предохранения контактных поверхностей от попадания продуктов электросварки. Подготовленный сляб укладывали вырезом вверх, на нем размещали две плакирующие

пластины, предварительно очищенные и проникелированные с внешних сторон и нанесенным разделительным слоем расположенным внутри. В вырез вставляли рамку высотой 60 мм. Далее верхний сляб

укладывали вырезом вниз так, чтобы последний вошел в контакт с верхней поверхностью рамки. Собранный пакет передавали на участок сварки, где осуществляли наварку швов по периметру пакета автоматической электродуговой сваркой по известной методике.

Для получения биметалла 09Г2С + +08X13 толщиной 40 мм используют пакеты размерами 505x1350x2500 мм. Высота пакета состоит из двух слябов по 200 мм, двух пластин по 50 мм и зазора 5 мм.

На строгательном станке по периметру каждого сляба выполняют вырез шириной равной 1,45-40 58 мм. Тогда при максимальном зазоре в (58-40) 18 мм глубина выреза должна составить 0,2-200 400 мм. Сборку пакета осуществляли по указанной последовательности.

Для получения биметалла 09Г2С + +08X13 толщиной 25 мм используют пакеты размерами 355x1350x2100 мм. Высота пакета состоит из двух слябов по 145 мм, двух пластин по 30 мм и зазора 5 мм. На строгальном станке по периметру каждого сляба выполняют вырез шириной равной 1,25 40 50 мм. Глубина выреза при зазоре в (50-40)10 составляет 0,125-145 18 мм.

что обеспечивает сохранность контактных поверхностей от загрязнения. Сборку пакета осуществляли по указанному порядку.

Далее пакеты нагревали в методических печах и прокатывали по известным технологическим режимам без изменений.

Использование предлагаемой конструкции пакета обеспечивает снижение брака по несплошности соединения слоев при производстве двухслойной стали fe среднем на 1,5-2,5% на 1т, что позволяет получить экономический эффект в сумме 60-100 тыс. руб в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пакет для получения многослойных листов | 1981 |

|

SU959954A1 |

| Пакет для получения многослойныхлиСТОВ | 1979 |

|

SU812476A1 |

| Пакет для получения многослойных листов | 1987 |

|

SU1523285A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНЫХ ПЛАКИРОВАННЫХ ЛИСТОВ | 2002 |

|

RU2225781C2 |

| Пакет для получения многослойных листов | 1978 |

|

SU724312A1 |

| Пакет для получения двухслойныхлиСТОВ | 1979 |

|

SU812478A1 |

| ПАКЕТ ДЛЯ ПРОИЗВОДСТВА БИМЕТАЛЛОВ ПРОКАТКОЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2381093C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНЫХ БИМЕТАЛЛИЧЕСКИХ ЛИСТОВ СТАЛЬ-ТИТАН СВАРКОЙ ВЗРЫВОМ | 2000 |

|

RU2174458C2 |

| БИМЕТАЛЛИЧЕСКИЙ СТАЛЬНОЙ ПАКЕТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2234400C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЛИСТА | 2009 |

|

RU2421312C2 |

ПАКЕТ ДЛЯ ПРОИЗВОДСТВА МНОГОСЛОЙНЫХ ЛИСТОВ, состоящий из заготовок плакирующего и основного слоев, соединенных планками герметизирующей рамки, отличающийся тем, что, с целью повышения качества многослойных листов на заготовке основного слоя выполнен вырез по периметру под герметизирующую рамку, глубиной 0,05-0,2 толщины основного слоя, а шириной 1,05-1,45 толщины планки герметизирующей рамки. (Л со го со

| Пакет для получения многослойныхлиСТОВ | 1979 |

|

SU812476A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-11-15—Публикация

1983-04-08—Подача