2.Устройство по п. 1, отличающееся тем, что площади поперечного сечения каждого верхнего меридианального паза и хордного отверстия выбраны равными.

3.Устройство по пп. 1 и 2, отличающееся тем, что площадь поперечного сечения каждого нижнего меридианального паза выбрана равной сумме площадей поперечных сечений верхнего меридианального паза и хордного отверстия.

4.Устройство по пп. 1-3, отличающееся тем, что продольные оси каждого верхнего меридианального паза и хордного отверстия

расположены в одной вертикальной плоскости.

5. Устройство по пп. 1-4, отличающееся тем, что опоясывающий канал имеет в поперечном сечении форму трапеции, одна из сторон которой образована продолжением образующей хордного отверстия, размещенного под углом 40-42° к вертикали, а основания трапеции образованы двумя горизонтальными плоскостями, отстоящими от горизонтальной плоскости симметрии гомогенизатора на одинаковом расстоянии, составляющем 1,0-1,2 диаметра хордного отверстия гомогенизатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КРАСНОГО ПИЩЕВОГО КРАСИТЕЛЯ | 1993 |

|

RU2041898C1 |

| ЗАПОРНОЕ УСТРОЙСТВО ЛИТЬЕВОЙ МАШИНЫ | 1973 |

|

SU362700A1 |

| Запорное устройство литьевой машины | 1988 |

|

SU1599223A1 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ МЕТАЛЛА ПОД ДЕЙСТВИЕМ ПЕРЕПАДА ДАВЛЕНИЯ И СПОСОБ ЛИТЬЯ МЕТАЛЛА ПОД ДЕЙСТВИЕМ ПЕРЕПАДА ДАВЛЕНИЯ | 1990 |

|

RU2023533C1 |

| Обратный клапан пластицирующего червяка литьевой машины | 1990 |

|

SU1740188A1 |

| Плунжерный блок клапанного гомогенизатора | 1983 |

|

SU1119639A1 |

| Узел пластикации литьевой машины | 1987 |

|

SU1412983A1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ МАЛОВЯЗКИХ ВЗРЫВЧАТЫХ СМЕСЕЙ И ЗАЛИВКИ ИМИ БОЕПРИПАСОВ БЕСКУСКОВЫМ ИЛИ ВАКУУМ-КУСКОВЫМ СПОСОБАМИ | 1966 |

|

SU1841114A1 |

| Проточный клапан | 2024 |

|

RU2823413C1 |

| Роторная машина для литья пластмасс под давлением | 1990 |

|

SU1717388A1 |

1. ЗАПОРНОЕ УСТРОЙСТВО ЛИТЬЕВОЙ МАШИНЫ, содержащее корпус, торпеду, гайку, вертикально расположенный запорный клапан с гомогенизатором, имеющим в верхней части входную полость в виде полусферы, сообщенную со средней частью гомогенизатора, отличающееся тем. что, с целью повыщения качества переработки наполненного материала за счет интенсификации его гомогенизации и разогрева перед впрыском в пресс-форму, гомогенизатор выполнен сферическим и размещен в двух полусферах, которые образованы внутренними поверхностями корпуса и гайки, причем в нижней части гомогенизатора выполнена выходная полость в виде усеченного конуса, в которой с возможностью осевого перемещения относительно гомогенизатора установлен запорный клапан, а в средней части гомогенизатора выполнен опоясывающий канал, сообщенный с входной полостью верхними меридианальными пазами и хордными отверстиями, и с выходной полостью - нижними меридианальными пазами, смещенными относительно .верхних на половину га и образующими между собой ребра с направляющими скосами в верхней их части. (;о со ел

1

Изобретение относится к переработке полимерных материалов и нанесения из них покрытий и может быть использовано в мащиностроении.

Цель изобретения - повышение качества переработки наполненного материала за счет интенсификации его гомогенизации и разогрева перед впрыском в пресс-форму.

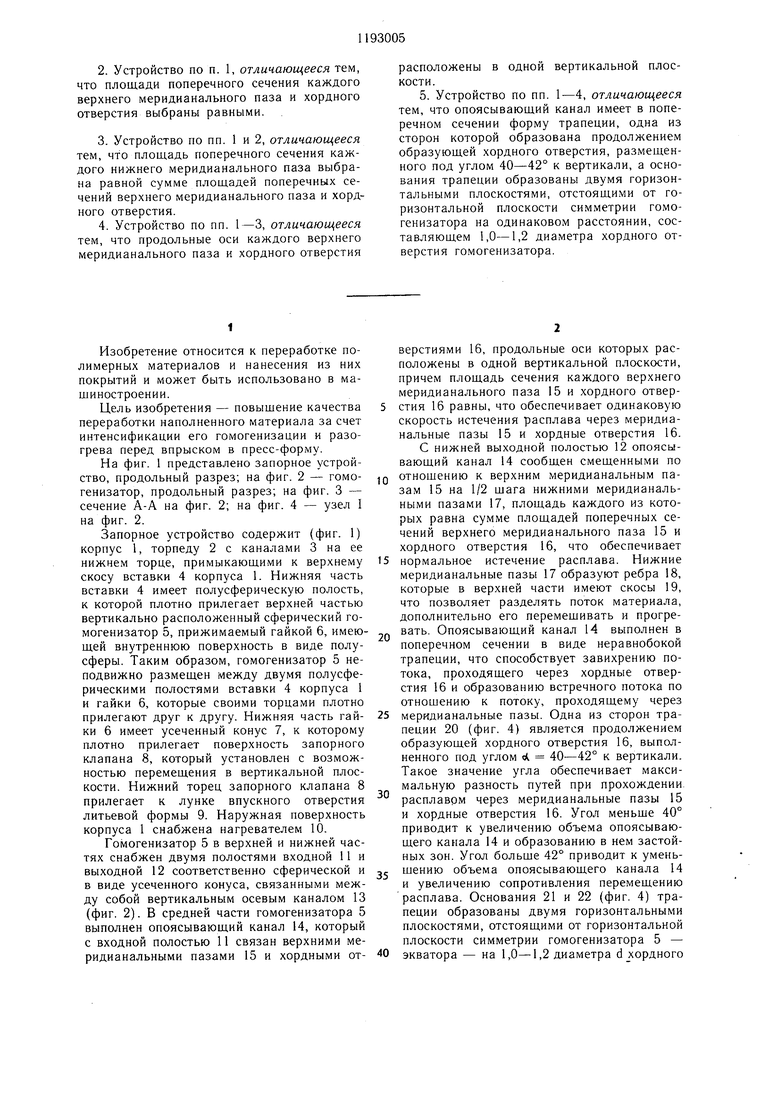

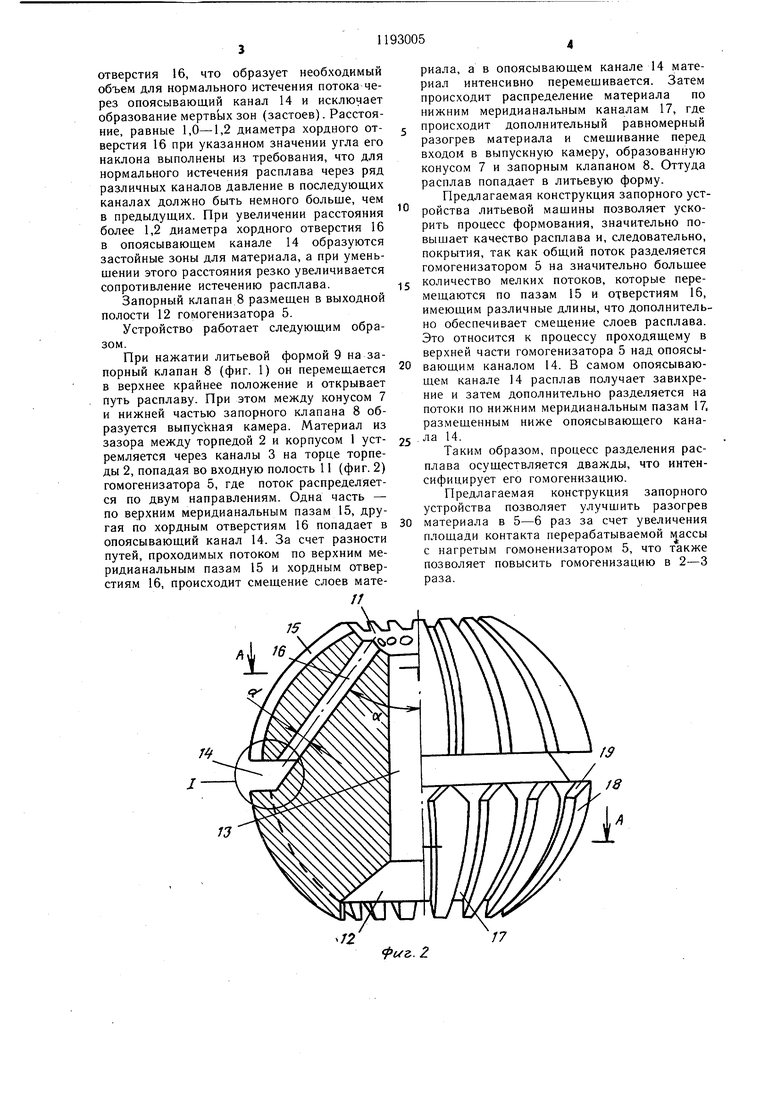

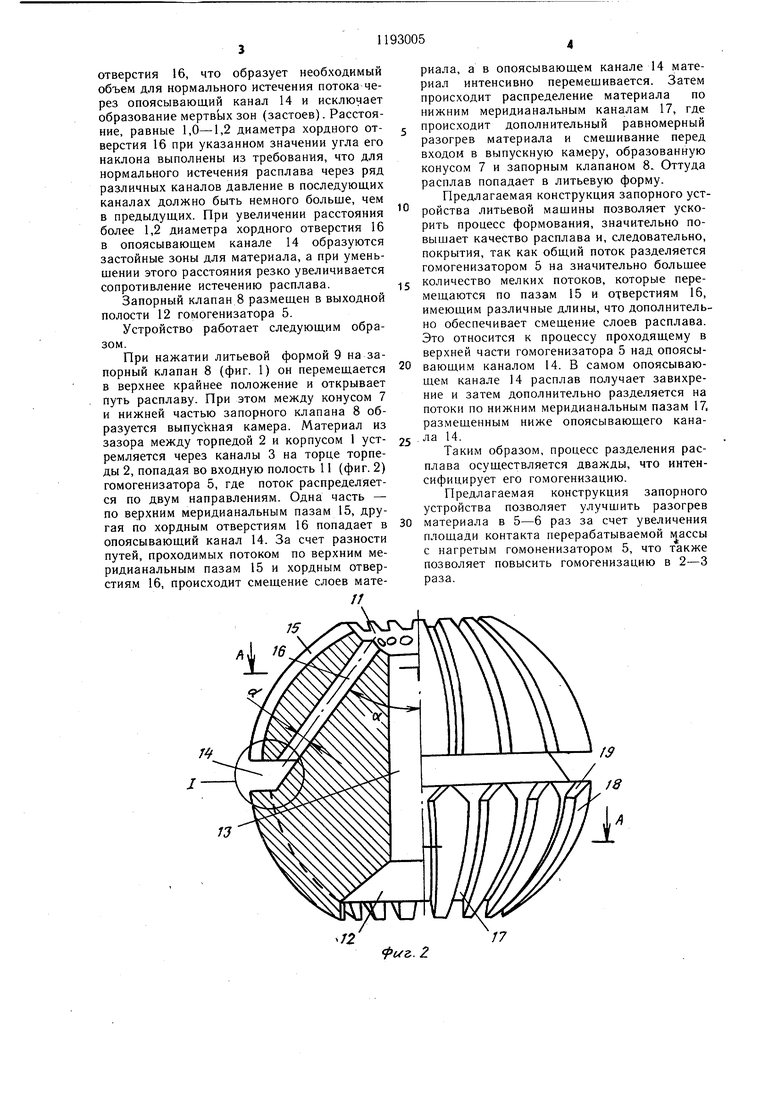

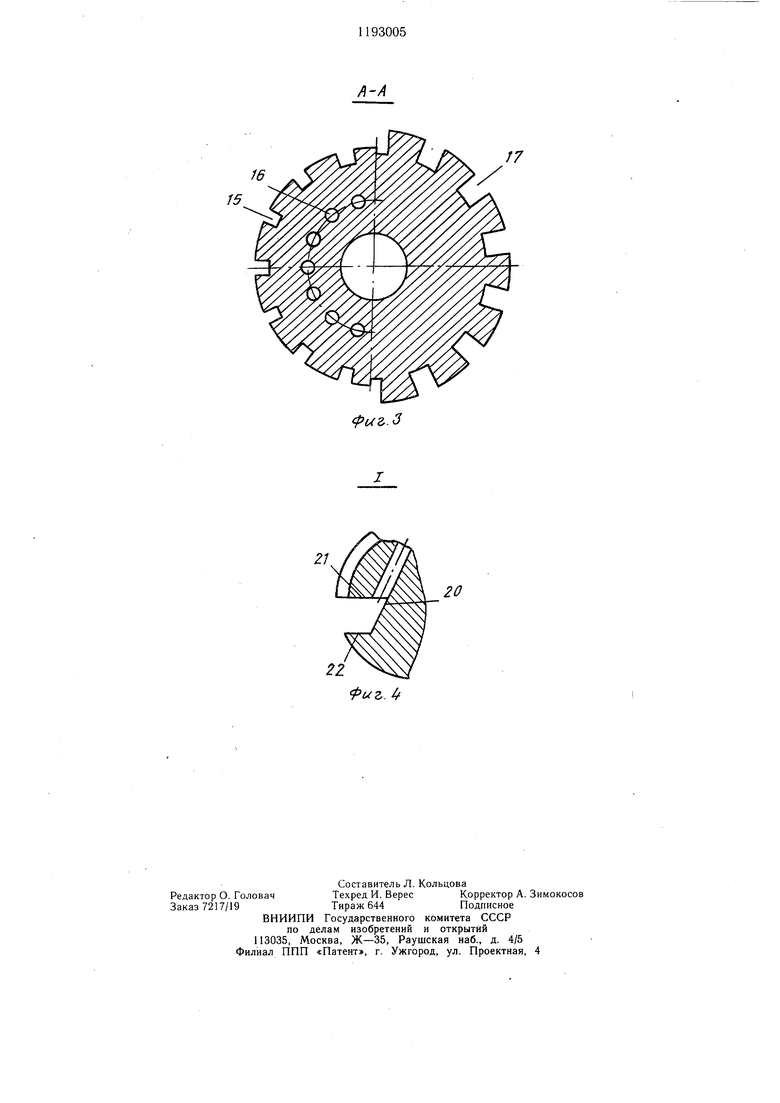

На фиг. 1 представлено запорное устройство, продольный разрез; на фиг. 2 - гомогенизатор, продольный разрез; на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - узел I на фиг. 2.

Запорное устройство содержит (фиг. 1) корпус 1, торпеду 2 с каналами 3 на ее нижнем торце, примыкающими к верхнему скосу вставки 4 корпуса 1. Нижняя часть вставки 4 имеет полусферическую полость, к которой плотно прилегает верхней частью вертикально расположенный сферический гомогенизатор 5, прижимаемый гайкой 6, имеющей внутреннюю поверхность в виде полусферы. Таким образом, гомогенизатор 5 неподвижно размещен между двумя полусферическими полостями вставки 4 корпуса 1 и гайки 6, которые своими торцами плотно прилегают друг к другу. Нижняя часть гайки б имеет усеченный конус 7, к которому плотно прилегает поверхность запорного клапана 8, который установлен с возможностью перемещения в вертикальной плоскости. Нижний торец запорного клапана 8 прилегает к лунке впускного отверстия литьевой формы 9. Наружная поверхность корпуса 1 снабжена нагревателем 10.

Гомогенизатор 5 в верхней и нижней частях снабжен двумя полостями входной 11 и выходной 12 соответственно сферической и в виде усеченного конуса, связанными между собой вертикальным осевым каналом 13 (фиг. 2). В средней части гомогенизатора 5 выполнен опоясывающий канал 14, который с входной полостью 11 связан верхними меридианальными пазами 15 и хордными отверстиями 16, продольные оси которых расположены в одной вертикальной плоскости, причем площадь сечения каждого верхнего меридианального паза 15 и хордного отверстия 16 равны, что обеспечивает одинаковую скорость истечения расплава через меридианальные пазы 15 и хордные отверстия 16. С нижней выходной полостью 12 опоясывающий канал 14 сообщен смещенными по

Q отнощению к верхним меридианальным пазам 15 на 1/2 щага нижними меридианальными пазами 17, площадь каждого из которых равна сумме площадей поперечных сечений верхнего меридианального паза 15 и хордного отверстия 16, что обеспечивает

5 нормальное истечение расплава. Нижние меридианальные пазы 17 образуют ребра 18, которые в верхней части имеют скосы 19, что позволяет разделять поток материала, дополнительно его перемещивать и прогревать. Опоясывающий канал 14 выполнен в поперечном сечении в виде неравнобокой трапеции, что способствует завихрению потока, проходящего через хордные отверстия 16 и образованию встречного потока по отношению к потоку, проходящему через

5 меридианальные пазы. Одна из сторон трапеции 20 (фиг. 4) является продолжением образующей хордного отверстия 16, выполненного под углом «1 40-42° к вертикали. Такое значение угла обеспечивает максимальную разность путей при прохождении расплавом через меридианальные пазы 15 и хордные отверстия 16. Угол меньше 40° приводит к увеличению объема опоясывающего канала 14 и образованию в нем застойных зон. Угол больще 42° приводит к уменьшению объема опоясывающего канала 14 и увеличению сопротивления перемещению расплава. Основания 21 и 22 (фиг. 4) трапеции образованы двумя горизонтальными плоскостями, отстоящими от горизонтальной плоскости симметрии гомогенизатора 5 -

экватора - на 1,0-1,2 диаметра d хордного

отверстия 16, что образует необходимый объем для нормального истечения потока через опоясывающий канал 14 и исключает образование мертвых зон (застоев). Расстояние, равные 1,0-1,2 диаметра хордного отверстия 16 при указанном значении угла его наклона выполнены из требования, что для нормального истечения расплава через ряд различных каналов давление в последующих каналах должно быть немного больше, чем в предыдущих. При увеличении расстояния более 1,2 диаметра хордного отверстия 16 в опоясывающем канале 14 образуются застойные зоны для материала, а при уменьшении этого расстояния резко увеличивается сопротивление истечению расплава.

Запорный клапан 8 размешен в выходной полости 12 гомогенизатора 5.

Устройство работает следующим образом.

При нажатии литьевой формой 9 на запорный клапан 8 (фиг. 1) он перемещается в верхнее крайнее положение и открывает путь расплаву. При этом между конусом 7 и нижней частью запорного клапана 8 образуется выпускная камера. Материал из зазора между торпедой 2 и корпусом 1 устремляется через каналы 3 на торце торпеды 2, попадая во входную полость 11 (фиг. 2) гомогенизатора 5, где поток распределяется по двум направлениям. Одна часть - по верхним меридианальным пазам 15, другая по хордным отверстиям 16 попадает в опоясывающий канал 14. За счет разности путей, проходимых потоком по верхним меридианальным пазам 15 и хордным отверстиям 16, происходит смещение слоев мате15

риала, а в опоясывающем канале 14 материал интенсивно перемешивается. Затем происходит распределение материала по нижним меридианальным каналам 17, где происходит дополнительный равномерный разогрев материала и смешивание перед входом в выпускную камеру, образованную конусом 7 и запорным клапаном 8. Оттуда расплав попадает в литьевую форму.

Предлагаемая конструкция запорного уст0ройства литьевой машины позволяет ускорить процесс формования, значительно повышает качество расплава и, следовательно, покрытия, так как общий поток разделяется гомогенизатором 5 на значительно большее

5 количество мелких потоков, которые перемещаются по пазам 15 и отверстиям 16, имеюшим различные длины, что дополнительно обеспечивает смещение слоев расплава. Это относится к процессу проходящему в верхней части гомогенизатора 5 над опоясы0 веющим каналом 14. В самом опоясывающем канале 14 расплав получает завихрение и затем дополнительно разделяется на потоки по нижним меридианальным пазам 17, размещенным ниже опоясывающего кана. ла 14.

Таким образом, процесс разделения расплава осуществляется дважды, что интенсифицирует его гомогенизацию.

Предлагаемая конструкция запорного устройства позволяет улучшить разогрев материала в 5-6 раз за счет увеличения

0 площади контакта перерабатываемой массы с нагретым гомоненизатором 5, что также позволяет повысить гомогенизацию в 2-3 раза.

16

((г.З

| Запирающееся сопло литьевых машин для пластмасс | 1975 |

|

SU551184A1 |

| Солесос | 1922 |

|

SU29A1 |

| ЗАПОРНОЕ УСТРОЙСТВО ЛИТЬЕВОЙ МАШИНЫ | 0 |

|

SU362700A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1985-11-23—Публикация

1984-06-08—Подача