Изобретение относится к полимерному машиностроению и может быть использова но для переработки термопластичных полимерных материалов на роторно-литьевых машинах с объемом впрыска 8-32 см .

Известна машина .для литья под давлением термопластов, содержащая размещенную на станине планшайбу с приводом ее вращения, смонтированные на планшайбе разъемные формы с механизмом их запи- рания, устройством автоматического удаления изделия, механизм приготовления расплава с устройством впрыска, систему загрузки и систему охлаждения.

Эта машина обладает высокой производительностью, но в ней ввиду потерь давления в сложной гидросистеме, утечек расплава полимера при переходе его из неподвижного механизма приготовления рас,- плава к подвижным формам через подвижную планшайбу и цилиндр впрыска

ухудшается качество изделий за счет попадания деструктированного полимера в форму....

Известна также роторная машина для литья пластмасс под давлением, содержащая размещенные на поворотной планшайбе инжекционные цилиндры, привод инжекционных цилиндров, систему загрузки, соединенную радиальными материалоп- роводами с инжекционными цилиндрами.

Недостатком этой машины также остается высокая энергоемкость ввиду потерь давления в гидросистеме, а также высокая трудоемкость изготовления ввиду наличия большого количества гидравлических шлангов, надежного уплотнения по всему периметру ротора.

Цель изобретения - снижение энергоемкости машины..Поставленная цель достигается тем, что формы и корпуса инжекционных цилиндров

s|

СО 00 00

смонтированы с возможностью относительного перемещения, а привод инжекционных цилиндров выполнен в виде не менее двух излучателей, последовательно установленных на неподвижном кольцевом основании, и подпружиненных концентраторов, связанных с поршнями инжекционных цилиндров.

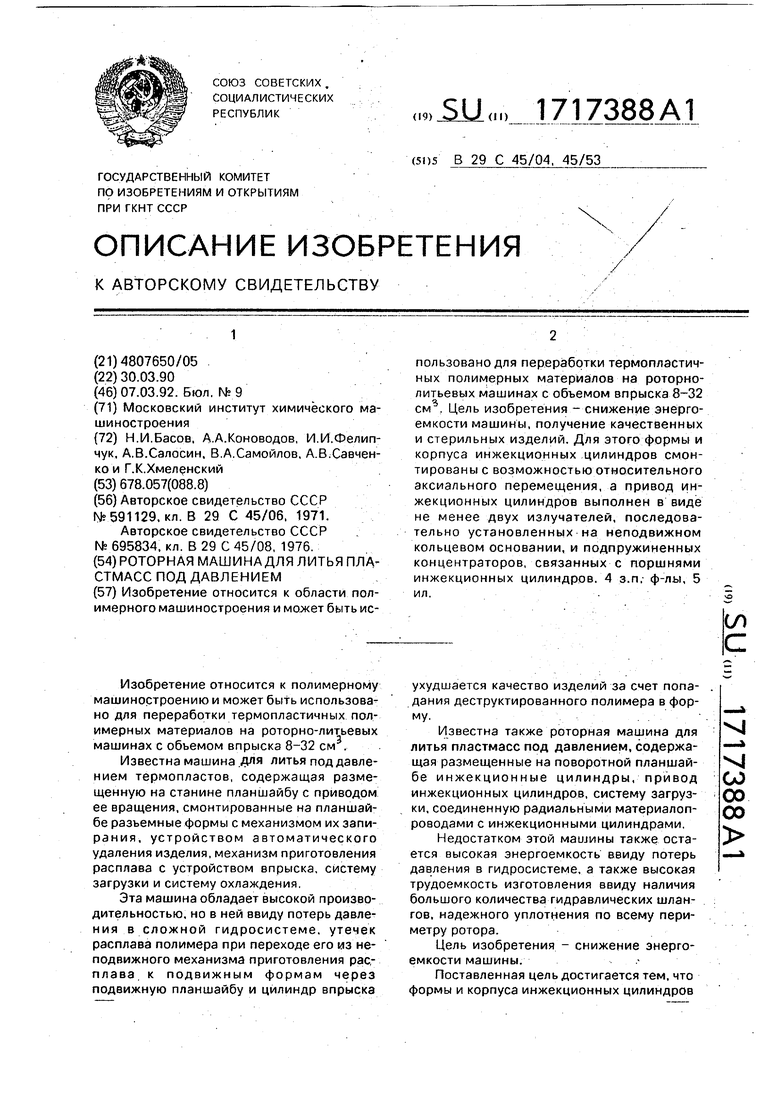

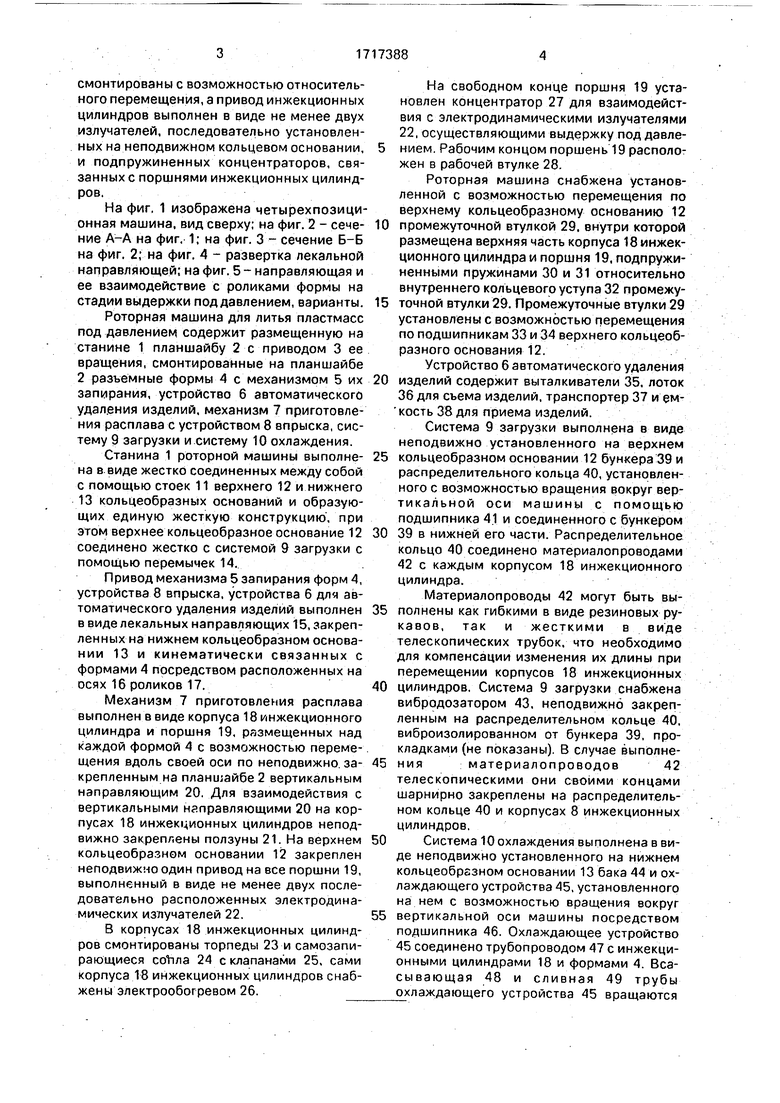

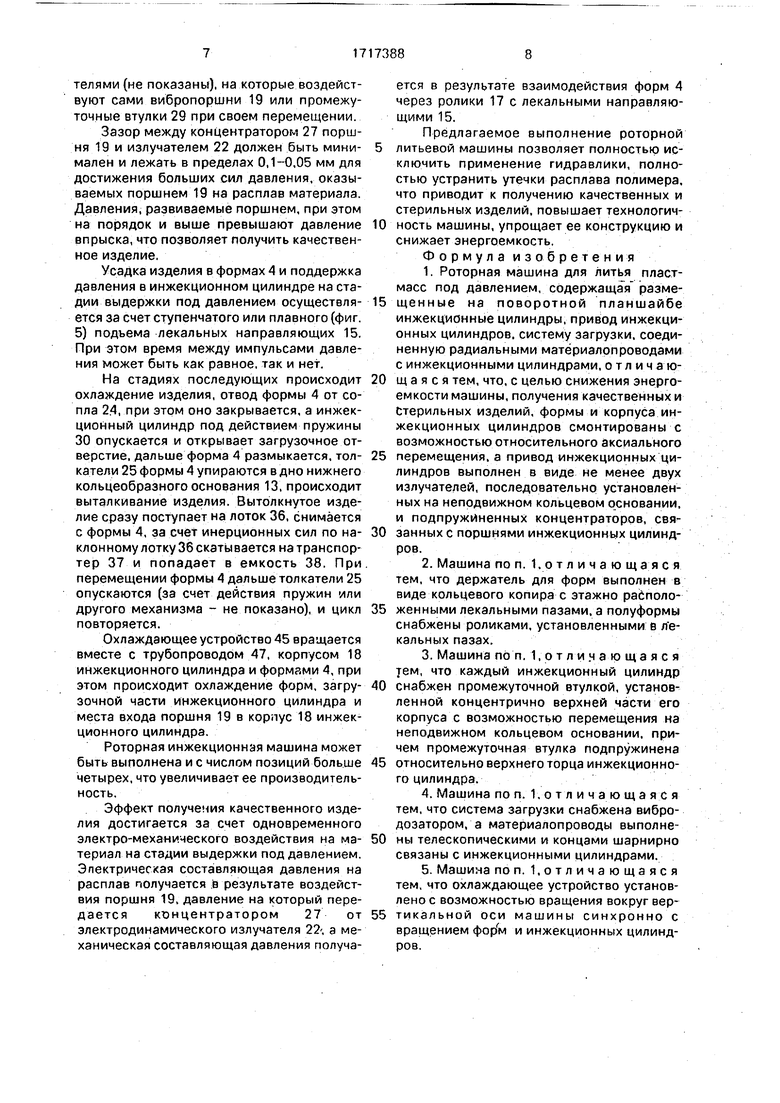

На фиг. 1 изображена четырехпозици- онная машина, вид сверху; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2; на фиг. 4 - развертка лекальной направляющей; на фиг. 5 - направляющая и ее взаимодействие с роликами формы на стадии выдержки под давлением, варианты. Роторная машина для литья пластмасс под давлением содержит размещенную на станине 1 планшайбу 2 с приводом 3 ее вращения, смонтированные на планшайбе 2 разъемные формы 4 с механизмом 5 их запирания, устройство 6 автоматического удаления изделий, механизм 7 приготовления расплава с устройством 8 впрыска, систему 9 загрузки и систему 10 охлаждения.

Станина 1 роторной машины выполнена в виде жестко соединенных между собой с помощью стоек 11 верхнего 12 и нижнего 13 кольцеобразных оснований и образующих единую жесткую конструкцию, при этом верхнее кольцеобразное основание 12 соединено жестко с системой 9 загрузки с помощью перемычек 14.

Привод механизма 5 запирания форм 4, устройства 8 впрыска, устройства 6 для автоматического удаления изделий выполнен в виде лекальных направляющих 15, закрепленных на нижнем кольцеобразном основании 13 и кинематически связанных с формами 4 посредством расположенных на осях 16 роликов 17.

Механизм 7 приготовления расплава выполнен в виде корпуса 18инжекционного цилиндра и поршня 19, размещенных над каждой формой 4 с возможностью перемещения вдоль своей оси по неподвижно, закрепленным на планшайбе 2 вертикальным направляющим 20. Для взаимодействия с вертикальными направляющими 20 на корпусах 18 инжекционных цилиндров неподвижно закреплены ползуны 21. На верхнем кольцеобразном основании 12 закреплен неподвижно один привод на все поршни 19, выполненный в виде не менее двух последовательно расположенных электродинамических излучателей 22.

В корпусах 18 инжекционных цилиндров смонтированы торпеды 23 и самозапирающиеся со1пла 24 с клапанами 25, сами корпуса 18 инжекционных цилиндров снабжены электрообогревом 26.

На свободном конце поршня 19 установлен концентратор 27 для взаимодействия с электродинамическими излучателями 22, осуществляющими выдержку под давлением. Рабочим концом поршень 19 расположен в рабочей втулке 28.

Роторная машина снабжена установленной с возможностью перемещения по верхнему кольцеобразному основанию 12

0 промежуточной втулкой 29. внутри которой размещена верхняя часть корпуса 18 инжек- ционного цилиндра и поршня 19. подпружиненными пружинами 30 и 31 относительно внутреннего кольцевого уступа 32 промежу5 точной втулки 29. Промежуточные втулки 29 установлены с возможностью перемещения по подшипникам 33 и 34 верхнего кольцеобразного основания 12.

Устройство 6 автоматического удаления

0 изделий содержит выталкиватели 35. лоток 36 для съема изделий, транспортер 37 и ем- кость 38 для приема изделий.

Система 9 загрузки выполнена в виде неподвижно установленного на верхнем

5 кольцеобразном основании 12 бункера 39 и распределительного кольца 40, установленного с возможностью вращения вокруг вер- тикальной оси машины с помощью подшипника 41 и соединенного с бункером

0 39 в нижней его части. Распределительное кольцо 40 соединено материалопроводами 42 с каждым корпусом 18 инжекционного цилиндра.

Материаленроводы 42 могут быть вы5 полнены как гибкими в виде резиновых рукавов, так и жесткими в виде телескопических трубок, что необходимо для компенсации изменения их длины при перемещении корпусов 18 инжекционных

0 цилиндров. Система 9 загрузки снабжена вибродозатором 43, неподвижно закрепленным на распределительном кольце 40. виброизолированном от бункера 39, прокладками (не показаны). В случае выполне5 нияматериалопроводов42

телескопическими они своими концами шарнирно закреплены на распределительном кольце 40 и корпусах 8 инжекционных цилиндров.

0 Система 10 охлаждения выполнена в виде неподвижно установленного на нижнем кольцеобразном основании 13 бака 44 и охлаждающего устройства 45, установленного на нем с возможностью вращения вокруг

5 вертикальной оси машины посредством подшипника 46. Охлаждающее устройство 45 соединено трубопроводом 47 с инжекци- онными цилиндрами 18 и формами 4. Всасывающая 48 и сливная 49 трубы охлаждающего устройства 45 вращаются

вместе с ним, причем всасывающая Труба 48 расположена по оси вращения устройства.

В корпусах 18 инжекционных цилиндров и формах 4 выполнены каналы 50 и 51 для охлаждения. На нижнем кольцеобразном основании 13 установлен подшипник 52 для взаимодействия с вертикальными направляющими 20 и подшипник 53 для опоры планшайбы 2.

Распределительное кольцо 40 и охлаждающее устройство 45 жестко связаны с корпусами 18 инжекционных цилиндров посредством спиц (не показаны) и вращаются все вместе одновременно.

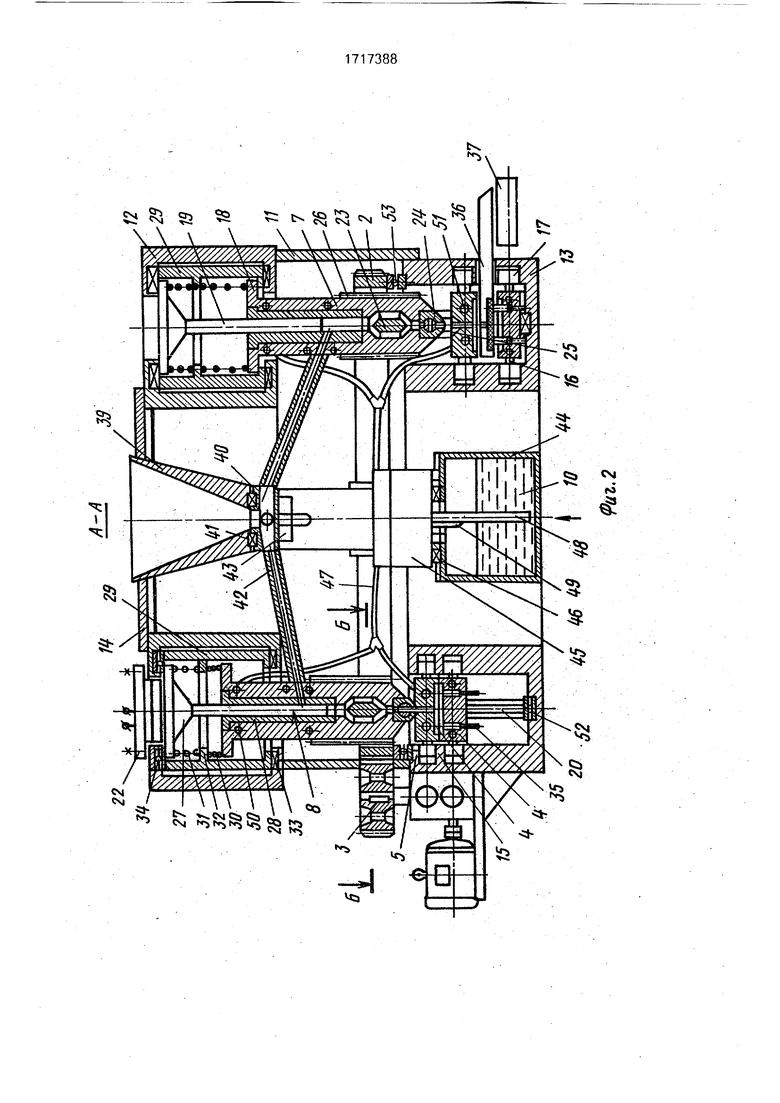

На фиг. 4 показана развертка лекальной направляющей 15, где по зонам разбиты следующие стадии процесса: I -.смыкание формы; II - подвод формы к соплу; 111 - запирание формы; IV - впрыск расплава в форму; V - выдержка под давлением; Vt -: охлаждение изделия; VII - отвод-формы от сопла; VIII - размыкание формы; IX - выталкивание и съем изделия.

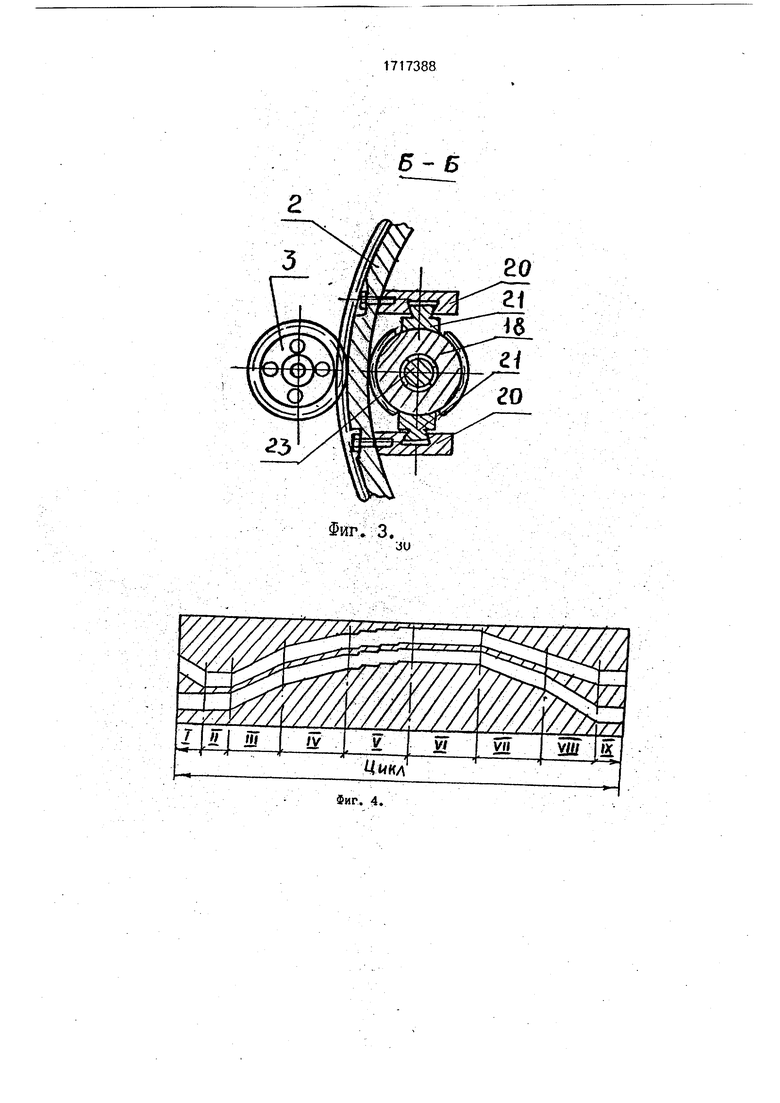

На фиг. 5 показана увеличенная развертка стадии выдержки под давлением и под- литки, а также показаны моменты приложения импульсных ударов подпитывающего устройства.

Импульсный удар наносится непосредственно перед подъемом (горкой) направляющей (фиг. 5а). При этом импульсы давления могут прилагаться как равномерно по длине лекальной направляющей (а-Ь), так и неравномерно (при этом обязательно условие а Ь, так как на первоначальной стадии подпитки необходимо более интенсивно подпитывать изделия). Подъем лекальной направляющей на этой стадии необходим, чтобы компенсировать объем материала, выдавленный из инжекционного цилиндра в форму.

Роторная машина для литья под давлением пластмасс работает следующим образом.

Гранулированный полимерный материал от пневмозагрузчика (не показан) загружается в бункер 39, где через распределительное кольцо 40 м материа- лопроводы 42 поступает в корпус 18 инжекционных цилиндров за счет силы тяжести, вибрационных сил, развиваемых вибродозатором 43, и центробежных сил за счет вращения распределительного кольца 40 вместе с материалопроводами 42 и инжек- ционными цилиндрами.

Цикл начинается с позиции, когда произошел съем изделия. В этой позиции находится правый корпус 18 инжекционного цилиндра (фиг. 2). Форма 4 разомкнута, поршень 19 находится в поднятом положении.

открывая загрузочное отверстие в корпусе 18 инжекционного. цилиндра, через которое поступают гранулы материала. Вращение происходит по часовой стрелке и 5 передается через планшайбу 2 и шестерню 3 привода вращения. Планшайба 2 закреплена через подшипниковый узел 53 на нижнем кольцеобразном основании 13.

На первой стадии происходит смыкание

0 формы 4, которая с помощью роликов 17 катится по лекальным направляющим 15. Каждая пара литьевых форм 4 перемещается по кругу заодно со своим инжекционным цилиндром, так как они вместе закреплены на

5 планшайбе 2 посредством направляющих 20 и ползунов 21, и при этом формы 4 и инжекционный цилиндр могут перемещаться друг относительно друга только в верти- кальной плоскости. Далее формы,

0 перемещаясь в сомкнутом состоянии одновременно по лекальным направляющим 15 и направляющим 20, подводятся к соплу 24, и происходит запирание форм 4 (механизм запирания не показан). В момент касания

5 сопло самооткрывается путем поворота клапана 25 (механизм поворота не показан). Литьевая форма. 4, поднимаясь по лекальным направляющим 15, поднимает инжекционный цилиндр, пружины 30 при этом

0 сжимаются. В процессе перемещения корпуса 18 инжекционного цилиндра вверх поршень 19 остается неподвижным и сначала перекрывает загрузочное отверстие корпуса 18 инжекционного цилиндра, а затем

5 проталкиваетгранулы материала в нижнюю часть корпуса 18 инжекционного цилиндра, где они плавятся за счет действия обогрева 26. Расплав материала продавливается через торпеду 23, сопло 24 и впрыскивается в

0 форму 4. Давление впрыска при этом незначительно, так как впрыск осуществляется в свободную полость формы 4.

После окончания стадии впрыска корпус 18 инжекционного цилиндра с поршнем

5 19 и формой 4 подходит к позиции, где расположены электродинамические излучатели 22 (фиг. 2, левый инжекционный цилиндр). Проходя последовательно под излучателями 22, поршень 19 получает от каж0 дого импульс давления, перемещается вниз, сжимая пружины 31, подпитывает расплавом полимера формуемое изделие в форме 4. Затем под действием упругих сил пружины 31 поршень возвращается в исход5 ное положение.

Подача электрического импульса на излучатели 22 происходит от электропривода, который вынесен за роторную машину (не показан), а момент срабатывания электропривода определяется конечными выключагелями (не показаны), на которые воздействуют сами вибропоршни 19 или промежуточные втулки 29 при своем перемещении.

Зазор между концентратором 27 поршня 19 и излучателем 22 должен быть минимален и лежать в пределах 0,1-0,05 мм для достижения больших сил давления, оказываемых поршнем 19 на расплав материала. Давления, развиваемые поршнем, при этом на порядок и выше превышают давление впрыска, что позволяет получить качественное изделие.

Усадка изделия в формах 4 и поддержка давления в инжекционном цилиндре на стадии выдержки под давлением осуществляется за счет ступенчатого или плавного (фиг. 5) подъема лекальных направляющих 15. При этом время между импульсами давления может быть как равное, так и нет.

На стадиях последующих происходит охлаждение изделия, отвод формы 4 от сопла 24, при этом оно закрывается, а инжек- ционный цилиндр под действием пружины 30 опускается и открывает загрузочное отверстие, дальше форма 4 размыкается, толкатели 25 формы 4 упираются в дно нижнего кольцеобразного основания 13, происходит выталкивание изделия. Вытолкнутое изделие сразу поступает на лоток 36, снимается с формы 4, за счет инерционных сил по наклонному лотку 36 скатывается на транспортер 37 и попадает в емкость 38. При. перемещении формы 4 дальше толкатели 25 опускаются (за счет действия пружин или другого механизма - не показано), и цикл повторяется.

Охлаждающее устройство 45 вращается вместе с трубопроводом 47, корпусом 18 инжекционного цилиндра и формами 4, при этом происходит охлаждение форм, загрузочной части инжекционного цилиндра и места входа поршня 19 в корпус 18 инжекционного цилиндра.

Роторная инжекционная машина может быть выполнена и с числом позиций больше четырех, что увеличивает ее производительность.

Эффект получения качественного изделия достигается за счет одновременного электро-механического воздействия на материал на стадии выдержки под давлением. Электрическая составляющая давления на расплав получается и результате воздействия поршня 19, давление на который передается концентратором 27 от электродинамического излучателя 22, а механическая составляющая давления получается в результате взаимодействия форм 4 через ролики 17 с лекальными направляющими 15.

Предлагаемое выполнение роторной

литьевой машины позволяет полностью исключить применение гидравлики, полностью устранить утечки расплава полимера, что приводит к получению качественных и стерильных изделий, повышает технологичность машины, упрощает ее конструкцию и снижает энергоемкость.

Формула изобретения

1.Роторная машина для литья пластмасс под давлением, содержащая размещенные на поворотной планшайбе инжекционные цилиндры, привод инжекци- онных цилиндров, систему загрузки, соединенную радиальными материален роводами с инжекционными цилиндрами, отличающ а я с я тем, что. с целью снижения энергоемкости машины, получения качественных и стерильных изделий, формы и корпуса ин- жекционных цилиндров смонтированы с возможностью относительного аксиального

перемещения, а привод инжекционных цилиндров выполнен в виде не менее двух излучателей, последовательно установленных на неподвижном кольцевом основании, и подпружиненных концентраторов, сеязанных с поршнями инжекционных цилиндров.

2.Машина по п. 1. о т л и ч а ю ща я с я тем, что держатель для форм выполнен в виде кольцевого копира с этажно расположенными лекальными пазами, а полуформы снабжены роликами, установленными в кальных пазах.

3.Машина по п. 1, о т ли .ч а ю ща я с я тем, что каждый инжекционный цилиндр

снабжен промежуточной втулкой, установленной концентрично верхней части его корпуса с возможностью перемещения на неподвижном кольцевом основании, причем промежуточная втулка подпружинена

относительно верхнего торца инжекционного цилиндра.

4.Машина по п. 1, о т л и чаю щ а я с я тем, что система загрузки снабжена вибродозатором, а материаленроводы выполнены телескопическими и концами шарнирно связаны с инжекционными цилиндрами.

5.Машина поп. 1,отличающаяся тем, что охлаждающее устройство установлено с возможностью вращения вокруг вертикальной оси машины синхронно с вращением фор м и инжекционных цилиндров.

fes/

о

fcC

M

22

ы

27

35 / 20 .

А-А

33

12 23

52

/ /-У

#. # Ю щ

ЮОО

Г- л /

//7

«

V

16 25

13

| название | год | авторы | номер документа |

|---|---|---|---|

| Ротор инжекции роторно-конвейерной литьевой машины | 1989 |

|

SU1703474A1 |

| ГОРЯЧЕКАНАЛЬНЫЙ БЛОК МНОГОГНЕЗДНОЙ ЛИТЬЕВОЙ ФОРМЫ ДЛЯ ТЕРМОПЛАСТОВ | 1984 |

|

RU2032543C1 |

| Механизм запирания форм многопозиционной литьевой машины | 1982 |

|

SU1058788A1 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2008222C1 |

| Роторно-конвейерная машина для переработки реактопластов | 1980 |

|

SU870173A1 |

| Машина для литья пластмассовых изделий под давлением | 1990 |

|

SU1705109A1 |

| Машина для литья пластмассовых изделий под давлением | 1990 |

|

SU1705108A1 |

| Роторно-конвейерная литьевая машина | 1989 |

|

SU1666324A1 |

| РОТОРНО-ПОРШНЕВАЯ МАШИНА | 1996 |

|

RU2107822C1 |

| Литьевая машина для термопластов | 1973 |

|

SU509443A1 |

Изобретение относится к области полимерного машиностроения и может быть использовано для переработки термопластичных полимерных материалов на роторно- литьевых машинах с объемом впрыска8-32 см, Цель изобретения - снижение энергоемкости машины, получение качественных и стерильных изделий. Для этого формы и корпуса инжекционных цилиндров смонтированы с возможностью относительного аксиального перемещения, а привод инжекционных цилиндров выполнен в виде не менее двух излучателей, последовательно установленных на неподвижном кольцевом основании, и подпружиненных концентраторов, связанных с поршнями инжекционных цилиндров. 4 з.п,- ф-лы, 5 ИЛ.-.- .. СП с

Риг. 2

Фиг. 3.

5-5

JU

Фиг. 4.

ЬО

(-,

s

e

| Машина для литья термопластов по давлением | 1971 |

|

SU591129A3 |

| Солесос | 1922 |

|

SU29A1 |

| Литьевая машина для пластмасс | 1976 |

|

SU695834A1 |

| кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-03-07—Публикация

1990-03-30—Подача