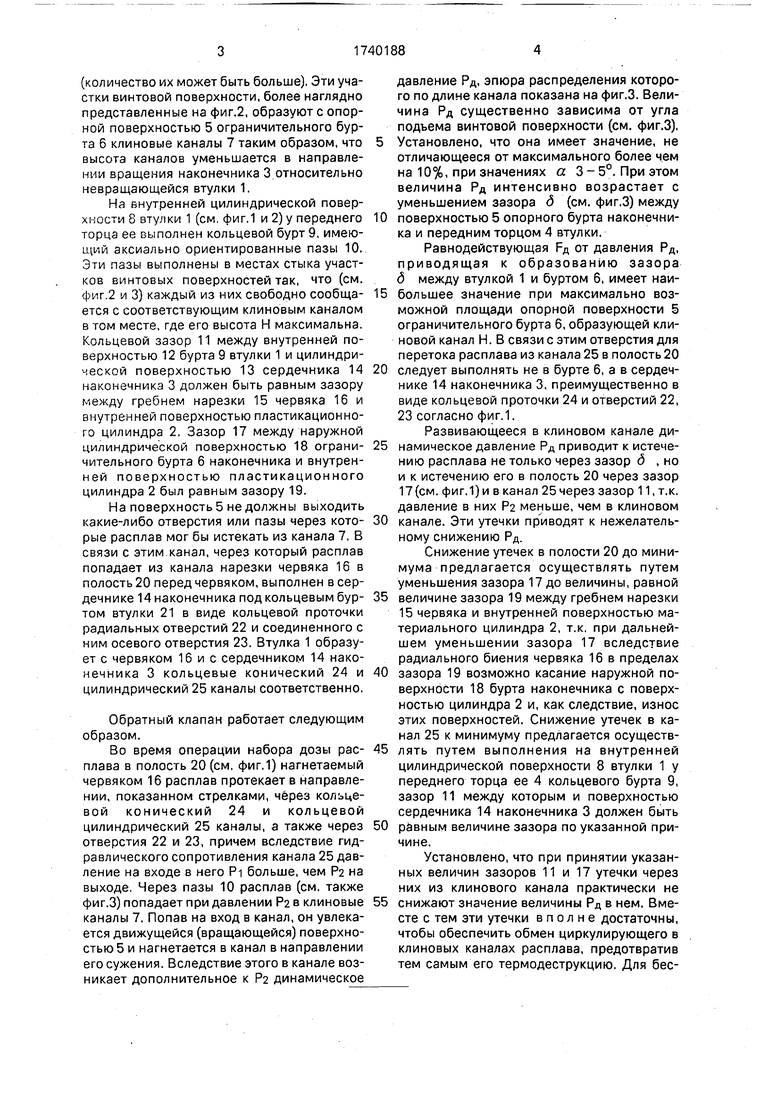

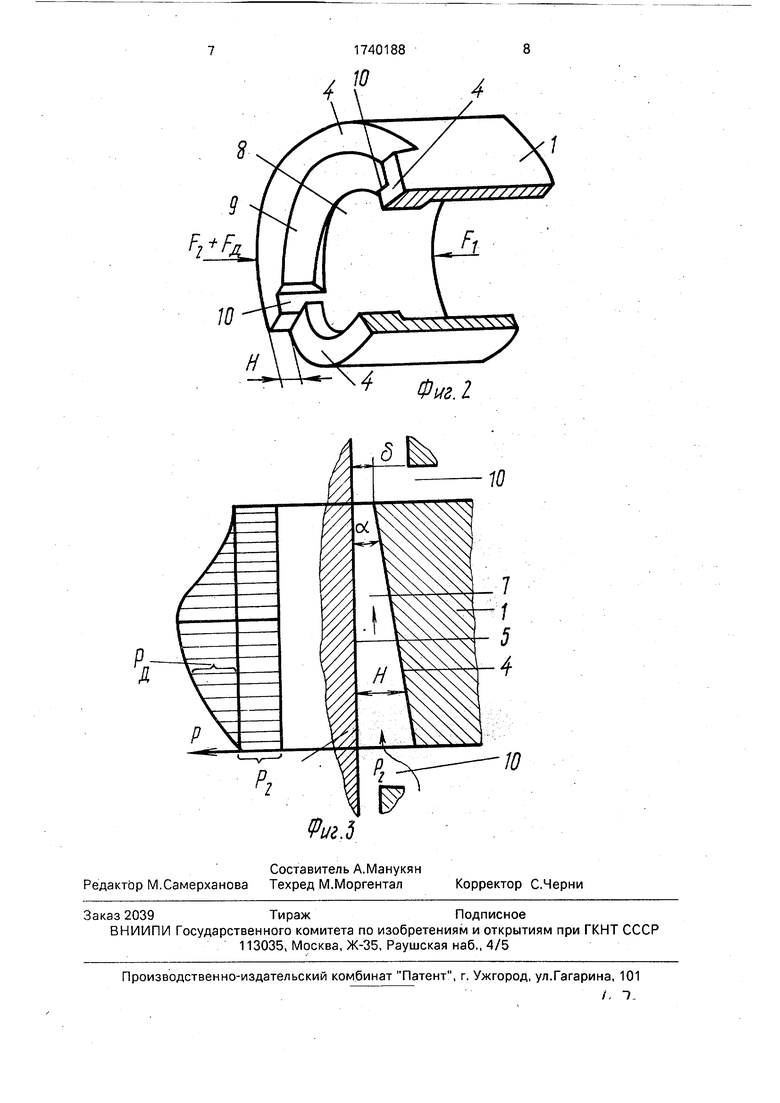

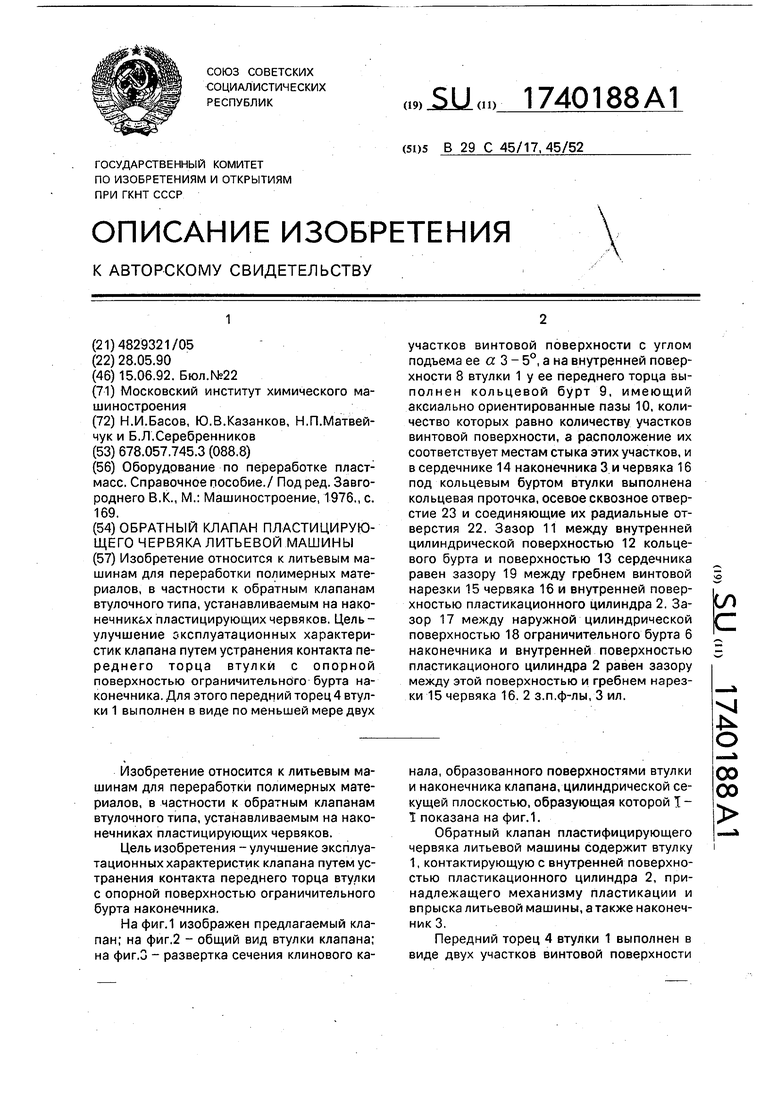

(количество их может быть больше). Эти участки винтовой поверхности, более наглядно представленные на фиг.2, образуют с опорной поверхностью 5 ограничительного бурта 6 клиновые каналы 7 таким образом, что высота каналов уменьшается в направлении вращения наконечника 3 относительно невращающейся втулки 1.

На внутренней цилиндрической поверхности 8 втулки 1 (см. фиг.1 и 2) у переднего торца ее выполнен кольцевой бурт 9, имеющий аксиально ориентированные пазы 10. Эти пазы выполнены в местах стыка участков винтовых поверхностей так, что (см. фиг.2 и 3) каждый из них свободно сообща- ется с соответствующим клиновым каналом в том месте, где его высота Н максимальна. Кольцевой зазор 11 между внутренней поверхностью 12 бурта 9 втулки 1 и цилиндрической поверхностью 13 сердечника 14 наконечника 3 должен быть равным зазору между гребнем нарезки 15 червяка 16 и внутренней поверхностью пластикационно- го цилиндра 2. Зазор 17 между наружной цилиндрической поверхностью 18 ограни- чительного бурта 6 наконечника и внутренней поверхностью пластикационного цилиндра 2 был равным зазору 19.

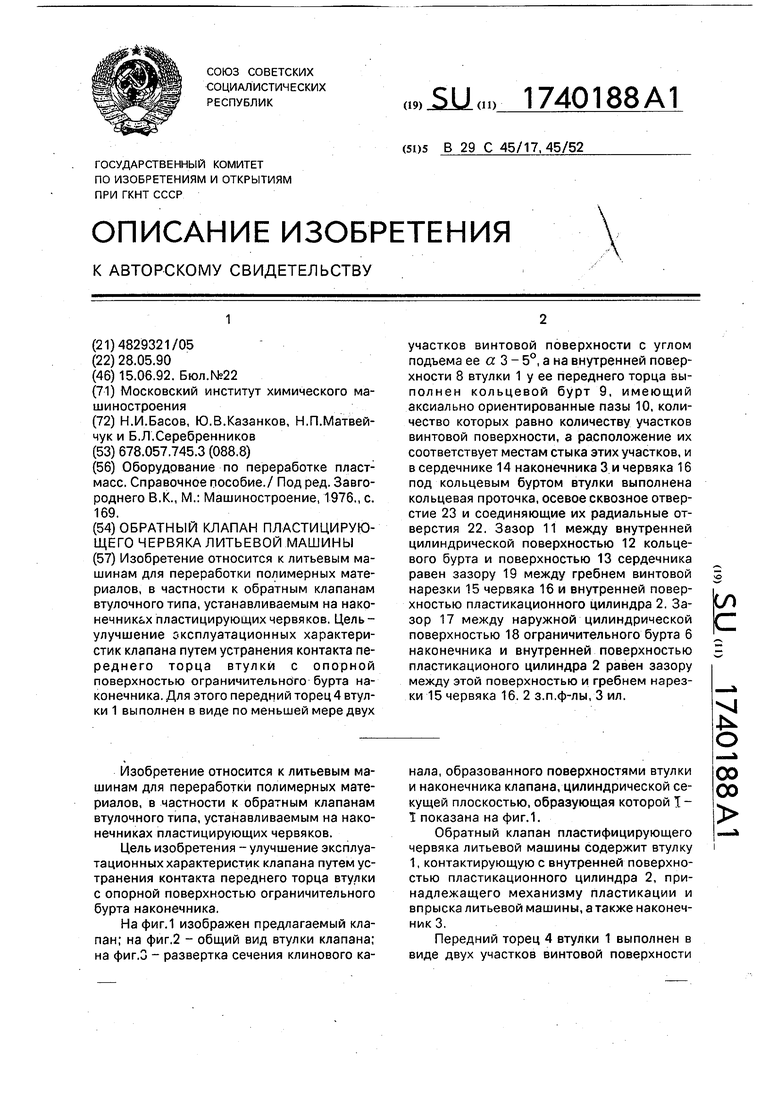

На поверхность 5 не должны выходить какие-либо отверстия или пазы через кото- рые расплав мог бы истекать из канала 7, В связи с этим канал, через который расплав попадает из канала нарезки червяка 16 в полость 20 перед червяком, выполнен в сердечнике 14 наконечника под кольцевым бур- том втулки 21 в виде кольцевой проточки радиальных отверстий 22 и соединенного с ним осевого отверстия 23. Втулка 1 образует с червяком 16 и с сердечником 14 наконечника 3 кольцевые конический 24 и цилиндрический 25 каналы соответственно,

Обратный клапан работает следующим образом.

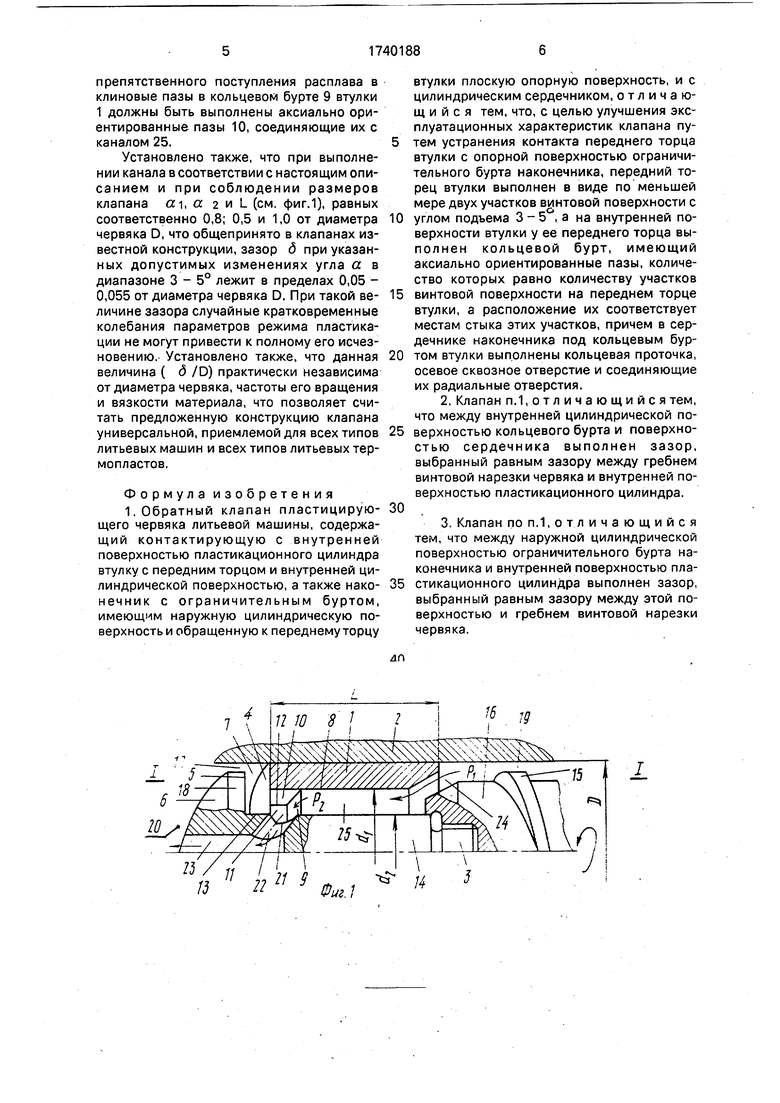

Во время операции набора дозы рас- плава в полость 20 (см. фиг,1) нагнетаемый червяком 16 расплав протекает в направлении, показанном стрелками, через кольцевой конический 24 и кольцевой цилиндрический 25 каналы, а также через отверстия 22 и 23, причем вследствие гидравлического сопротивления канала 25 давление на входе в него Pi больше, чем Ра на выходе. Через пазы 10 расплав (см. также фиг.З) попадает при давлении Ра в клиновые каналы 7. Попав на вход в канал, он увлекается движущейся (вращающейся) поверхностью 5 и нагнетается в канал в направлении его сужения. Вследствие этого в канале возникает дополнительное к Ра динамическое

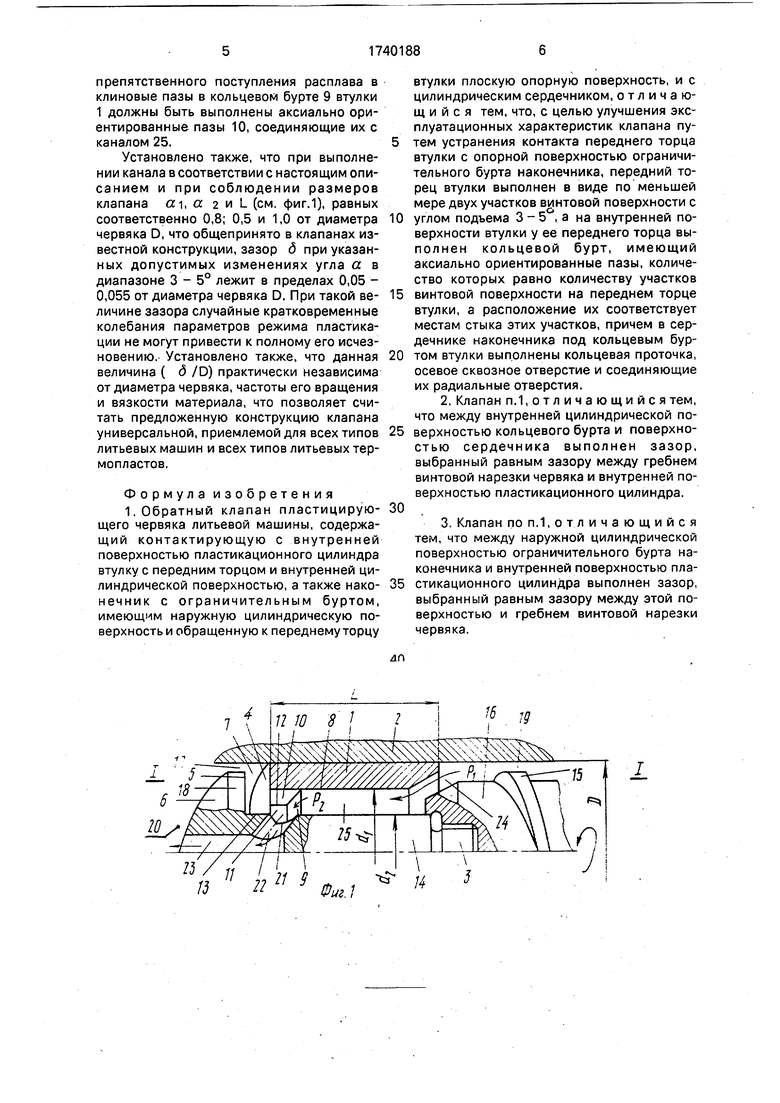

давление Рд, эпюра распределения которого по длине канала показана на фиг.З. Величина Рд существенно зависима от угла подъема винтовой поверхности (см. фиг.З). Установлено, что она имеет значение, не отличающееся от максимального более чем на 10%, при значениях а 3-5°. При этом величина Рд интенсивно возрастает с уменьшением зазора д (см. фиг.З) между поверхностью 5 опорного бурта наконечника и передним торцом 4 втулки.

Равнодействующая Рд от давления Рд, приводящая к образованию зазора д между втулкой 1 и буртом 6, имеет наибольшее значение при максимально возможной площади опорной поверхности 5 ограничительного бурта 6, образующей клиновой канал Н. В связи с этим отверстия для перетока расплава из канала 25 в полость 20 следует выполнять не в бурте 6, а в сердечнике 14 наконечника 3, преимущественно в виде кольцевой проточки 24 и отверстий 22, 23 согласно фиг.1.

Развивающееся в клиновом канале динамическое давление Рд приводит к истечению расплава не только через зазор д , но и к истечению его в полость 20 через зазор 17 (см. фиг.1) и в канал 25 через зазор 11, т.к. давление в них Р2 меньше, чем в клиновом канале. Эти утечки приводят к нежелательному снижению Рд.

Снижение утечек в полости 20 до минимума предлагается осуществлять путем уменьшения зазора 17 до величины, равной величине зазора 19 между гребнем нарезки 15 червяка и внутренней поверхностью материального цилиндра 2, т.к. при дальнейшем уменьшении зазора 17 вследствие радиального биения червяка 16 в пределах зазора 19 возможно касание наружной поверхности 18 бурта наконечника с поверхностью цилиндра 2 и, как следствие, износ этих поверхностей. Снижение утечек в канал 25 к минимуму предлагается осуществлять путем выполнения на внутренней цилиндрической поверхности 8 втулки 1 у переднего торца ее 4 кольцевого бурта 9, зазор 11 между которым и поверхностью сердечника 14 наконечника 3 должен быть равным величине зазора по указанной причине.

Установлено, что при принятии указанных величин зазоров 11 и 17 утечки через них из клинового канала практически не снижают значение величины Рд в нем. Вместе с тем эти утечки вполне достаточны, чтобы обеспечить обмен циркулирующего в клиновых каналах расплава, предотвратив тем самым его термодеструкцию. Для беспрепятственного поступления расплава в клиновые пазы в кольцевом бурте 9 втулки 1 должны быть выполнены аксиально ориентированные пазы 10, соединяющие их с каналом 25.

Установлено также, что при выполнении канала в соответствии с настоящим опи- санием и при соблюдении размеров клапана си, а г и L (см. фиг.1), равных соответственно 0,8; 0,5 и 1,0 от диаметра червяка D, что общепринято в клапанах известной конструкции, зазор д при указанных допустимых изменениях угла а в диапазоне 3-5° лежит в пределах 0,05 - 0,055 от диаметра червяка D. При такой ве- личине зазора случайные кратковременные колебания параметров режима пластикации не могут привести к полному его исчезновению. Установлено также, что данная величина ( д /D) практически независима от диаметра червяка, частоты его вращения и вязкости материала, что позволяет считать предложенную конструкцию клапана универсальной, приемлемой для всех типов литьевых машин и всех типов литьевых термопластов.

Формула изобретения 1. Обратный клапан пластицирую- щего червяка литьевой машины, содержащий контактирующую с внутренней поверхностью пластикационного цилиндра втулку с передним торцом и внутренней цилиндрической поверхностью, а также нако- нечник с ограничительным буртом, имеющим наружную цилиндрическую поверхность и обращенную к переднему торцу

втулки плоскую опорную поверхность, и с цилиндрическим сердечником, отличающийся тем, что, с целью улучшения эксплуатационных характеристик клапана путем устранения контакта переднего торца втулки с опорной поверхностью ограничительного бурта наконечника, передний торец втулки выполнен в виде по меньшей мере двух участков винтовой поверхности с углом подъема 3-5 , а на внутренней поверхности втулки у ее переднего торца вы- полнен кольцевой бурт, имеющий аксиально ориентированные пазы, количество которых равно количеству участков винтовой поверхности на переднем торце втулки, а расположение их соответствует местам стыка этих участков, причем в сердечнике наконечника под кольцевым буртом втулки выполнены кольцевая проточка, осевое сквозное отверстие и соединяющие их радиальные отверстия.

2.Клапан п.1,отличающийся тем, что между внутренней цилиндрической поверхностью кольцевого бурта и поверхностью сердечника выполнен зазор, выбранный равным зазору между гребнем винтовой нарезки червяка и внутренней поверхностью пластикационного цилиндра.

3.Клапан по п.1,отличающийся тем, что между наружной цилиндрической поверхностью ограничительного бурта наконечника и внутренней поверхностью пластикационного цилиндра выполнен зазор, выбранный равным зазору между этой поверхностью и гребнем винтовой нарезки червяка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Обратный клапан узла пластикации литьевой машины | 1987 |

|

SU1599230A1 |

| 5И6ЛИСТЕКА | 1973 |

|

SU361893A1 |

| Обратный клапан узла пластикации литьевой машины | 1985 |

|

SU1248840A1 |

| ШНЕКОВЫЙ ПЛАСТИКАТОР ДЛЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2324592C2 |

| Устройство для блокировки обратного потока материала узла пластикации литьевой машины | 1989 |

|

SU1689097A1 |

| Пластикационный узел литьевой машины | 1981 |

|

SU1004136A1 |

| СПОСОБ ЭЛЕКТРОМАГНИТНОГО ДИНАМИЧЕСКОГО ЛИТЬЕВОГО ФОРМОВАНИЯ ПОЛИМЕРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2145543C1 |

| Валковый экструдер | 1981 |

|

SU1006256A1 |

| Пластикационный узел литьевой машины | 1985 |

|

SU1303431A1 |

| Клапанное устройство материального цилиндра литьевой машины | 1987 |

|

SU1497028A1 |

Изобретение относится к литьевым машинам для переработки полимерных материалов, в частности к обратным клапанам втулочного типа, устанавливаемым на наконечниках пластицирующих червяков. Цель - улучшение эксплуатационных характеристик клапана путем устранения контакта пе- реднего торца втулки с опорной поверхностью ограничительного бурта наконечника. Для этого передний торец 4 втулки 1 выполнен в виде по меньшей мере двух Изобретение относится к литьевым машинам для переработки полимерных материалов, в частности к обратным клапанам втулочного типа, устанавливаемым на наконечниках пластицирующих червяков. Цель изобретения - улучшение эксплуатационных характеристик клапана путем устранения контакта переднего торца втулки с опорной поверхностью ограничительного бурта наконечника. На фиг.1 изображен предлагаемый клапан; на фиг.2 - общий вид втулки клапана; на фиг.З - развертка сечения клинового каучастков винтовой поверхности с углом подъема ее а 3 - 5°, а на внутренней поверхности 8 втулки 1 у ее переднего торца вы- полнен кольцевой бурт 9, имеющий аксиально ориентированные пазы 10, количество которых равно количеству участков винтовой поверхности, а расположение их соответствует местам стыка этих участков, и в сердечнике 14 наконечника 3 и червяка 16 под кольцевым буртом втулки выполнена кольцевая проточка, осевое сквозное отверстие 23 и соединяющие их радиальные отверстия 22. Зазор 11 между внутренней цилиндрической поверхностью 12 кольцевого бурта и поверхностью 13 сердечника равен зазору 19 между гребнем винтовой нарезки 15 червяка 16 и внутренней поверхностью пластикационного цилиндра 2. Зазор 17 между наружной цилиндрической поверхностью 18 ограничительного бурта 6 наконечника и внутренней поверхностью пластикационого цилиндра 2 равен зазору между этой поверхностью и гребнем нарезки 15 червяка 16. 2 з.п.ф-лы, 3 ил. нала, образованного поверхностями втулки и наконечника клапана, цилиндрической секущей плоскостью, образующая которой Т - I показана на фиг.1. Обратный клапан пластифицирующего червяка литьевой машины содержит втулку 1, контактирующую с внутренней поверхностью пластикационного цилиндра 2, принадлежащего механизму пластикации и впрыска литьевой машины, а также наконечник 3. Передний торец 4 втулки 1 выполнен в виде двух участков винтовой поверхности сл С vi о 00 00

Фиг. 7

16 W

/

8

ъ+F,

Риг.З

Фиг. 2

| Оборудование по переработке пластмасс | |||

| Справочное пособие./ Под ред | |||

| Завго- роднего В.К., М.: Машиностроение, 1976., с | |||

| Универсальный двойной гаечный ключ | 1920 |

|

SU169A1 |

Авторы

Даты

1992-06-15—Публикация

1990-05-28—Подача