1

В известных запорных устройствах вертикальных и горизонтальных литьевых машин, состоящих из торпеды, клапана и гайки, отсутствуют зоны смешивания и гомогенизации перерабатываемого полимерного материала.

Цель изобретения - разработка такого устройства литьевой машины, в которой совмещался бы процесс запирания с гомогенизацией расплавленной полимерной массы при ее прохождении из литьевого цилиндра в прессформу.

Это достигается тем, что запорный клапан устройства снабжен центральной полусферической полостью и концентрично расположенными цилиндрическими полостями, образующими с соосно расположенной полусферой торпеды в момент впрыска расплава полимера в пресс-форму каскадные полости смешивания, связанные между собой и зоной течения расплава каналами, расположенными на различной высоте в диаметрально противоположных точках. Такое выполнение устройства обеспечивает гомогенизацию перерабатываемого материала и повышение качества изделий.

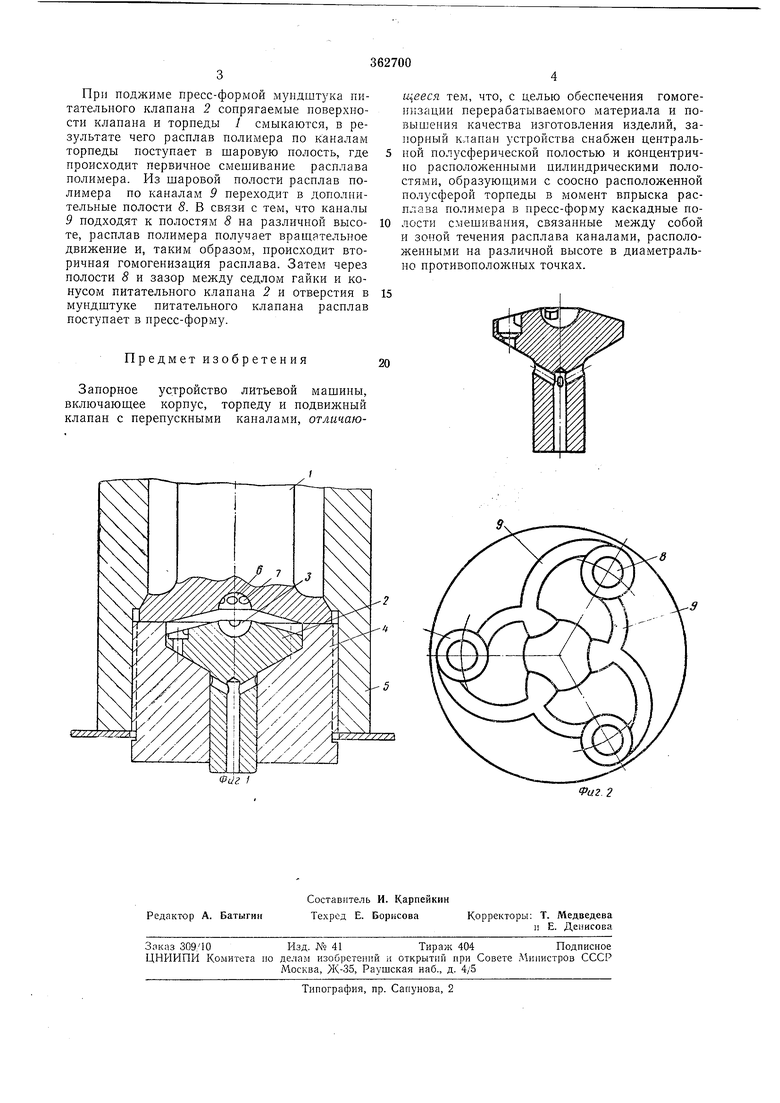

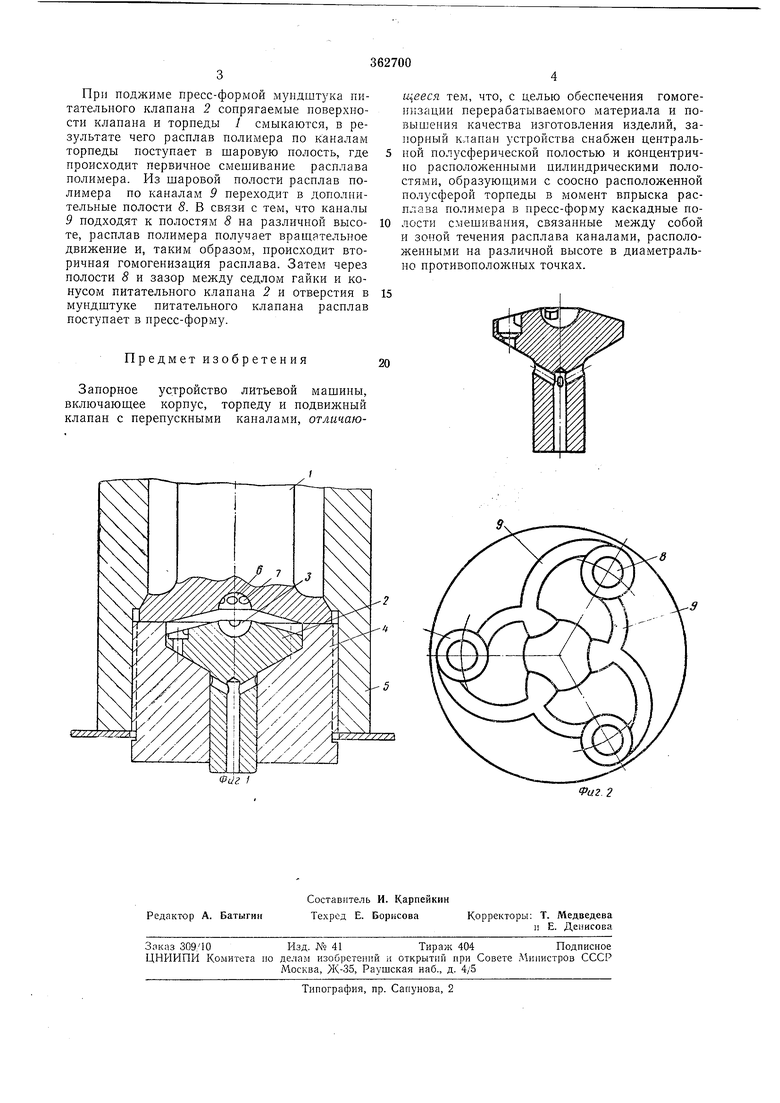

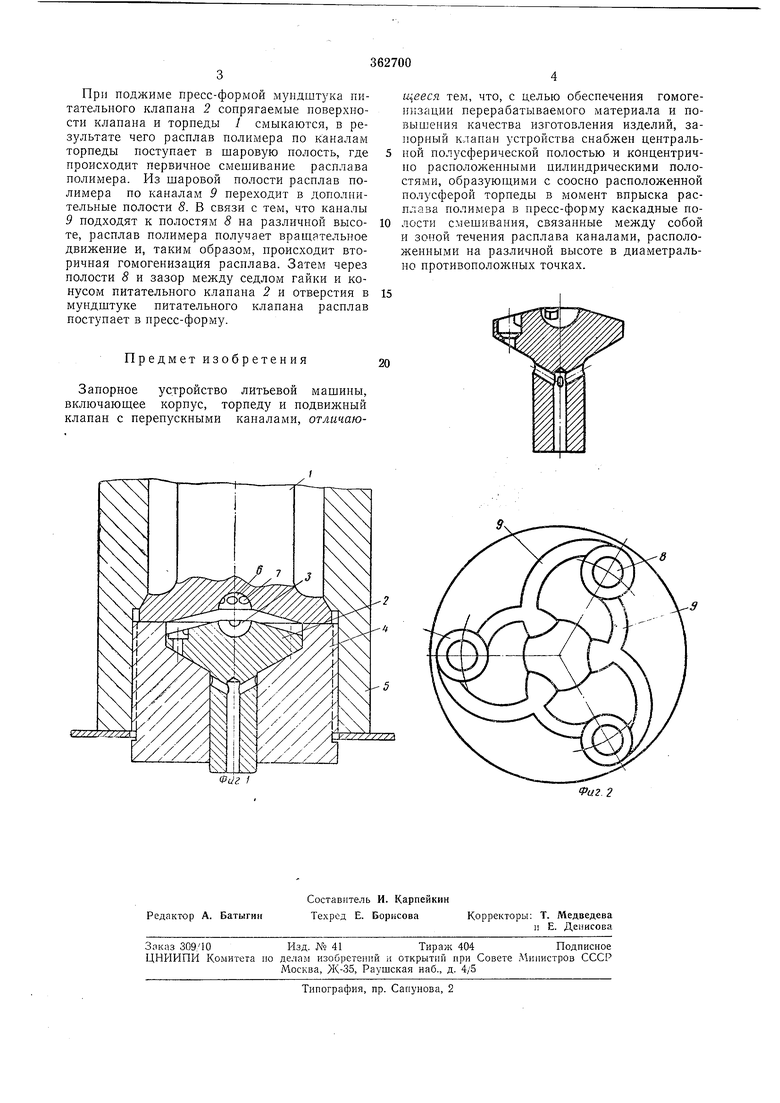

На фиг. 1 представлена принципиальная схема предлагаемого устройства, продольный разрез; на фиг. 2 - то же, продольный разрез и вид сверху.

Литьевая машина содержит торпеду 1, питательный клапан 2 с полусферической полостью 5, помещенный в гнездо гайки 4, которая одновременно фиксирует торпеду внутри

плавильного цилиндра 5. Основание торпеды выполнено в виде конуса, сопряженного по диаметру с подвижным питательным клапаном 2. Вершина конуса торпеды выполнена в виде полусферы 6, к которой по касательной

линии подходят каналы 7, связывающие полость полусферы с полостью плавильного цилиндра.

Таким образом, за счет имеющихся полусфер одинакового размера при совмещении торпеды и клапана образуется шаровая полость. Кроме этого, конусная часть клапана снабжена дополнительными цилиндрическими полостями 8 (см. фиг. 2), которые связаны с

центральной полусферой каналами 9, имеющими одинаковую площадь поперечного сечения. Каналы .9 выполнены по касательной поверхности к полостям 8 (из различных точек полусферы). Благодаря конусности на поверхиости питательного клапана соединительные каналы 9 подходят к полостям 5 на различной высоте. конус клапана имеет одинаковый уклон с седлом гайки.

Материал в предлагаемом запорном устройстве перемещивают следующимобразом. При поджиме пресс-формой мупдштука питательпого клапана 2 сопрягаемые поверхности клапана и торпеды / смыкаются, в результате чего расплав полимера по каналам торпеды поступает в шаровую полость, где происходит первичное смешивание расплава полимера. Из шаровой полости расплав полимера по каналам 9 переходит в дополнительные полости 8. В связи с тем, что каналы 9 подходят к полостям 8 на различной высоте, расплав полимера получает вращательное движение и, таким образом, происходит вторичная гомогенизация расплава. Затем через полости 8 и зазор между седлом гайки и конусом питательного кланана 2 и отверстия в мундштуке питательного клапана расплав поступает в пресс-форму. Предмет изобретения Запорное устройство литьевой машины, включающее корпус, торпеду и подвижный клапан с перепускными каналами, отличающееся тем, что, с целью обеснечения гомогенизации перерабатываемого материала и повышения качества изготовления изделий, занорный кланан устройства снабжен центральной полусферической полостью и концентрично расположенными цилиндрическими полостями, образующими с соосно расположенной полусферой торпеды в момент впрыска расплава полимера в нресс-форму каскадные полости смешивания, связанные между собой и зоной течения расплава каналами, расположенными на различной высоте в диаметрально противоположных точках.

| название | год | авторы | номер документа |

|---|---|---|---|

| Запорное устройство литьевой машины | 1984 |

|

SU1193005A1 |

| Запорное устройство литьевой машины | 1988 |

|

SU1599223A1 |

| УЗЕЛ ВПРЫСКА ЛИТЬЕВОЙ МАШИНЫ | 1971 |

|

SU291803A1 |

| ПЛАСТИКАЦИОННЫЙ ЦИЛИНДР | 1996 |

|

RU2114733C1 |

| Узел пластикации литьевой машины | 1987 |

|

SU1412983A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВОЧНОЙ МАССЫ | 2007 |

|

RU2437757C2 |

| Термокоаксиальный пластикатор для пластмасс | 1987 |

|

SU1479307A1 |

| Механизм пластикации и впрыска литьевой машины | 1978 |

|

SU712256A1 |

| ДОЗИРУЮЩЕЕ УСТРОЙСТВО | 2007 |

|

RU2440841C2 |

| Устройство для блокировки обратного потока материала узла пластикации литьевой машины | 1989 |

|

SU1689097A1 |

Даты

1973-01-01—Публикация