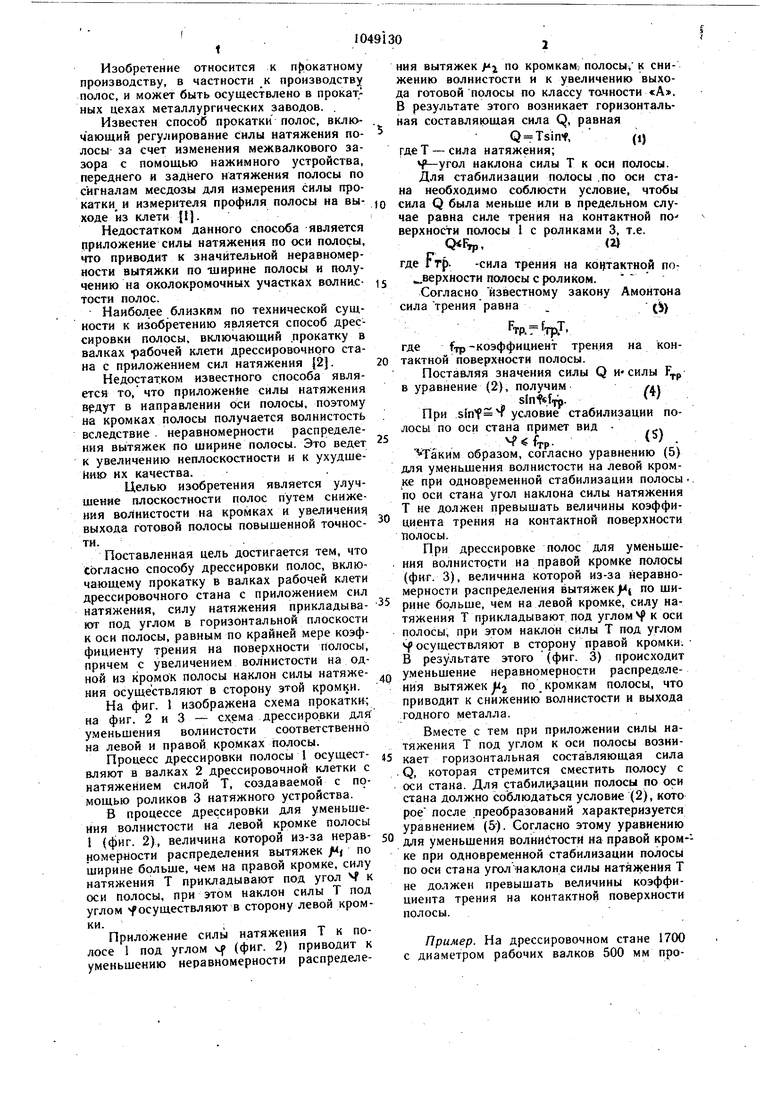

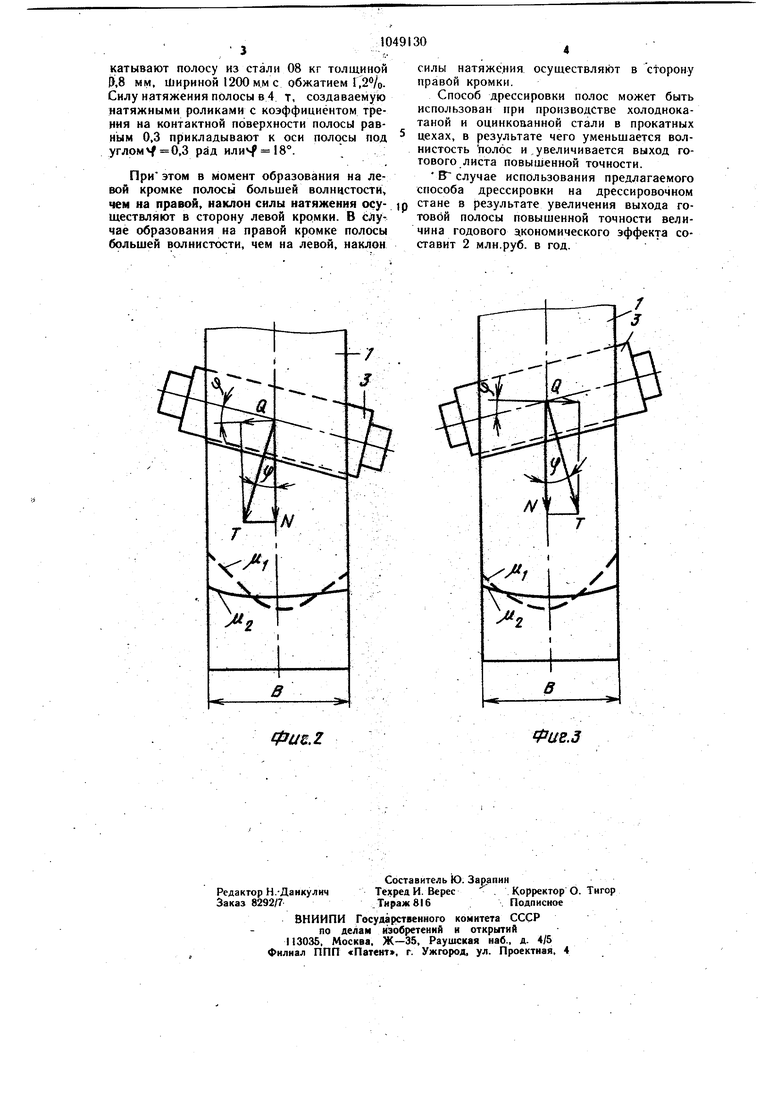

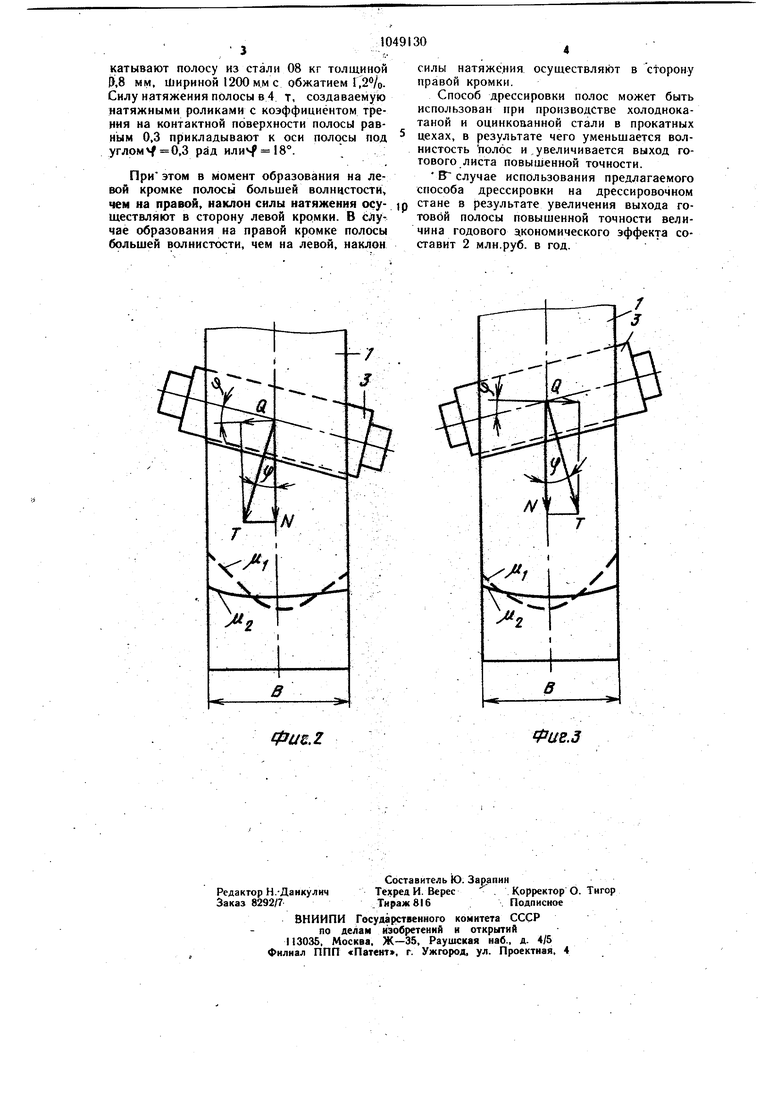

Изобретение относится к п{ окатному производству, в частности к производству полос, и может быть осуществлено в прокатных цехах металлургических заводов. Известен способ прокатки полос, включающий регулирование силы натяжения полесы за счет изменения межвалкового зазора с помощью нажимного устройства, переднего и заднего натяжения полосы по сигналам месдозы для измерения силы прокатки и измерителя профиля полосы на выходе из клети I. Недостатком данного способа является приложение силы натяжения по оси полосы, что приводит к значительной неравномерности вытяжки по -ширине полосы и получению на околокромочиых участках волнистости полос. Наиболее близким по технической сущности к изобретению является способ дрессировки полосы, включающий прокатку в валках -рабочей клети дрессировочного стана с приложением сил натяжения {2. Недостатком известного способа является то, что приложение силы натяжения врдут в направлении беи полосы, поэтому на кромках полосы получается волнистость вследствие неравномерности распределения вытяжек по ширине полосы. Это ведет к увеличению неплоскостности и к ухудшению их качества.. Целью изобретения является улучщение плоскостности полос путем снижения волнистости на кромках и увеличения выхода готовой полосы повыщенной точности. Поставленная цель достигается тем, что согласно способу дрессировки полос, включающему прокатку в валках рабочей клети дрессировочного стана с приложением сил натяжения, силу натяжения прикладывают под углом в горизонтальной плоскости к оси полосы, равным по крайней мере коэффициенту трения на поверхности полосы, причем с увеличением волнистости на одной из кромок полосы наклон силы натяжения осуществляют в сторону этой кромки. На фиг. 1 изображена схема прокатки; на фиг. 2 и 3 - схема дрессировки для уменьшения волиистости соответственно на левой и правой кромках полосы. Процесс дрессировки полосы 1 осуществляют в валках 2 дрессировочной клетки с натяжением силой Т, создаваемой с помощью роликов 3 натяжного устройства. В процессе дрессировки для уменьщейия волнистости на левой кромке полосы 1 (фиг. 2), величина которой из-за неравномерности распределения вытяжек по ширине больще, чем на правой кромке, силу натяжения Т прикладывают под угол к оси полосы, при этом наклон силы Т под углом f осуществляют в сторону левой кромки., Приложение силы натяжения t к полосе 1 под углом vf (фиг. 2) приводит к уменьще«ию неравномерности распределения вытяжек f j, по кромкам полосы/ к снижению волнистости и к увеличению выхода готовой полосы по классу точности «А. В результате этого возникает горизонтальная составляющая сила Q, равная Q Tsinf, где Т -- сила натяжения; Ч -угол наклона силы Т к оси полосы. Для стабилизации полосы ,по оси стана необходимо соблюсти условие, чтобы сила Q была меньше или в предельном случае равна силе трения на контактной по-верхности полосы I с роликами 3, т.е. ,) где Г тр. -сила трения на контактной по „верхности полосы с роликом. Согласно известному закону Амонтона силатрения равна Л Vft-fTpJ где frp-коэффициент трения на контактной поверхности полосы. Поставляя значения силы Q и- силы Е, в уравнение (2), получим sInfsfTp. При sfnt т условие стабилизации полосы по оси стана примет вид «ГТР- Таким образом, согласно уравнению (5) для уменьшения волнистости на левой кромке при одновременной стабилизации полосы по оси стана угол наклона силы натяжения Т не должен превышать величины коэффициента трения на контактной поверхности полосы. При дрессировке полос для уменьшения волнистости на правой кромке полосы (фиг. 3), величина которой из-за неравномерности распределения вытяжекJj«( по ширине больше, чем на левой кромке, силу натяжения Т прикладывают под углом vf к оси полосы, при этом наклон силы Т под углом f осуществляют в сторону правой кромки. В результате этого (фиг. 3) происходит уменьшение неравномерности распределения вытяжек jUj по кромкам полосы, что приводит к снижению волнистости и выхода годного металла. Вместе с тем при приложении силы натяжения Т под углом к оси полосы возникает горизонтальная составляющая сила Q, которая стремится сместить полосу с оси стана. Для стабилизации полосы по оси стана должно соблюдаться условие (2), кото рое после преобразований характеризуется равнением (5). Согласно этому уравнению ля уменьшения волнистости на правой кром-ке при одновременной стабилизации полосы о оси стана угол «аклона силы натяжения Т е должен превышать величины коэффииента трения на контактной поверхности олосы. Пример. На дрессировочном стане 1700 диаметром рабочих валков 500 мм прокатывают полосу из стали 08 кг толщиной Р-.в мм, Шириной 1200 мм с обжатием Г,2/о. Силу натяжения полосы в 4 т, создаваемую натяжиыми роликами с коэффициентом трения на контактной поверхности полосы равным 0,3 прикладывают к оси полосы под углом 0,3 рад или 18°.

При этом в момент образования на левой кромке полосы большей волнистости, чем на правой, наклон силы натяжения осуществляют в сторону левой кромки. В Случае образования на правой кромке полосы большей волнистости, чем на левой, наклон

силы натяжения осуществляют в сторону правой кромки.

Способ дрессировки полос может быть использован при производстве холоднокатаной и оцинконанной стали в прокатных цехах, в результате чего уменьщается волнистость полос и увеличивается выход готового листа повыщенной точности.

В случае использования предлагаемого способа дрессировки на дрессировочном стане в результате увеличения выхода готовой полосы повышенной точности величина годового экономического эффекта составит 2 млн.руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для натяжения полосы (его варианты) | 1984 |

|

SU1255227A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС | 2015 |

|

RU2596566C1 |

| СПОСОБ ДРЕССИРОВКИ ЛЕНТЫ | 1991 |

|

RU2007236C1 |

| Прокатный стан | 1985 |

|

SU1253681A1 |

| СПОСОБ УСТАНОВКИ ПОВЕРХНОСТНОЙ СТРУКТУРЫ ПРОКАТА ПРИ ХОЛОДНОЙ ПОДКАТКЕ В ДРЕССИРОВОЧНЫХ ПРОКАТНЫХ КЛЕТЯХ | 2002 |

|

RU2286218C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАЛКОВ ДРЕССИРОВОЧНОГО СТАНА | 2005 |

|

RU2283710C1 |

| Способ дрессировки холоднокатаной металлической полосы | 1987 |

|

SU1560337A1 |

| Система регулирования относительного обжатия на дрессировочном стане | 1980 |

|

SU931257A1 |

| Дрессировочный стан | 1989 |

|

SU1616727A1 |

| ОДНОКРАТНО ХОЛОДНОКАТАНАЯ СТАЛЬНАЯ ПОЛОСА ДЛЯ ТЕНЕВОЙ МАСКИ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2006 |

|

RU2381294C2 |

СПОСОБ ДРЕССИРОВКИ ПОЛОС, включающий прокатку в валках рабочей клети дрессировочного стана с приложением сил натяжения, отличающийся тем, что, с целью улучшения плоскостности полос путем снижения волнистости на кромках и увеличения выхода готовой полосы повышенной ТОЧНОСТИ; силу натяжения прикладывают под углом в горизонтальной .плоо кости к оси полосы, равным по крайней мере коэффициенту трения на поверхности полосы, причем с увеличением волнистости на одной из кромок полосы наклон силы . натяжения осуществляют в сторону этой кромки. 4 00

Фи5..2

ие.з

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Целиков А.И., Зюзин В.И | |||

| Современное развитие прокатных станов | |||

| М., «Метаялургня, 1972, с | |||

| ПАРОПЕРЕГРЕВАТЕЛЬ ДЛЯ ЛОКОМОБИЛЬНЫХ КОТЛОВ | 1912 |

|

SU277A1 |

| Прибор для массовой выработки лекал | 1921 |

|

SU118A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-10-23—Публикация

1982-07-26—Подача