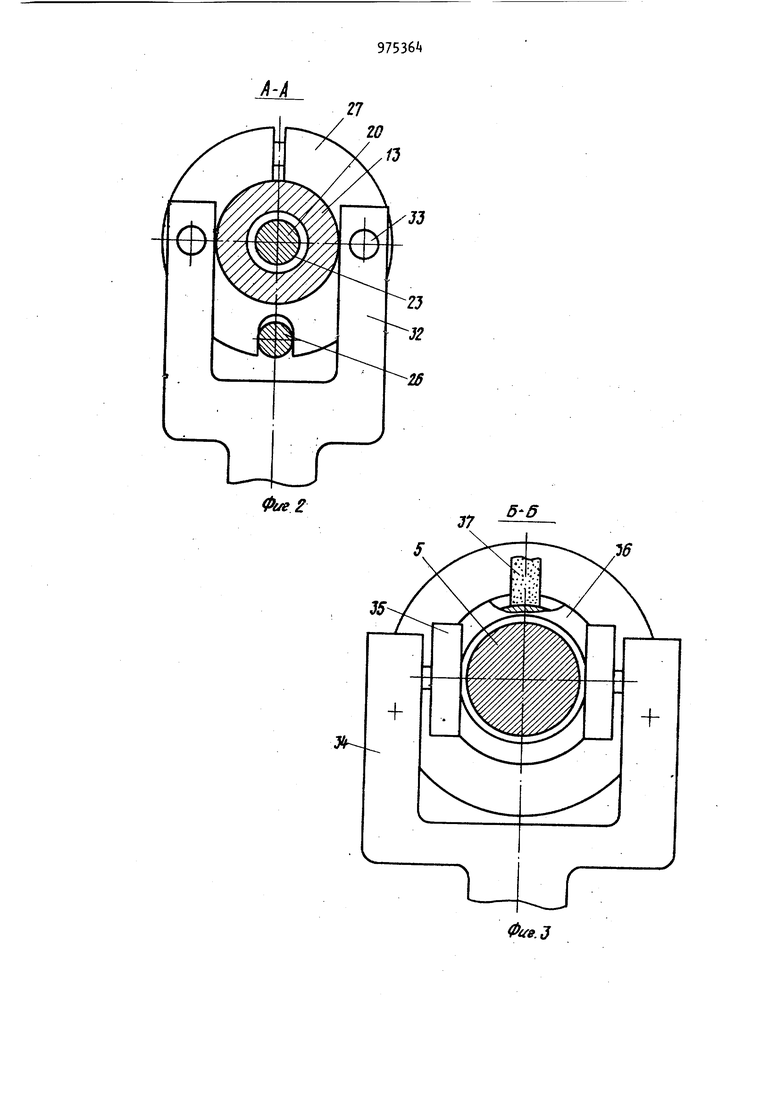

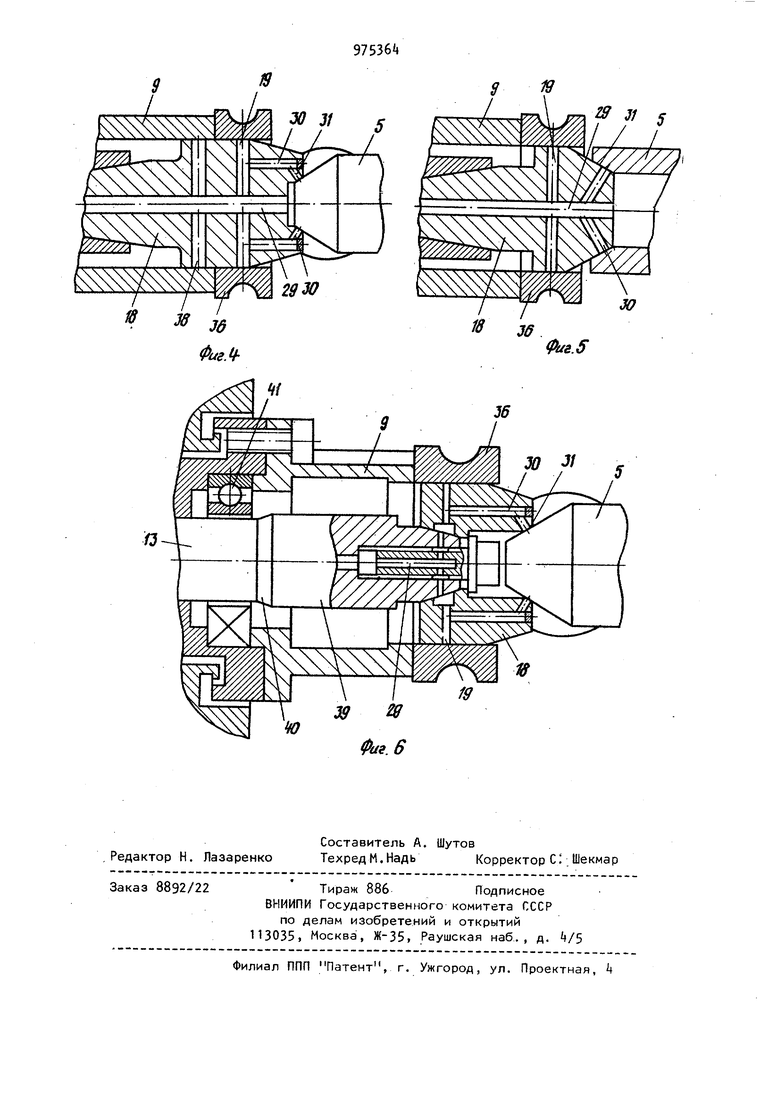

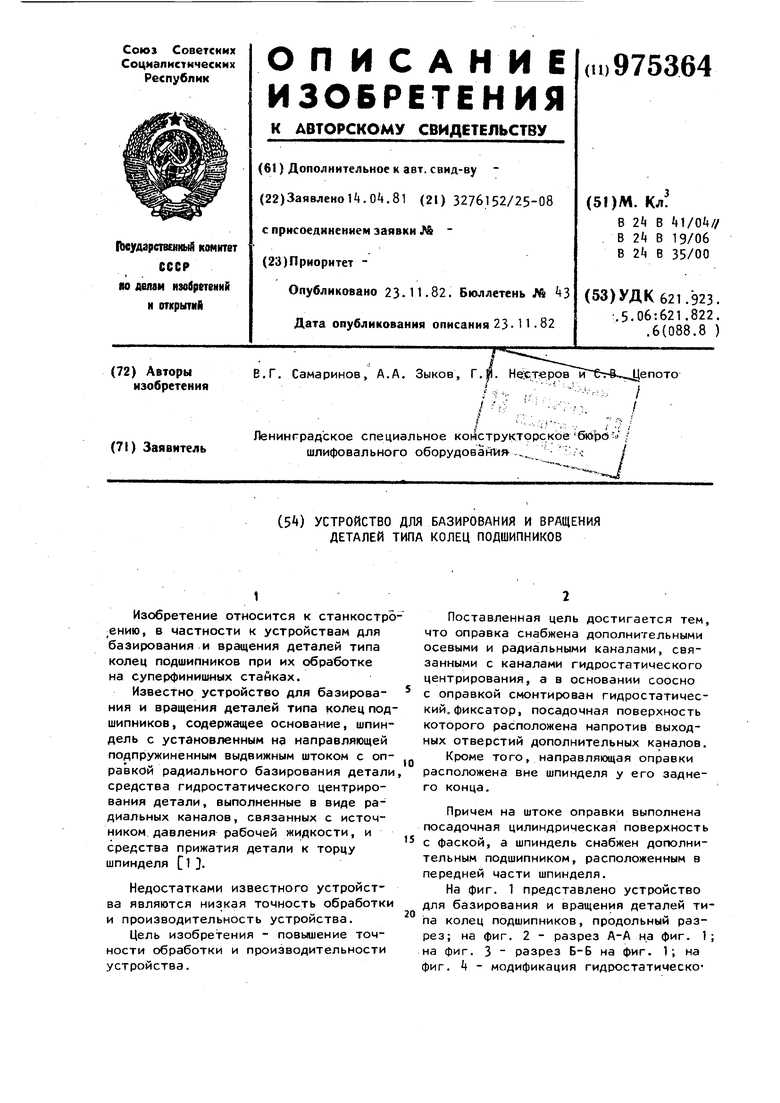

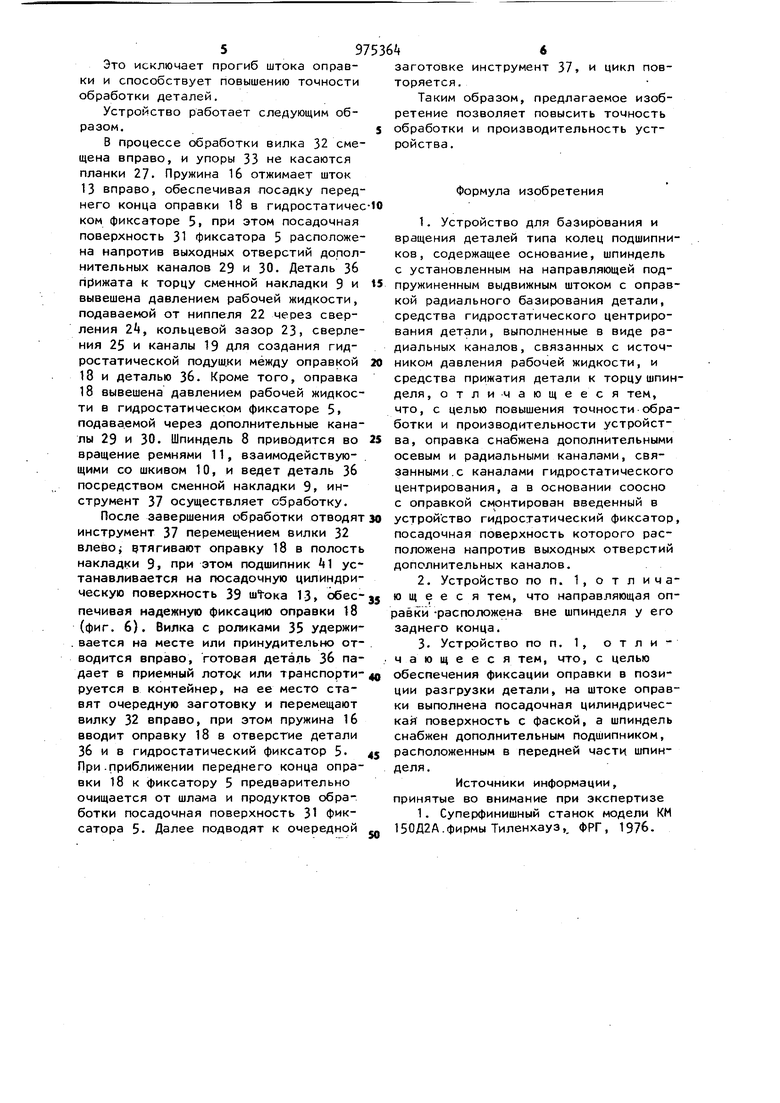

Изобретение относится к станкостр ению, в частности к устройствам для базирования и вращения деталей типа колец подшипников при их обработке на суперфинишных станках. Известно устройство для базирования и вращения деталей типа колец под шипников, содержащее основание, шпин дель с установленным на направляющей подпружиненным выдвижным штоком с оп равкой радиального базирования детал средства гидростатического центрирования детали, выполненные в виде радиальных каналов, связанных с источником давления рабочей жидкости, и средства прижатия детали к торцу шпинделя Cl }. Недостатками известного устройства являются низкая точность обработк и производительность устройства. Цель изобретения - повышение точности обработки и производительности устройства. Поставленная цель достигается тем, что оправка снабжена дополнительными осевыми и радиальными каналами, связанными с каналами гидростатического центрирования, а в основании соосно с оправкой смонтирован гидростатический, фиксатор, посадочная поверхность которого расположена напротив выходных отверстий дополнительных каналов. Кроме того, направляющая оправки расположена вне шпинделя у его заднего конца. Причем на штоке оправки выполнена посадочная цилиндрическая поверхность с фаской, а шпиндель снабжен дополнительным подшипником, расположенным в передней части шпинделя. На фиг. 1 представлено устройство для базирования и вращения деталей типа колец подшипников, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. t - модификация гидростатическо397го фиксатора устройства; на фиг. 5 вторая модификация гидростатического фиксатора устройства; на фиг. 6 третья модификация гидростатического фиксатора устройства. На основании 1, например на станине станка, закреплены соосно фланец 2 обоймы 3 направляющая втулка 4 и гидростатический фиксатор 5., В обойме 3 смонтирована гильза 6 с установленным в подшипниках 7 полым шпинделем 8, на переднем конце которого закреплена сменная накладка 9 с плоским ведущим торцом, а на заднем - шкив 10, связан ный ремнями 11 с приводом (не показан Во втулке k на шариковых цилиндрических направляющих 12 установлен полый шток 13 и закреплено упорное коль цо 1i«, на штоке 13 закреплено упорное кольцо 15. Между кольцами 1 и 15 установлена пружина 16 сжатия. В переднем конце штока 13 на конусе 17 установлена сменная оправка 18 с радиальными каналами 19, с оправкой 18 посредством резьбы соединена тяга 20, на заднем конце которой предусмотрены гайка 21 и ниппель 22, соединенный шлангом (не показан) с напорной магистралью. Между тягой 20 и стенкой штока 13 имеется кольцевой зазор 23, соединенный с ниппелем 22 и каналами 19 оправки 18 посредством отверстий (сверлений) 2k и 25. На заднем конце направляющей втулки it закреплен направляющий палец 2б, а на заднем конце штока 13 планка 2 с пазом 28, взаимодействующим с пальцем 26. В переднем конце оправки 1В выполнены дополнительные 29 осевой и радиальные 30 каналы, связанные с каналами 19 гидростатического центрирования, выходные отверстия которых рас положены напротив посадочной поверхности 31 гидростатического фиксатора 5. Направляющая втулка 4, являющаяся одновременно направляющей оправки 18, расположена вне шпинделя у его заднего торца, что позволяет уменьшить габариты подшипников шпинделя, увеличит их обороты, точностную стойкость и долговечность. С. планкой 27 взаимодействует вмлка 32 с упорами 33 (фиг. 2), связанная с приводом, например гидроцилиндром (не показан). Гидростатический фиксатор 5 охвачен вилкой 3 с роликами 35 (фиг. З) механизма прижатия детали 36 к торцу сменной накладки 9 шпинделя 8. Привод механизма прижатия детали условно не показан. Деталь 36, например внутреннее кольцо шарикового подшипника, обрабатывается инструментом 37, например абразивным бруском. Держатель инструмента рабочей головки условно не показан. На фиг. k представлена модификация гидростатического фиксатора 5, взаимодействующего с передним концом оправки 18. Отличительной особенностью данной модификации является то, что фиксатор 5 выполнен в виде конуса для обеспечения самоустановки оправки 18 относительно неподвижного фиксатора 5- Оправка 18 снабжена дополнительными радиальными каналами 38, расположенными напротив внутренней поверхности сменной накладки Э шпинделя 8. Радиальные каналы 38 обеспечивают вывешиванче оправки 18 относительно сменной накладки 9 в процессе обработки детали 36, а выходные отверстия каналов 29 и 30, расположенные напротив конической посадочной поверхности 31 фиксатора 5 предназначены при подаче рабочей жидкости для очистки посадочной поверхности от шлама и продуктов обработки деталей. На фиг. 5 представлена другая модификация гидростатического фиксатоРа 5, взаимодействующего с передним концом оправки 18. Отличительной особенностью данной модификации является то, что передний конец оправки 18 выполнен в виде конуса для обеспечения самоустановки оправки 18 при подведении ее в позицию обработки детали Зб. Каналы 29 и 30 имеют то же назначение, что и в рассмотренных модификациях. I На фиг. 6 представлена третья модификация гидростатического фиксато.ра 5, взаимодействующего с передним концом оправки 18. Отличительной особенностью третьей модификации является то, что с целью обеспечения фиксации оправки 18 в позиции разгрузки детали, шток 13 опра.вки 18 снабжен посадочной цилиндрическо.й поверхностью 39 с фаской 40, а шпиндель 8 - дополнительным подшипником 41, расположенным в передней части шпинделя.

Это исключает прогиб штока оправки и способствует повышению точности обработки деталей.

Устройство работает следующим образом,

В процессе обработки вилка 32 смещена вправо, и упоры 33 не касаются планки 27. Пружина 16 отжимает шток 13 вправо, обеспечивая посадку переднего конца оправки 18 в гидростатичес ком фиксаторе S, при этом посадочная поверхность 31 фиксатора 5 расположена напротив выходных отверстий дополнительных каналов 29 и 30. Деталь 36 прЗижата к торцу сменной накладки 9 и вывешена давлением рабочей жидкости, подаваемой от ниппеля 22 через сверления 2k, кольцевой зазор 23, сверления 25 и каналы 19 для создания гидростатической ПОДУШ.КИ между оправкой 18 и деталью 36. Кроме того, оправка 18 вывешена давлением рабочей жидкости в гидростатическом фиксаторе 5 подаваемой через дополнительные каналы 29 и 30. Шпиндель В приводится во вращение ремнями 11, взаимодействующими со шкивом 10, и ведет деталь 36 посредством сменной накладки 9. инструмент 37 осуществляет обработку.

После завершения обработки отводят инструмент 37 перемещением вилки 32 влевоj утягивают оправку 18 в полость накладки 9, при этом подшипник Ц} устанавливается на посадочную цилиндрическую поверхность 39 lutoKa 13, обеспемивая надежную фиксацию оправки 18 (фиг. 6). Вилка с роликами 35 удерживается на месте или принудительно отводится вправо, готовая деталь 36 падает в приемный лото или транспортируется в контейнер, на ее место ставят очередную заготовку и перемещают вилку 32 вправо, при этом пружина 16 вводит оправку 18 в отверстие детали 36 и в гидростатический фиксатор 5. При .приближении переднего конца оправки 18 к фиксатору 5 предварительно очищается от шлама и продуктов обработки посадочная поверхность 31 фиксатора 5. Далее подводят к очередной

- заготовке инструмент 37, и цикл повторяется.

Таким образом, предлагаемое изобретение позволяет повысить точность обработки и производительность устройства.

Формула изобретения

1.Устройство для базирования и вращения деталей типа колец подшипников, содержащее основание, шпиндель

с установленным на направляющей подпружиненным выдвижным штоком с оправкой радиального базирования детали, средства гидростатического центрирования детали, выполненные в виде радиальных каналов, связанных с источником давления рабочей жидкости, и средства прижатия детали к торцу шпинделя, отличающееся тем, что, с целью повышения томности-обработки и производительности устройства, оправка снабжена дополнительными осевым и радиальными каналами, связанными, с каналами гидростатического центрирования, а в основании соосно с оправкой смонтирован введенный в устройство гидростатический фиксатор, посадочная поверхность которого расположена напротив выходных отверстий дополнительных каналов.

2.Устройство по п. 1, о т л и чаю щ е е с я тем, что направляющая оправки -расположена вне шпинделя у его

заднего конца.

3.Устройство по п. 1, отличающееся тем, что, с целью обеспечения фиксации оправки в позиции разгрузки детали, на штоке оправки выполнена посадочная цилиндрическая поверхность с фаской, а шпиндель снабжен дополнительным подшипником, расположенным в передней части шпинделя .

Источники информации, принятые во внимание при экспертизе

1. Суперфинишный станок модели КМ 150Д2А.фирмы Тиленхауз,, ФРГ, 1976.

L

J.

Фиг 2

JM

33

2S

5-5

3

0tf8.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ БЕГОВЫХ ДОРОЖЕК КОЛЕЦ ПОДШИПНИКОВ | 1992 |

|

RU2057631C1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ РОЛИКОПОДШИПНИКОВ | 1999 |

|

RU2189302C2 |

| Станок для суперфинишной обработки желоба кольца шарикового подшипника | 1980 |

|

SU918058A1 |

| Автоматический станок для финишной обработки дорожек качения колец подшипников | 1984 |

|

SU1194654A1 |

| Станок для абразивной обработки ко-лЕц пОдшипНиКОВ КАчЕНия | 1979 |

|

SU837787A1 |

| Устройство для сборки узла деталей запрессовкой | 1980 |

|

SU946878A1 |

| Устройство для базирования и вращения деталей типа колец | 1975 |

|

SU618263A1 |

| Механизм подачи деталей | 1980 |

|

SU921772A1 |

| СТАНОК ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ КОЛЕЦ | 1992 |

|

RU2033916C1 |

| Станок для суперфиниширования | 1976 |

|

SU722742A1 |

Авторы

Даты

1982-11-23—Публикация

1981-04-14—Подача