I

Изобретение относится к станкостроению и может быть использовано преимущественно на внутришлифовальных станках.

Целью изобретения является расширение технологических возможностей путем повышения виброустойчивости шлифовальной головки.

Поставленная цель достигается за счет стабилизации осевого усилия сжатия подшипников качения, что позволяет использовать шлифовальную головку в режимах прецизионного, скоростного и силового шлифования.

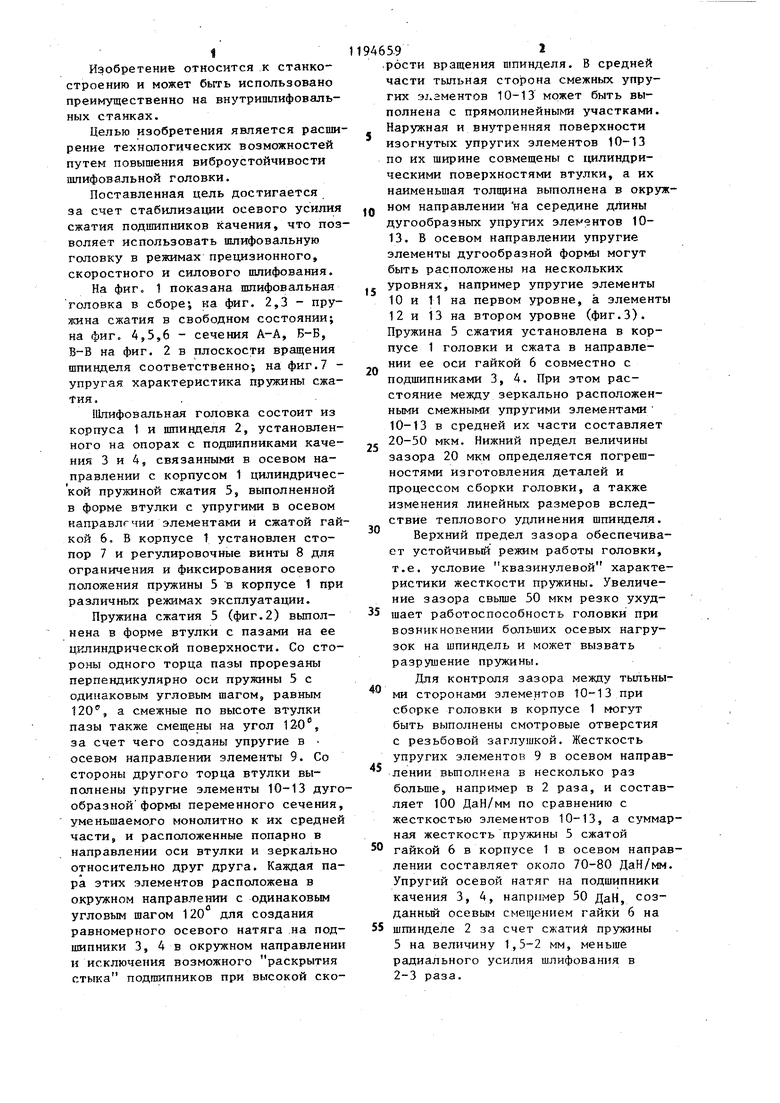

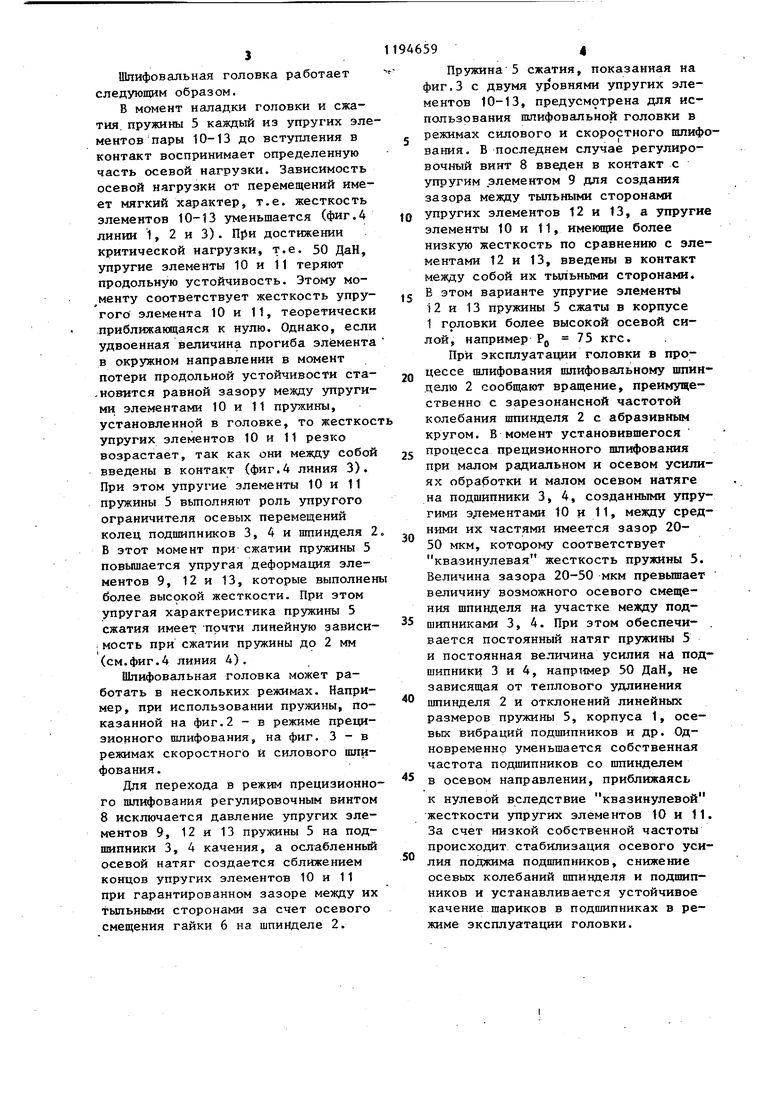

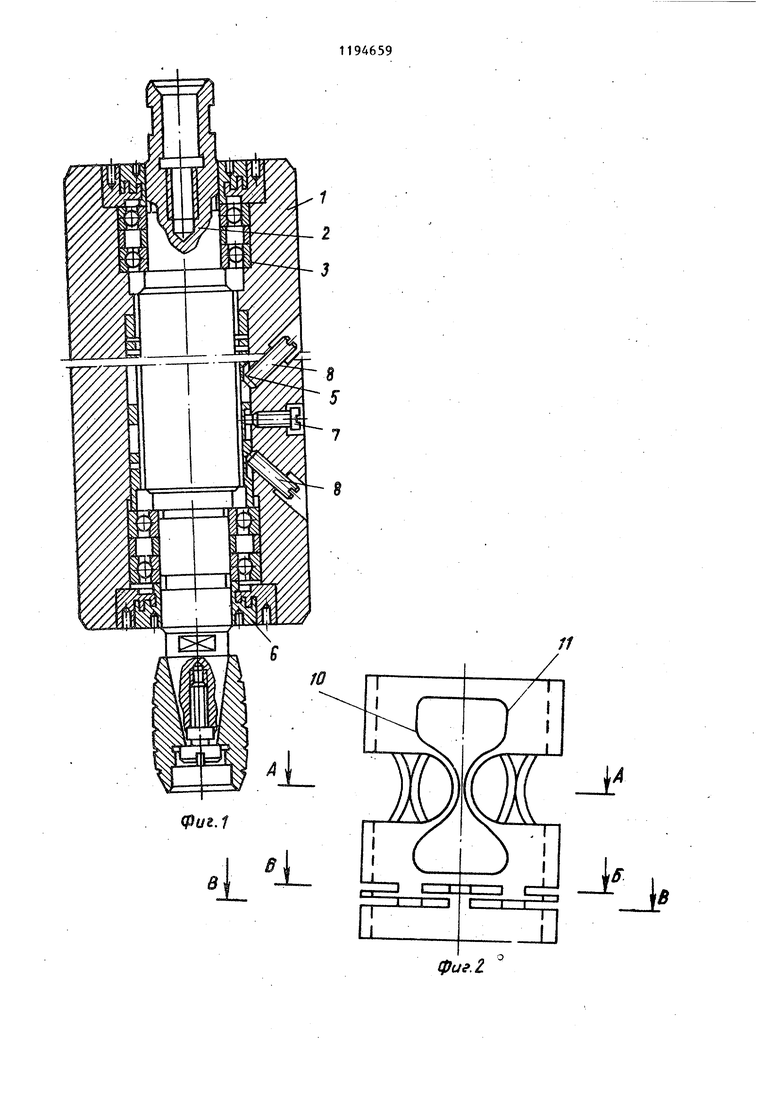

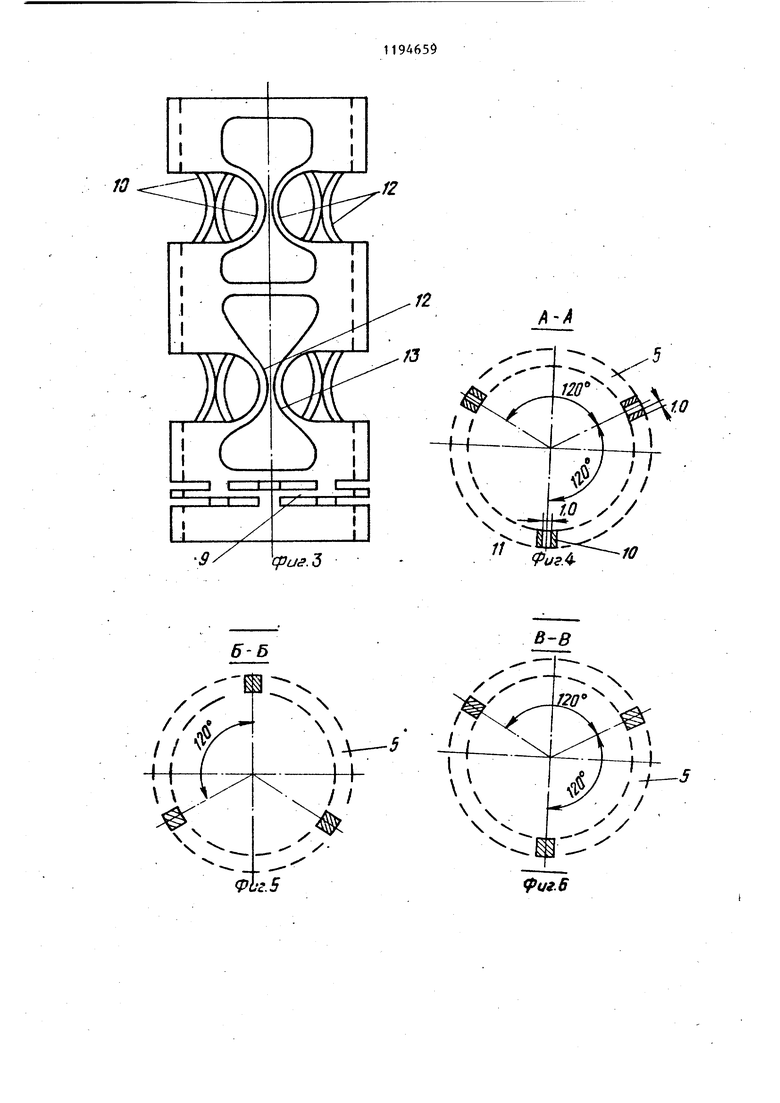

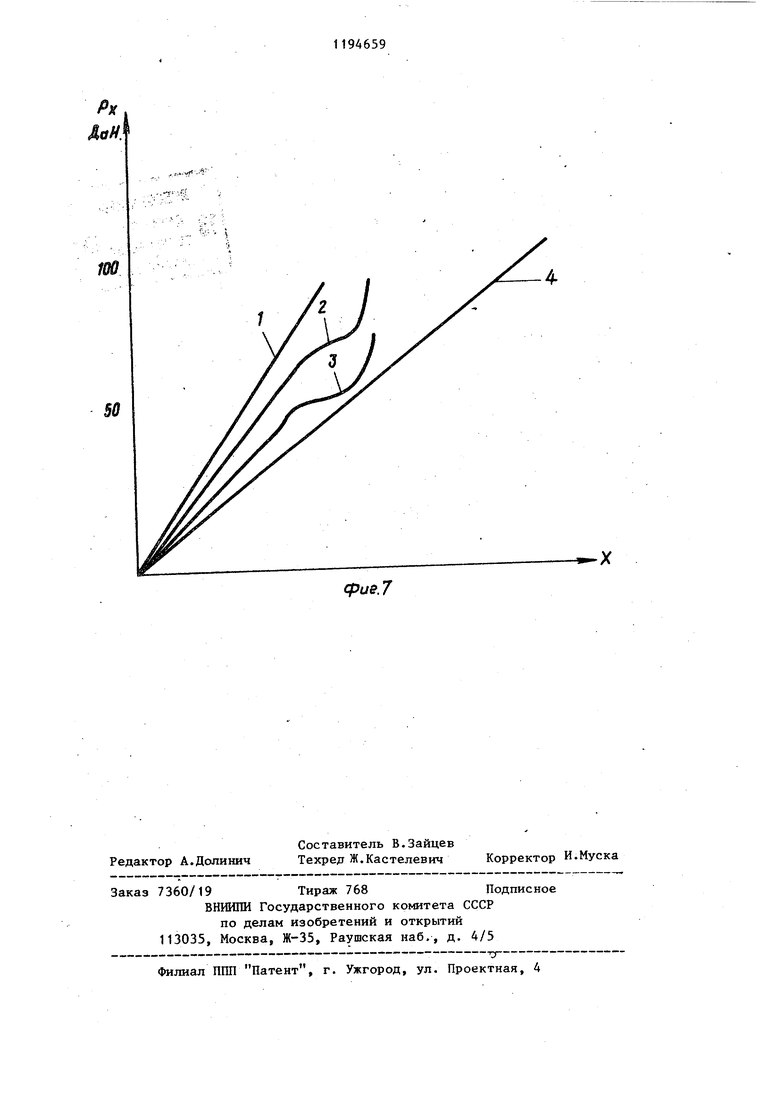

На фиг, 1 показана шлифовальная головка в сборе, на фиг. 2,3 - пружина сжатия в свободном состоянии; на фиг, 4,5,6 - сечения А-А, Б-Б, В-В на фиг. 2 в плоскости вращения шпинделя соответственно; на фиг.7 упругая характеристика пружины сжатия.

Шлифовальная головка состоит из корпуса 1 и шпинделя 2, установленного на опорах с подшипниками качения 3 и 4, связанными в осевом направлении с корпусом 1 цилиндрической пружиной сжатия 5, выполненной в форме втулки с упругими в осевом каправлгчин элементами и сжатой гайкой 6. В корпусе 1 установлен стопор 7 и регулировочные винты 8 для ограничения и фиксирования осевого положения пружины 5 в корпусе 1 при различных режимах эксплуатации.

Пружина сжатия 5 (фиг.2) выполнена в форме втулки с пазами на ее цилиндрической поверхности. Со стороны одного торца пазы прорезаны перпендикулярно оси пружины 5 с одинаковым угловым шагом, равным 120, а смежные по высоте втулки пазы также смещены на угол 12-0, за счет чего созданы упругие в осевом направлении элементы 9. Со стороны другого торца втулки выполнены упругие элементы 10-13 дугообразной формы переменного сечения, уменьшаемого монолитно к их средней части, и расположенные попарно в направлении оси втулки и зеркально относительно друг друга. Каждая пара этих элементов расположена в окружном направлении с одинаковым угловым шагом 120 для создания равномерного осевого натяга на подшипники 3, 4 в окружном направлении и исключения возможного раскрытия стыка подшипников при высокой ско19465.92

.рости вращения шпинделя. В средней части тыльная сторона смежных упругих э/лзментов 10-13 может быть выполнена с прямолинейными участками. Наружная и внутренняя поверхности изогнутых упругих элементов 10-13 по их ширине совмещены с цилиндрическими поверхностями втулки, а их наименьшая толш;ина выполнена в окружf. ном направлении на середине длины дугообразных упругих элементов 1013. В осевом направлении упругие элементы дугообразной формы могут быть расположены на нескольких уровнях, например упругие элементы 10 и 11 на первом уровне, а элементы 12 и 13 на втором уровне (фиг.З). Пружина 5 сжатия установлена в корпусе 1 головки и сжата в направлении ее оси гайкой 6 совместно с подшипниками 3, 4. При этом расстояние между зеркально расположенными смежными упругими элементами 10-13 в средней их части составляет 20-50 мкм. Нижний предел величины зазора 20 мкм определяется погрешностями изготовления деталей и процессом сборки головки, а также изменения линейных размеров вследствие теплового удлинения шпинделя.

Верхний предел зазора обеспечивает устойчивьй режим работы головки, т.е. условие квазинулевой характеристики жесткости пружины. Увеличение зазора свьш1е 50 мкм резко ухудшает работоспособность головки при возникновении больших осевых нагрузок на шпиндель и может вызвать разрушение пружины.

Для контроля зазора между тыльными сторонами элементов 10-13 при сборке головки в корпусе 1 могут быть выполнены смотровые отверстия с резьбовой заглушкой. Жесткость упругих элементов 9 в осевом направлении выполнена в несколько раз больше, например в 2 раза, и составляет 100 ДаН/мм по сравнению с жесткостью элементов 10-13, а суммарная жесткость пружины 5 сжатой

50 гайкой 6 в корпусе 1 в осевом направлении составляет около 70-80 ДаН/мм. Упругий осевой натяг на подшипники качения 3, 4, например 50 ДаН, созданный осевым смеи ением гайки 6 на

55 шпинделе 2 за счет сжатий пружины 5 на величину 1,5-2 мм, меньше радиального усилия шлифования в 2-3 раза.

Шлифовальная головка работает следующим образом.

В момент наладки головки и сжатия, пружины 5 каждый из упругих элементов пары 10-13 до вступления в контакт воспринимает определенную часть осевой нагрузки. Зависимость осевой нагрузки от перемещений имеет мягкий характер, т.е. жесткость элементов 10-13 уменьшается (фиг.4 линии 1, 2 и 3). При достижении критической нагрузки, т.е. 50 ДаН, упругие элементы 10 и 11 теряют продольную устойчивость. Этому мо менту соответствует жесткость упругого элемента 10 и 11, теоретически приближающаяся к нулю. Однако, если удвоенная величина прогиба элемента в окружном направлении в момент потери продольной устойчивости ста-новится равной зазору между упругими элементами 10 и 11 пружины, установленной в головке, то жесткос упругих элементов 10 и 11 резко возрастает, так как они между собой введены в контакт (фиг.4 линия 3). При этом упругие элементы 10 и 11 пружины 5 вьшолняют роль упругого ограничителя осевых перемещений колец подшипников 3, 4 и шпинделя 2 В этот момент при сжатии пружины 5 повьпиается упругая деформация элементов 9, 12 и 13, которые выполнен более высокой жесткости. При этом упругая характеристика 5 сжатия имеет почти линейную зависи: мость при сжатии пружины до 2 мм (см.фиг.4 линия 4).

Шлифовальная головка может работать в нескольких режимах. Например, при использовании пружины, покаэанной на фиг.2 - в режиме прецизионного шлифования, на фиг. 3 - в режимах скоростного и силового шлифования.

Для перехода в режим прецизионного шлифования регулировочным винтом 8 исключается давление упругих элементов 9, 12 и 13 пружины 5 на подпмпники 3, 4 качения, а ослабленный осевой натяг создается сближением концов упругих элементов 10 и 11 при гарантированном зазоре между их тыльными сторонами за счет осевого смещения гайки 6 на шпинделе 2.

Пружина 5 сжатия, показанная на фиг,3 с двумя уровнями упругих элементов 10-13, предусмотрена для использования шлифовальной головки в - режимах силового и скоростного шлифования. В последнем случае регулировочный винт 8 введен в контакт с упругим элементом 9 для создания зазора между тьшьными сторонами

Q упругих элементов 12 и 13, а упругие элементы 10 и 11, имеюирие более низкую жесткость по сравнению с элементами 12 и 13, введены в контакт между собой их тьутьными сторонами.

C В этом варианте упругие элементы 12 и 13 пружины 5 сжаты в корпусе 1 головки более высокой осевой силой, например Рд 75 кгс.

При эксплуатации головки в проQ цессе шлифования шлифовальному шпинделю 2 сообщают вращение, преимущественно с зарезонансной частотой колебания шпинделя 2 с абразивным кругом. В момент установившегося

5 процесса прецизионного шлифования при малом радиальном и осевом усилиях обработки и малом осевом натяге на подшипники 3, 4, созданными упругими э тементами 10 и 11, между средними их частями имеется зазор 20050 мкм, которому соответствует квазинулевая жесткость пружины 5. Величина зазора 20-50 мкм превьшает величину возможного осевого смещения шпинделя на участке меаду подшипниками 3, 4. При этом обеспечивается постоянный натяг пружины 5 и постоянная величина усилия ни подшипники 3 и 4, HanptiMep 50 ДаН, не зависящая от теплового удлинения

шпинделя 2 и отклонений линейных размеров пружины 5, корпуса 1, осевых вибраций подшипников и др. Одновременно уменьшается собственная частота подшипников со шпинделем

5 в осевом направлении, приближаясь к нулевой вследствие квазинулевой жесткости упругих элементов 10 и 11. За счет низкой собственной частоты происходит стабилизация осевого усилия поджима подшипников, снижение осевых колебаний шпинделя и подшипников и устанавливается устойчивое качение шариков в подшипниках в режиме эксплуатации головки. иг.Ъ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлифовальная головка | 1985 |

|

SU1278193A1 |

| Шпиндельный узел шлифовального станка | 1986 |

|

SU1423358A1 |

| Шпиндель металлорежущего станка | 1987 |

|

SU1583269A2 |

| Узел предварительного натяга подшипников качения | 1987 |

|

SU1580065A1 |

| Упорный роликовый подшипник двустороннего действия | 1989 |

|

SU1733744A1 |

| Станок для прецизионного шлифования плоских поверхностей деталей | 1980 |

|

SU897477A2 |

| Механизм подачи шлифовальной бабки | 1980 |

|

SU941167A2 |

| Высокочастотный шлифовальный шпиндель | 1982 |

|

SU1065168A1 |

| УСТРОЙСТВО ДЛЯ ДОВОДКИ РЕЗЬБОВЫХ ПОВЕРХНОСТЕЙ | 1991 |

|

RU2069616C1 |

| Шлифовальная головка | 1981 |

|

SU975363A1 |

ШЛИФОВАЛЬНАЯ ГОЛОВКА, содержащая корпус и шпиндель нз опорах с подшипниками качения, связанными между собой цилиндрической пружиной сжатия, выполненной в форме втулки с пазами, расположенными перпендикулярно ее оси с одинаковьм угловым шагом и образующими упругие элементы, отличающаяся тем, что, с расширения технологических возможностей путем повышения виброустойчивости, в пружине допсшнительно в один или несколько уровней по длине с угловьм шагом на каждом уровне 120 выполнены упругие элементы, изогнутые дугообразно и расположенные зеркально и с зазором относительно друг друга, при этом дополнительные упругие элементы имеют переменное сечение, монотонно уменьшаемое к середине дуги.

б-Б

В-8

-.-X

| Шпиндельные узлы прецизионных станков, НИИМАШ, С-1 | |||

| М.: Станкостроение, 1975, с | |||

| Аппарат, предназначенный для летания | 0 |

|

SU76A1 |

| Переносное устройство для вырезания круглых отверстий в листах и т.п. работ | 1919 |

|

SU226A1 |

Авторы

Даты

1985-11-30—Публикация

1983-12-13—Подача