со

4 05

оо

00

Изобретение относится к обработке металлов давлением, а именно к конструкциям гидравлических.прессов для штамповки с кручением.

Целью изобретения является снижение металлоемкости и расширение технологических возможностей за счет регулирования соотношения скоростей поступательного и вращательного движения.

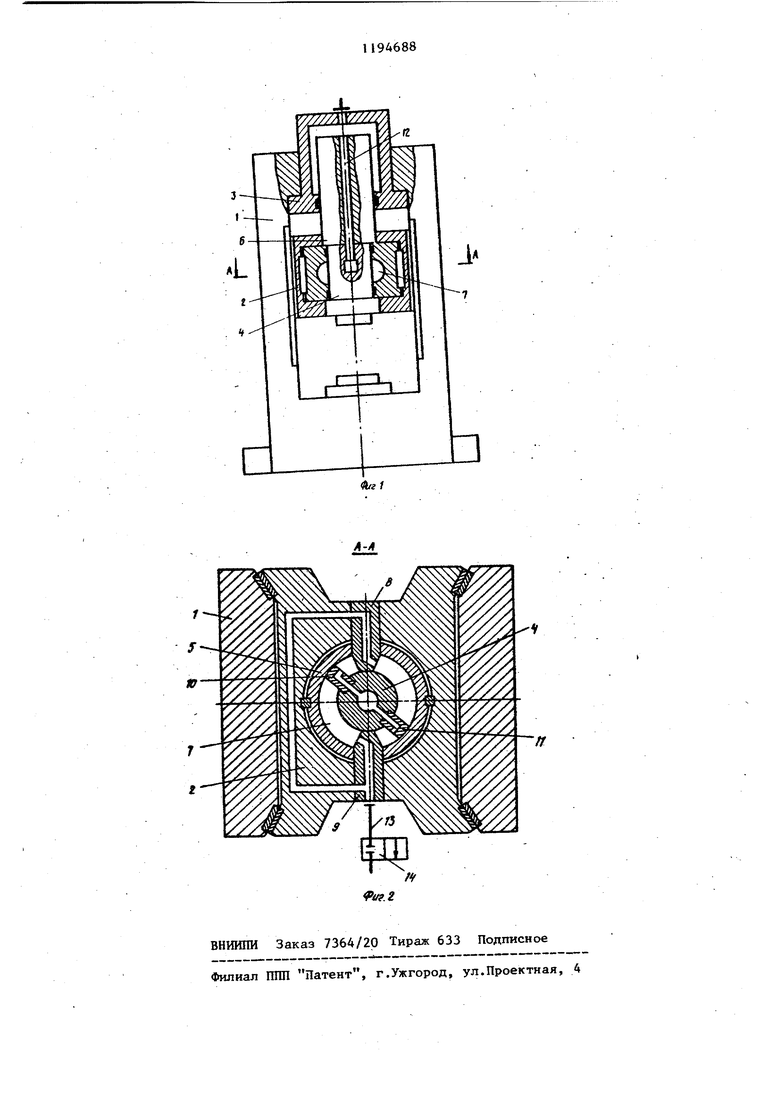

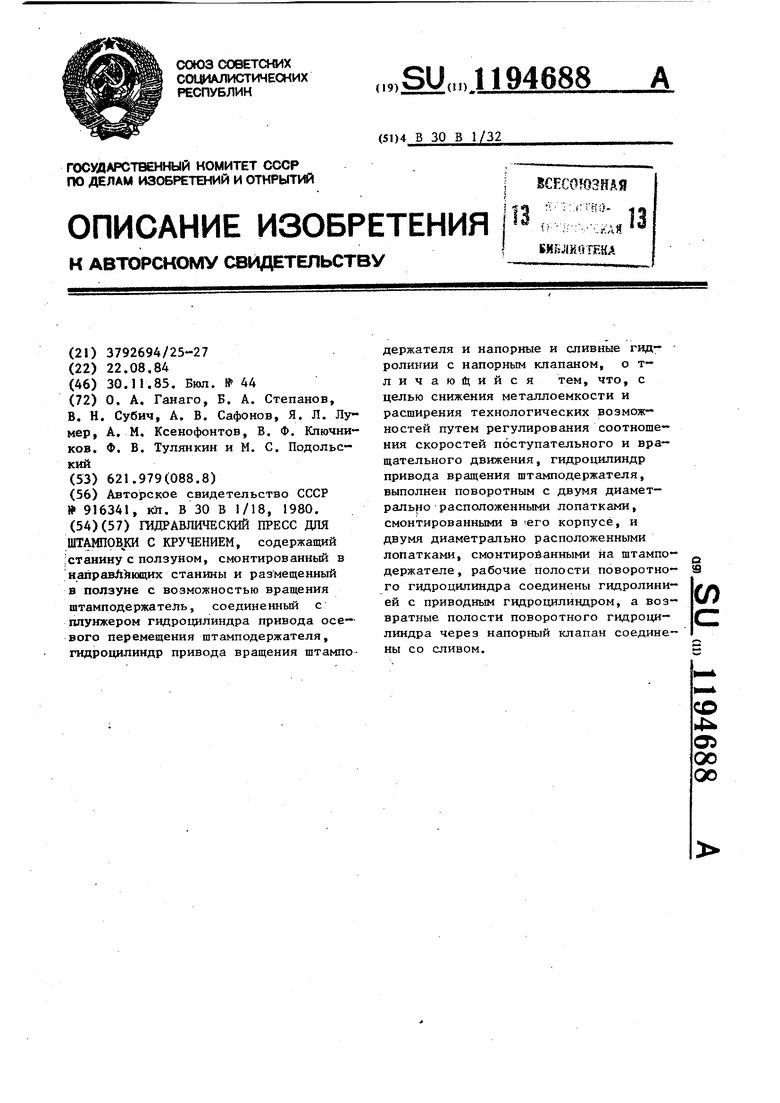

На фиг. 1 показан пресс, общий ви в разрезе; на фиг. 2 - разрез А-А на фиг. i.

Пресс содержит станину 1, в напралякяцих которой установлен с возможностью поступательного перемещения ползун 2, а в ее верхней поперечине гидроцилиндр 3 привода осевого перемещения штамподержателя 4, сообщенный гидролинией с гидроприводом (не показан ), имеющим напорную и сливную системы. Ползун 2 выполнен пустотелым с расположенным внутри корпусом 5 и штамподержателем 4. Последний установлен с возможностью вращения относительно оси гидрО1Д1линдра 3, соединен с плунжером 6 этого гидроцилиндра и образует с корпусом 5 гидравлически уплотненную кольцевую полость 7. Эта полость перекрьюается двумя парами лопаток: 8,9- неподвижных и 10, 11 - подвижных. Неподвижные лопатки 8, 9 закреплены диаметрально противоположно в корпусе 5 и ползуне 2, а подвижные лопатки 10, 11 также диаметрально противоположно закреплены а штамподержателе 4. Гидравлическая полость 7 соединена гидролинией 12 гидроцилиндром 3, а также гидролинией 13, в которой встроен управляемый напорный клапан 14, сливной магистралью гидропривода.

Пресс работает следукяцим образом. В исходном состоянии плунжер 6 и ползун 2 занимают крайнее верхнее положение: гидролиния 13 перекрыта напорным клапаном 14. После укладки заготовки в штамп в гидроцилиндр 3 по гидролинии от гидропривода подается жидкость низкого давления, в результате чего ползун 2 и штамподержатель 4 совершают холостой ход приближения до соприкосновения верхней половины штампа с заготовкой. Для совершения рабочего хода в гидроцилиндр 3 подается жидкость высокого давления, в результате чего плунжер 6 и штамподержатель 4 совершают поступательное перемещение, деформируя заготовку. Жидкость высокого давления поступает также и в кольцевую полость 7, но так как слив из этой полости перекрыт клапаном 14, штамподержатель 4 не может вращаться.

По мере осадки заготовки усилие деформирования возрастает, и при достижении заданного давления рабочей жидкости напорный клапан 14 открывается, соединяя кольцевую полость

7 со сливной магистралью гидропривода через гидролинию 13. Жидкость высокого давления в гидроцилиндре 3 через гидролинию 12 воздействует на лопатки 8-1. Усилие, действующее на

неподвижные лопатки 8, 9 передается посредством корпуса 5 и ползуна 2 на станину I. Усилие, действующее на подвижные лопатки 10 и 11, создает крутящий момент, действуклций на

щтамподержатель 4. Под действием этого момента штамподержатель 4, а вместе с ними и закрепленный на нем штамп, преодолевая трение о за/готовку, начинает вращаться, воздействуя на заготовку не только осевой силой, но и крутящим моментом, что обеспечивает эффект штамповки с кручением. Крутящий момент штамподержателя 4 рассчитывают по наибольшему

технологическому моменту штамповки, В заключительной стадии штамповки скорость поступательного перемещения штамподержателя 4 уменьшается, вследствие чего возрастает параметр кручеНИН, зависящий от отношения угловой и поступательной скоростей инструмента. Этим достигается высокая технологическая эффективность штамповки с кручением на данном прессе.

Для совершения возвратного хода гидроцилиндр 3 соединяется со сливной системой гидропривода, рабочая жидкость подается в возвратные цилиндры (не показаны), а также через гидролинию 13 в .кольцевую полость 7, в результате чего ползун 2 и штамподержатель 4 занимают исходное положение. Цикл закончен.

Экономический эффект при внедре-

НИИ изобретения получается за счет снижения металлоемкости и расширения технологических возможностей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС | 2001 |

|

RU2193969C2 |

| Винтовой пресс-молот | 1988 |

|

SU1542687A1 |

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1988 |

|

RU2006366C1 |

| Вертикальный гидравлический пресс | 1990 |

|

SU1796483A1 |

| Гидравлический пресс | 1981 |

|

SU1234214A1 |

| Пресс для штамповки с кручением | 1983 |

|

SU1117228A1 |

| Вертикальный гидравлический пресс | 1983 |

|

SU1136951A1 |

| Гидровинтовой пресс-молот | 1978 |

|

SU721338A1 |

| Пресс для штамповки с кручением | 1983 |

|

SU1117226A1 |

| Гидравлический пресс | 1980 |

|

SU1232499A2 |

ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ UlTAMnOBjai С КРУЧЕНИЕМ, содержащий ;станину с ползуном, смонтированный в направляющих станины и размещенный в ползуне с возможностью вращения штамподержатель, соединенный с: плунжером гидроцилиндра привода осевого перемещения штамподержателя, гидроцилиндр привода вращения штамподержателя и напорные и сливные гид- ролинии с напорным клапаном, о тличаюЩийся тем, что, с целью снижения металлоемкости и расширения технологических возможностей путем регулирования соотношения скоростей поступательного и вращательного движения, гидроцилиндр привода вращения штамподержателя, выполнен поворотным с двумя диаметрально расположенными лопатками, смонтированными в lero корпусе, и двумя диаметрально расположенными лопатками, смонтиробанными на штамподержателе, рабочие полости поворотного гидроцилиндра соединены гидролиниСП ей с приводным гидроцилиндром, а возвратные полости поворотного гидроци- линдра через напорный клапан соединены со сливом.

| Авторское свидетельство СССР 916341, Kii | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1985-11-30—Публикация

1984-08-22—Подача