Изобретение относится к области металлургии и может быть использовано для получения литых заготовок, предпочтительно из медных сплавов, содержащих легкоплавкие компоненты с низкой температурой кипения.

Цель изобретения - снижение угара легкоплавких легирующих компонентов.

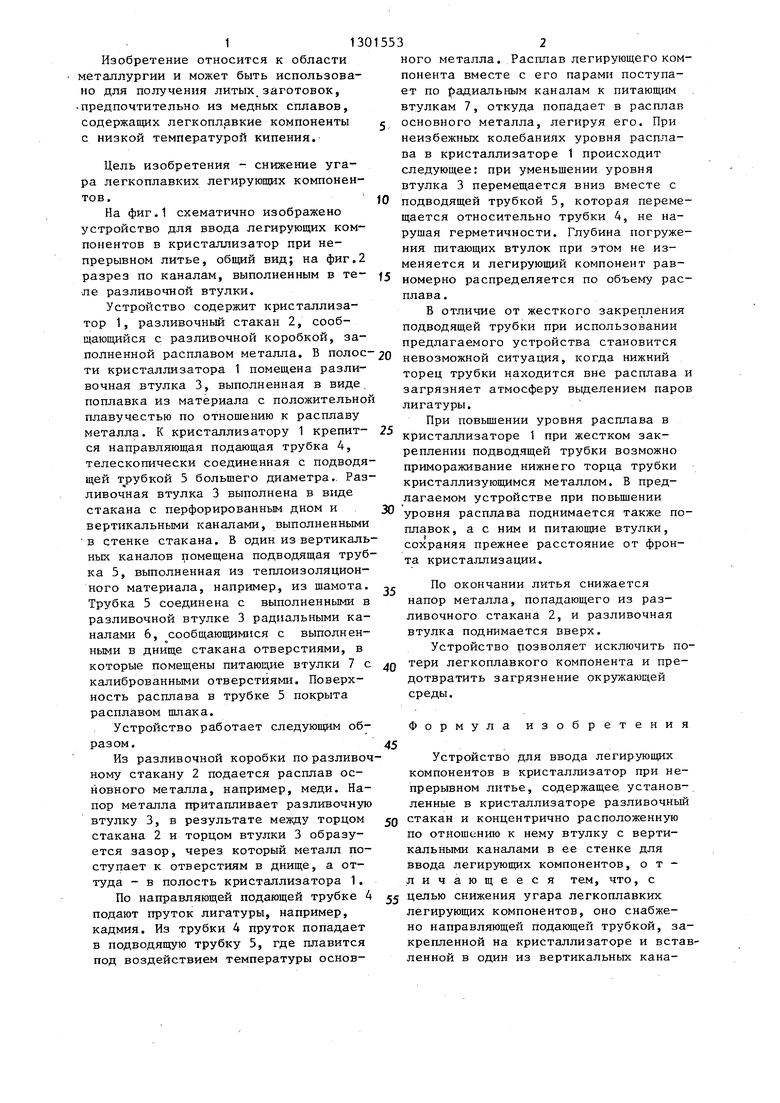

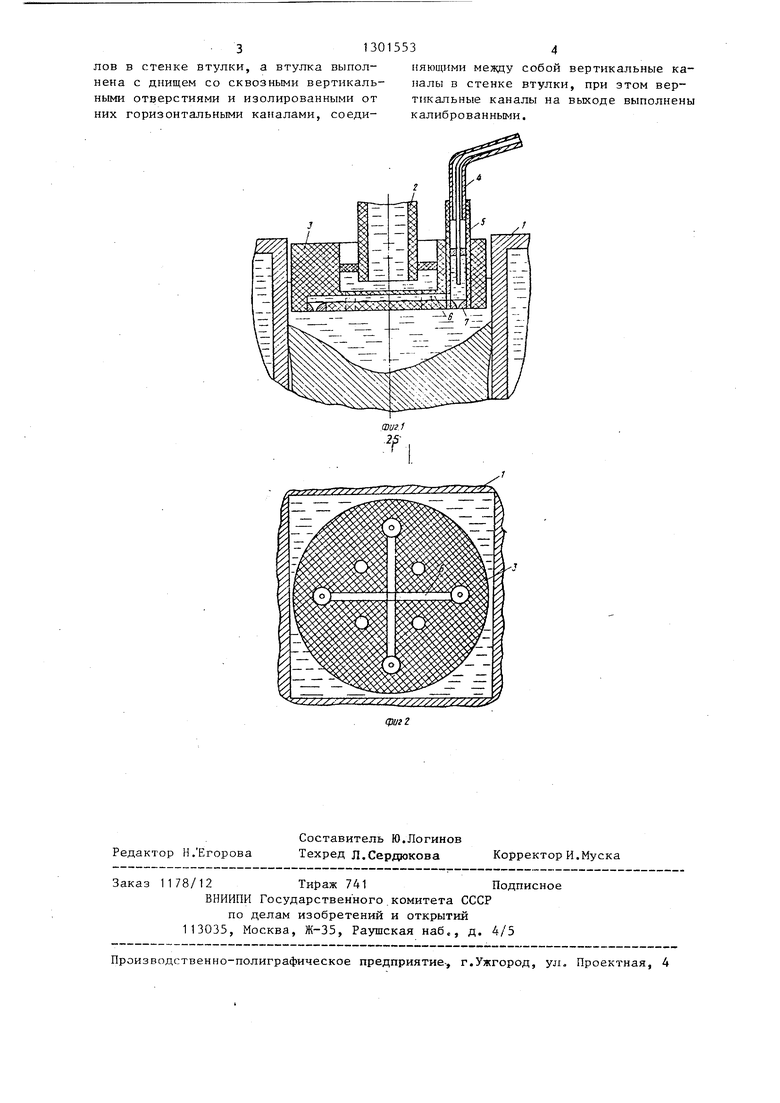

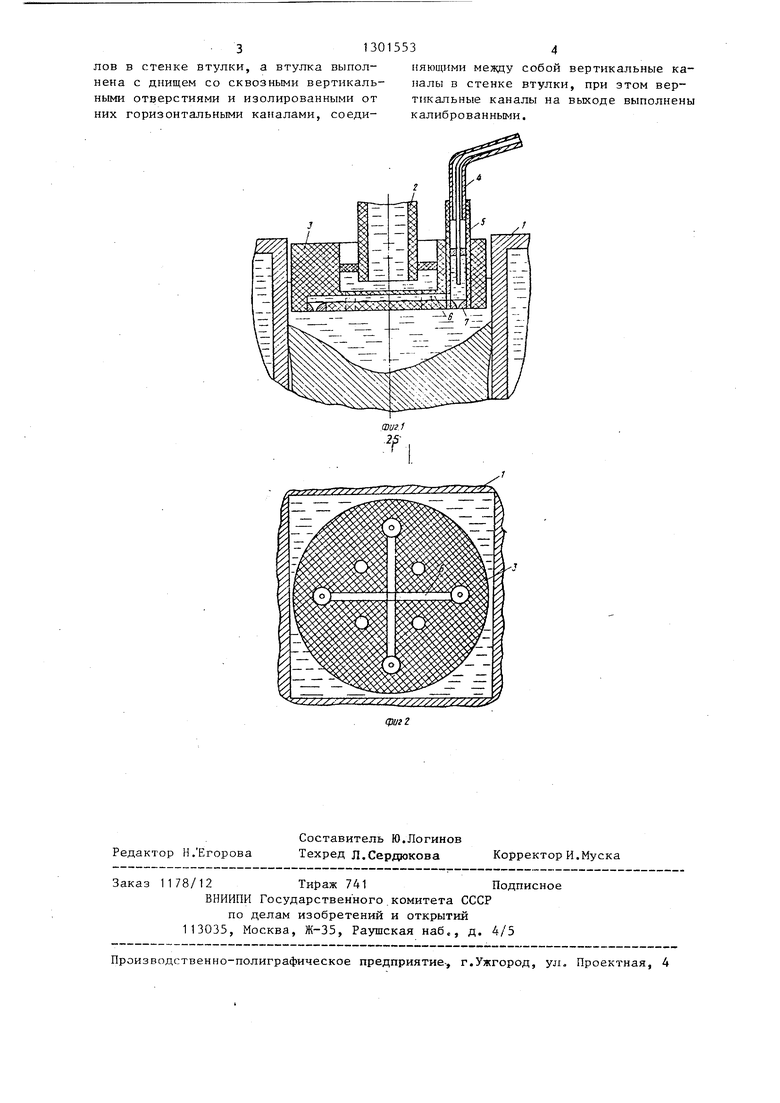

На фиг.1 схематично изображено устройство для ввода легирующих компонентов в кристаллизатор при непрерывном литье, общий вид; на фиг,2 разрез по каналам, выполненным в те- ле разливочной втулки.

Устройство содержит кристаллизатор 1, разливочный стакан 2, сообщающийся с разливочной коробкой, заполненной расплавом металла. В полос ти кристаллизатора 1 помещена разливочная втулка 3, выполненная в виде, поплавка из материала с положительно плавучестью по отношению к расплаву металла. К кристаллизатору 1 крепит- ся направляющая подающая трубка 4, телескопически соединенная с подводящей трубкой 5 большего диаметра.. Разливочная втулка 3 выполнена в В1аде стакана с перфорированным дном и вертикальными каналами, выполненными в стенке стакана. В один из вертикальных каналов помещена подводящая трубка 5, выполненная из теплоизоляционного материала, например, из шамота. Трубка 5 соединена с выполненными в разливочной втулке 3 радиальными каналами 6, сообщающимися с выполненными в днище стакана отверстиями, в которые помещены питающие втулки 7 с калиброванными отверстиями. Поверхность расплава в трубке 5 покрыта расплавом шлака.

Устройство работает следуюш;им образом.

Из разливочной коробки по разливочному стакану 2 подается расплав основного металла, например, меди. Напор металла притапливает разливочную втулку 3, в результате между торцом стакана 2 и торцом втулки 3 образуется зазор, через который металл поступает к отверстиям в днище, а оттуда - в полость кристаллизатора 1.

По направляющей подающей трубке 4 j целью снижения угара легкоплавких

подают пруток лигатуры, например, кадмия. Из трубки 4 пруток попадает в подводящую трубку 5, где плавится под воздействием температуры основ

ного металла. Расплав легирующего компонента вместе с его парами поступает по радиальным каналам к питающим втулкам 7, откуда попадает в расплав основного металла, легируя его. При неизбежных колебаниях уровня расплава в кристаллизаторе 1 происходит следующее: при уменьшении уровня втулка 3 перемещается вниз вместе с подводящей трубкой 5, которая перемещается относительно трубки 4, не нарушая герметичности. Глубина погружения питающих втулок при этом не изменяется и легирующий компонент равномерно распределяется по объему расплава.

В отличие от жесткого закрепления подводящей трубки при использовании предлагаемого устройства становится невозможной ситуация, когда нижний торец трубки находится вне расплава и загрязняет атмосферу выделением паров лигатуры.

При повышении уровня расплава в кристаллизаторе 1 при жестком закреплении подводящей трубки возможно примораживание нижнего торца трубки кристаллизующимся металлом. В предлагаемом устро11стве при повьш1ении уровня расплава поднимается также поплавок, а с ним и питающее втулки, сохраняя прежнее расстояние от фронта кристаллизации.

По окончании литья снижается напор металла, попадающего из разливочного стакана 2, и разливочная втулка поднимается вверх.

Устройство позволяет исключить потери легкоплавкого компонента и предотвратить загрязнение окружающей среды.

Формула изобретения

Устройство для ввода легирующих компонентов в кристаллизатор при непрерывном литье, содержащее установленные в кристаллизаторе разливочный «IQ стакан и концентрично расположенную по отношению к нему втулку с вертикальными каналами в ее стенке для ввода легирующих компонентов, о т - дичающееся тем, что, с

легирующих компонентов, оно снабжено направляющей подающей трубкой, закрепленной на кристаллизаторе и вставленной в один из вертикальных кана. 313015534

лов в стенке втулки, а втулка выпол- няющими между собой вертикальные ка- нена с днищем со сквозными вертикаль- налы в стенке втулки, при этом верными отверстиями и изолированными от тикальные каналы на выходе выполнены них горизонтальными каналами, соеди- калиброванными.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки металла легирующим компонентом при непрерывном литье заготовок | 1984 |

|

SU1194894A1 |

| Способ обработки металла легирующими элементами при непрерывном литье заготовок | 1986 |

|

SU1371762A1 |

| Способ непрерывного получения лигатуры в виде биметаллической проволоки с легкоплавкой сердцевиной | 1988 |

|

SU1600919A1 |

| Способ изготовления литых заготовок из антифрикционной бронзы | 2021 |

|

RU2762956C1 |

| Способ получения легированного медного расплава при непрерывном литье и устройство для его осуществления | 1991 |

|

SU1836470A3 |

| СПОСОБ ВВОДА РЕАГЕНТОВ В РАСПЛАВ, ПЕРЕМЕШИВАНИЯ РАСПЛАВА МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2247157C2 |

| АГРЕГАТ ПОДГОТОВКИ ЖИДКОГО МЕТАЛЛА К РАЗЛИВКЕ В СЛИТКИ И ЗАГОТОВКИ | 2000 |

|

RU2184327C2 |

| СПОСОБ И УСТРОЙСТВО СОВМЕЩЕННОГО НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕДНЫХ СПЛАВОВ | 2000 |

|

RU2188097C2 |

| УСТРОЙСТВО ДЛЯ ВВОДА РЕАГЕНТОВ В РАСПЛАВ МЕТАЛЛА И ЕГО ПЕРЕМЕШИВАНИЯ /ВАРИАНТЫ/ | 2003 |

|

RU2318877C2 |

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ В ПРОЦЕССЕ ОТЛИВКИ СЛИТКОВ | 2001 |

|

RU2206429C2 |

Изобретение относится к непрерывной разливке металлов и сплавов. Целью изобретения является снижение угара легкоплавких легирующих компонентов (ЛЛК). ЛЛК в виде проволоки вводится непосредственно в кристаллизатор через направляющую трубку и соединенную с ней телескопически подводящую трубку, закрепленную в поплавке, плавающем на зеркале расплава (Р). Благодаря этому глубина ввода ЛЛК в Р остается постоянной. Система радиальных каналов и отверстий в поплавке, который снабжен питающими втулками с калиброванными отверстиями, распределяет ЛЛК равномерно по фронту кристаллизации Р. 2 ил. (Л ел СП ICO

Редактор Н, Егорова

Составитель Ю.Логинов Техред Л.Сердюкова

Заказ 1178/12Тираж 741Подписное

ВНИИПИ Государственного.комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие-, г.Ужгород, ул. Проектная, 4

Корректор И. My ска

| Патент США № 3831660, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-04-07—Публикация

1985-02-13—Подача