f

Изобретение относится к машиностроению, а именно к конструкции устройств для наматьшания и разматывания рулонов.

Цель изобретения - повышение удо сТВа эксплуатации и надежности.

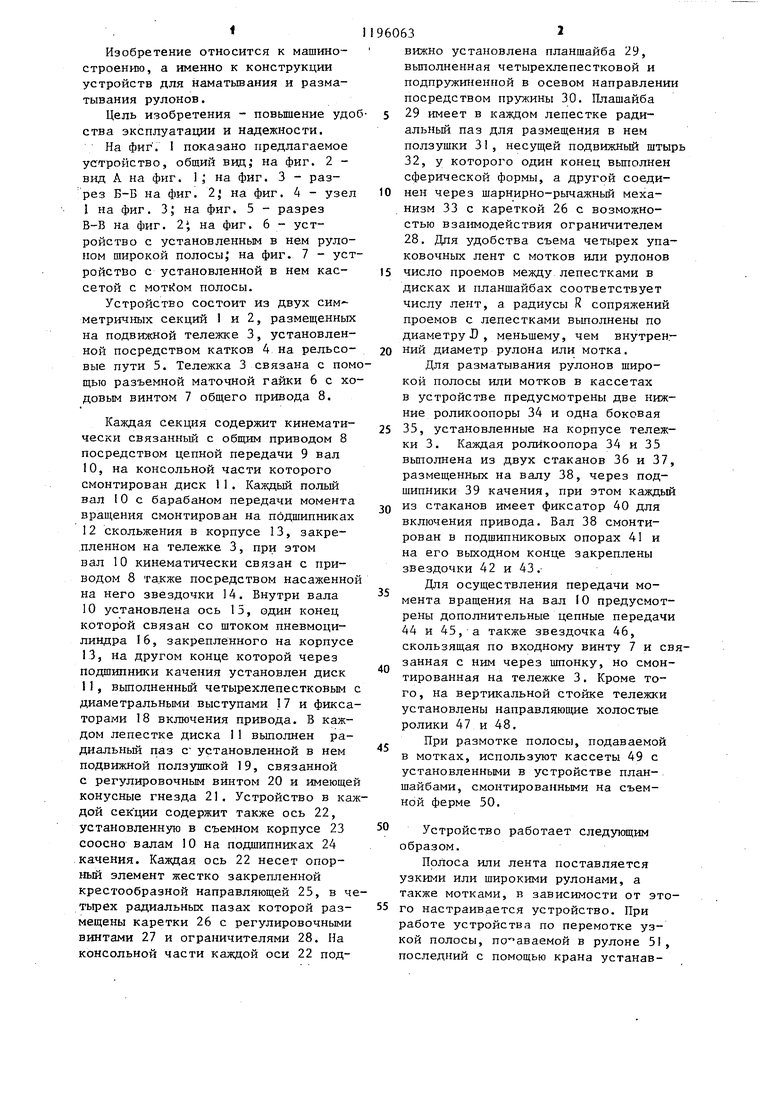

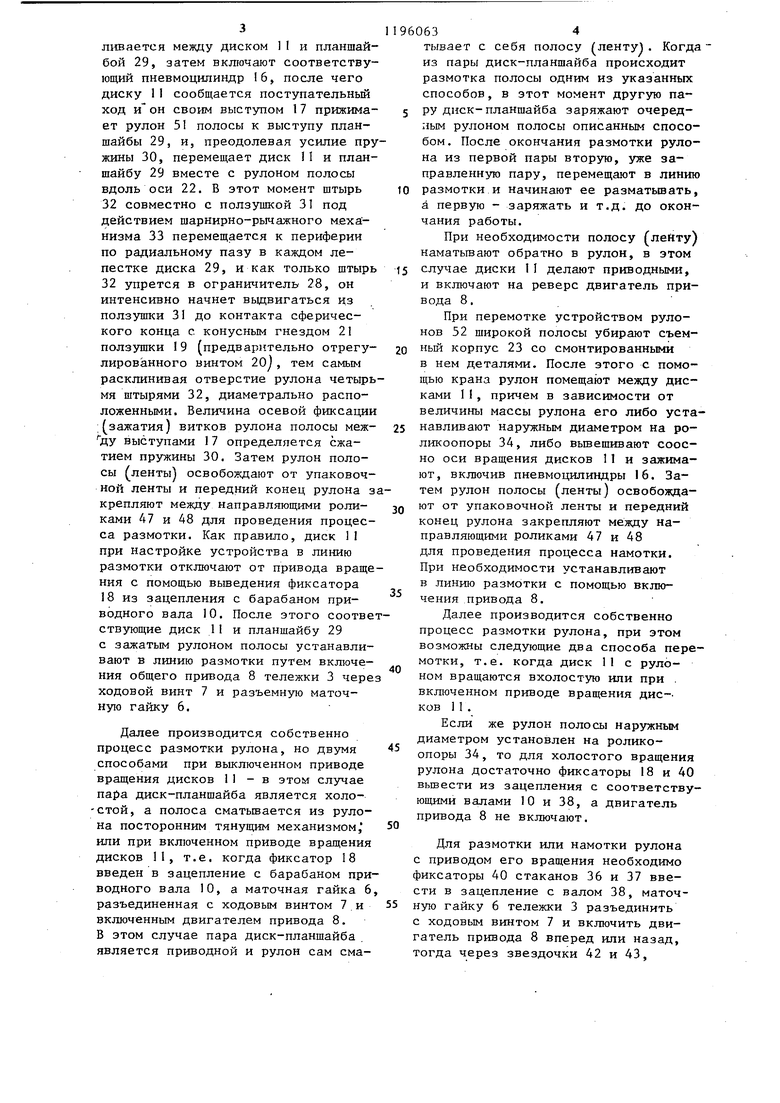

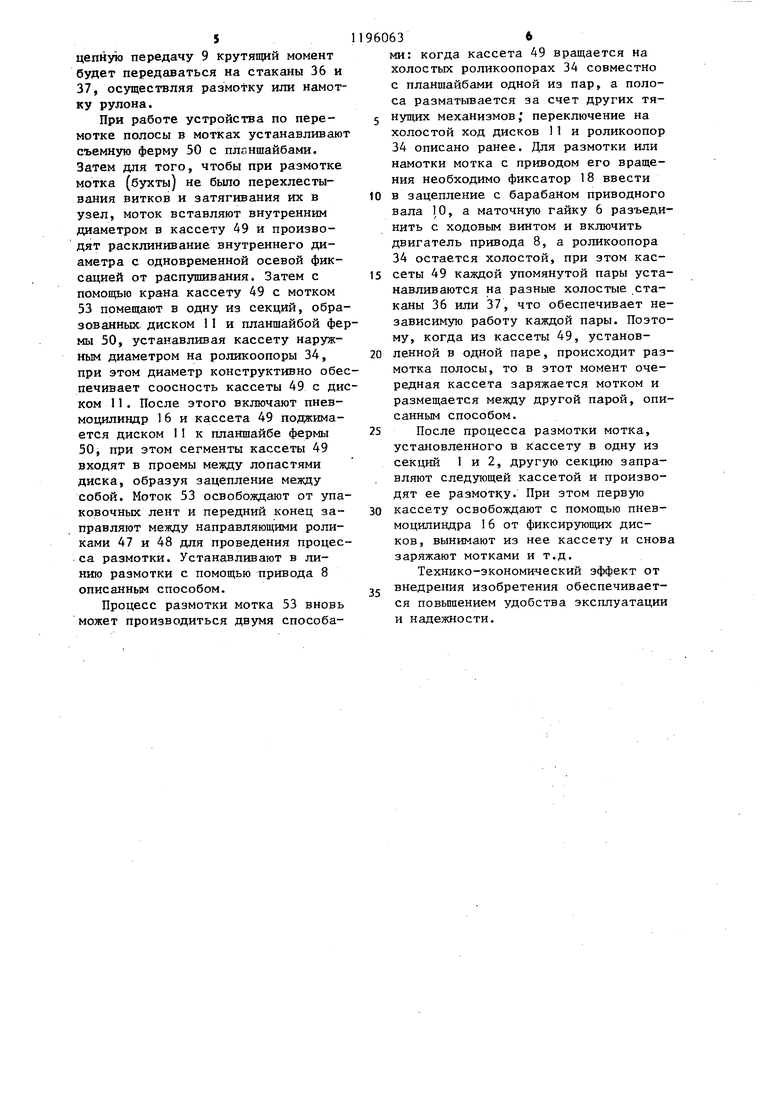

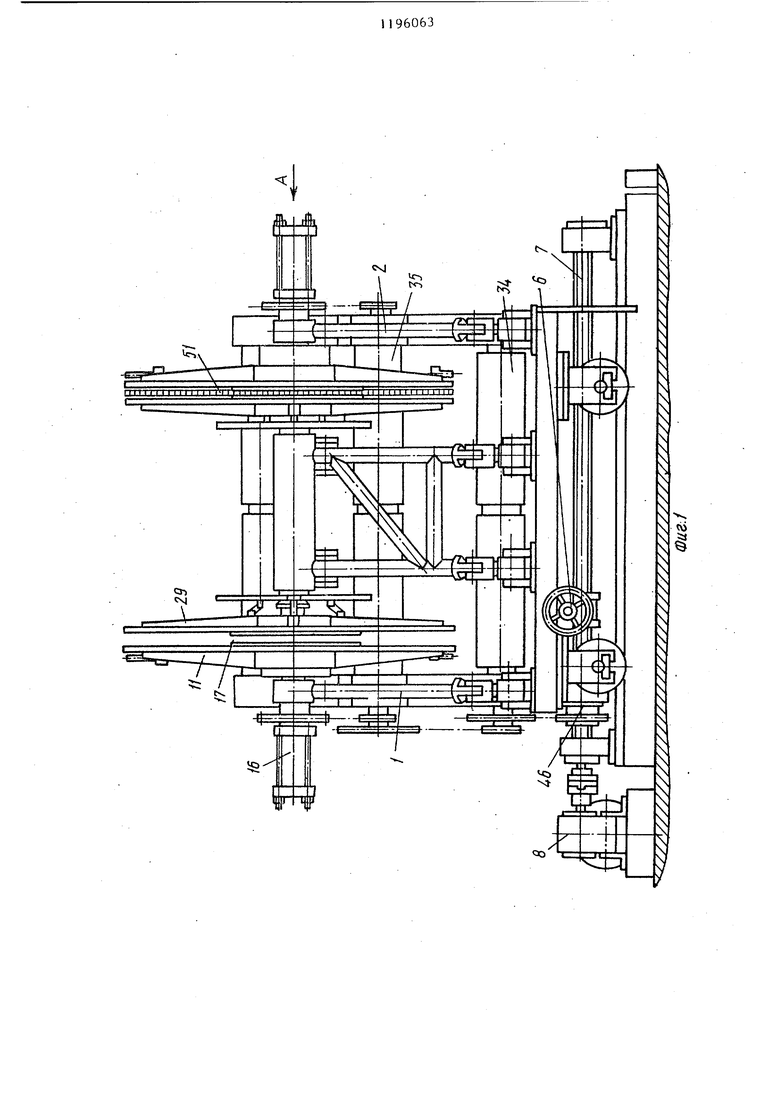

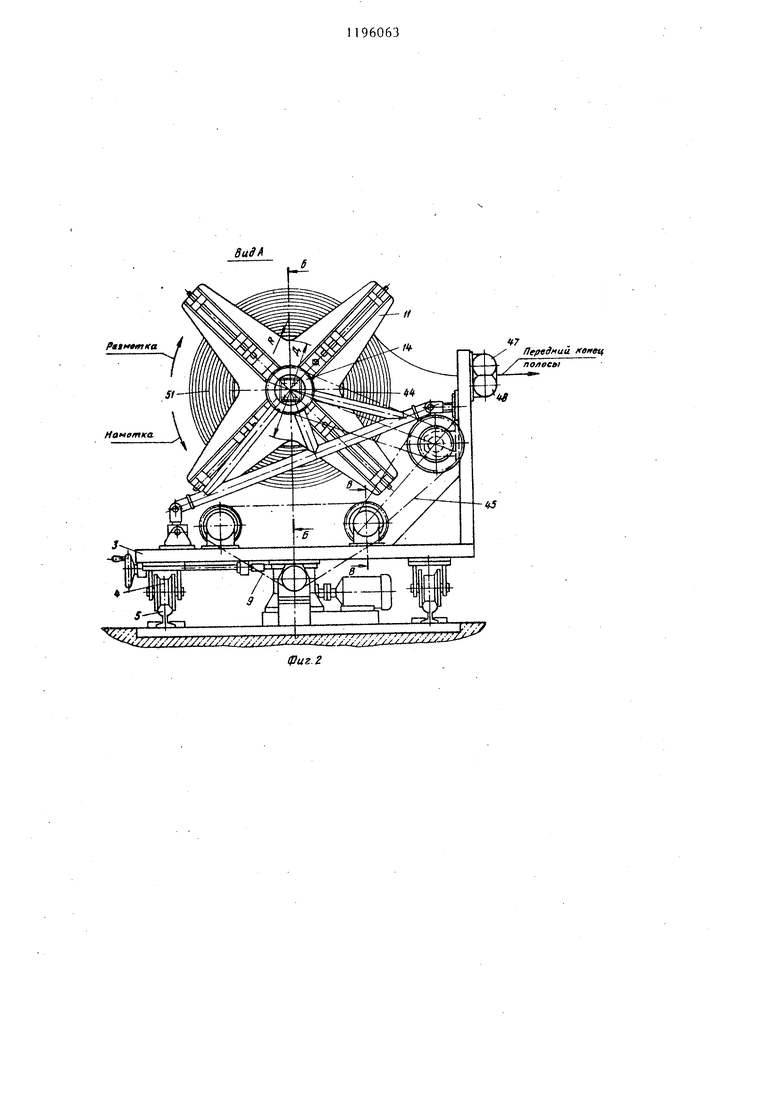

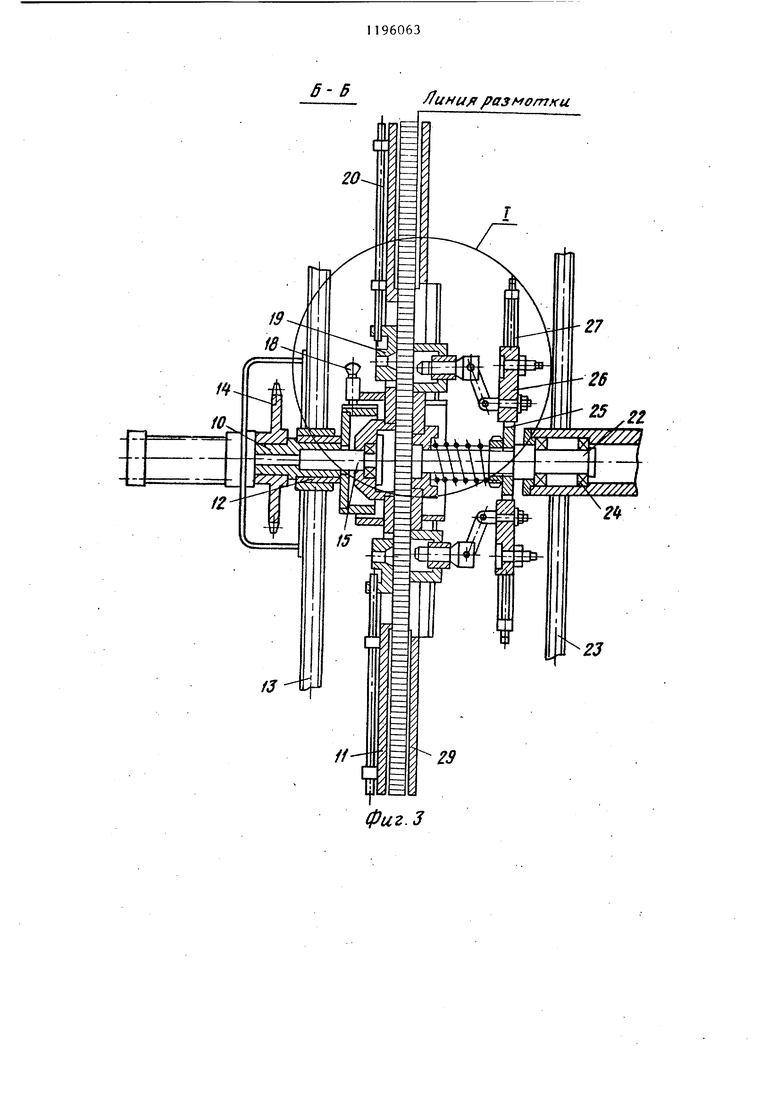

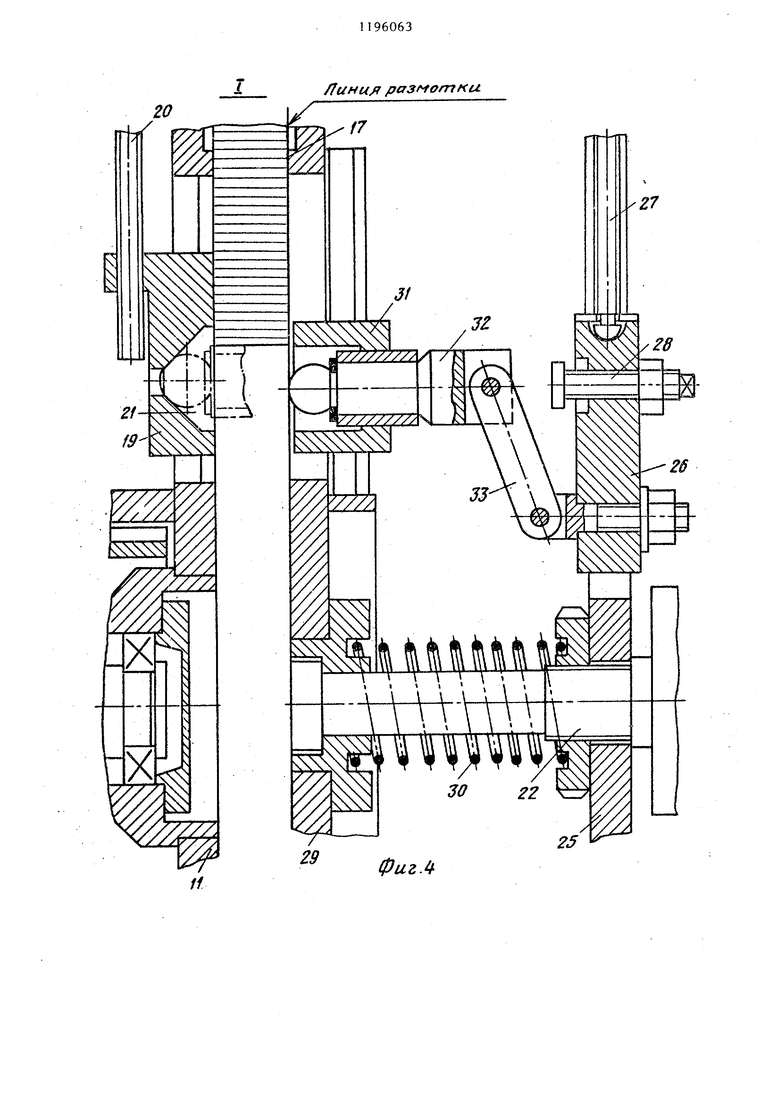

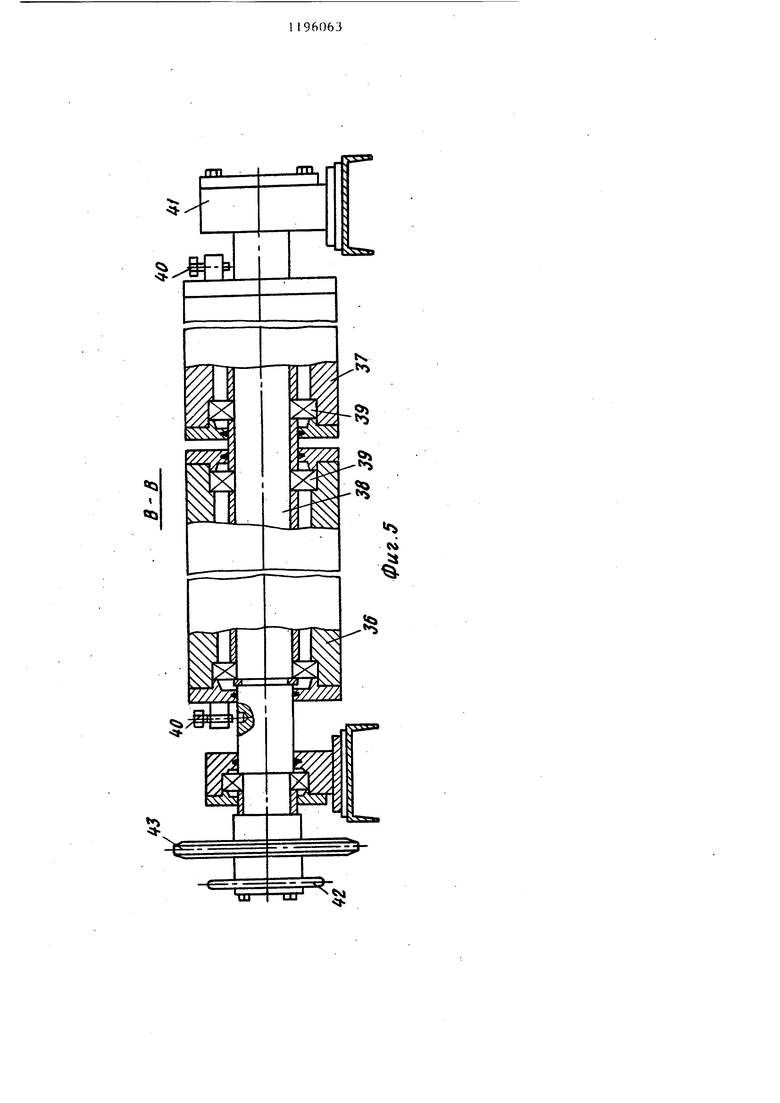

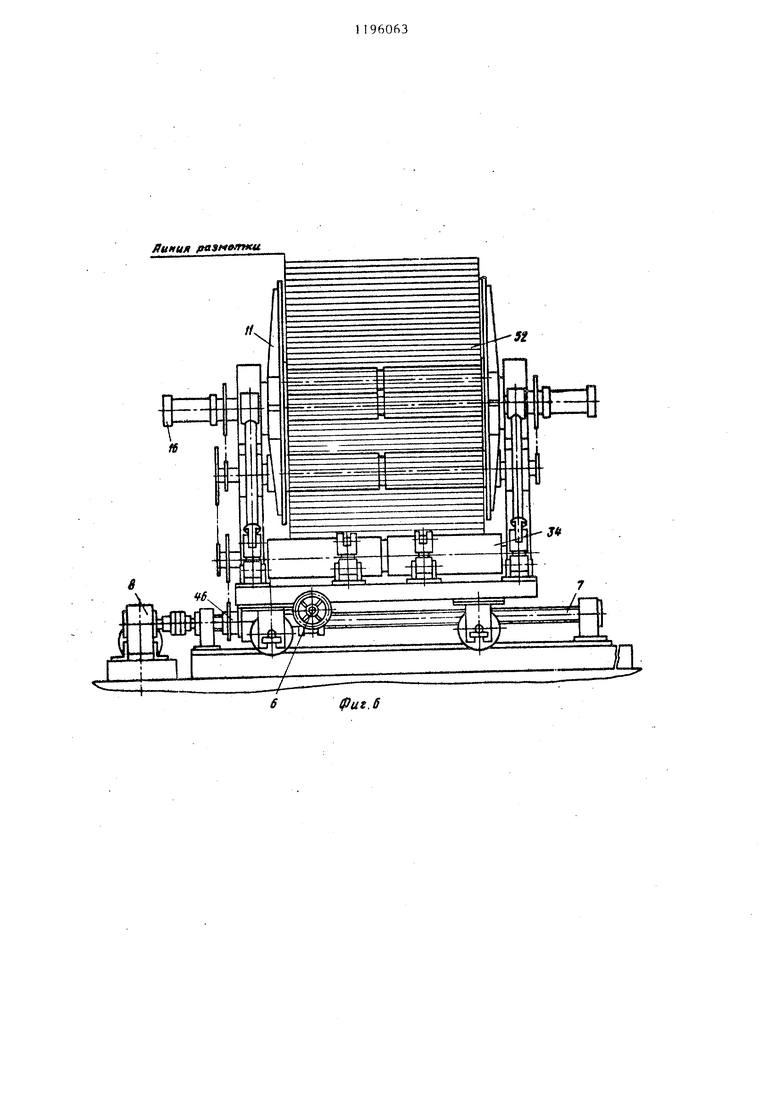

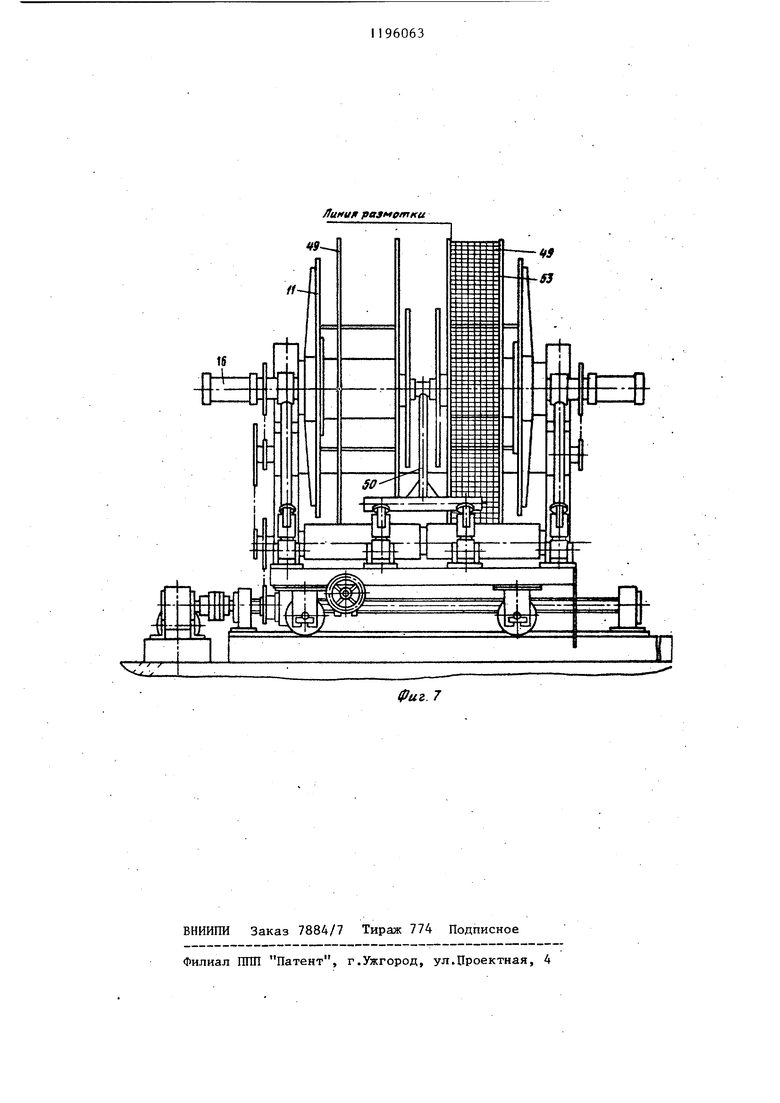

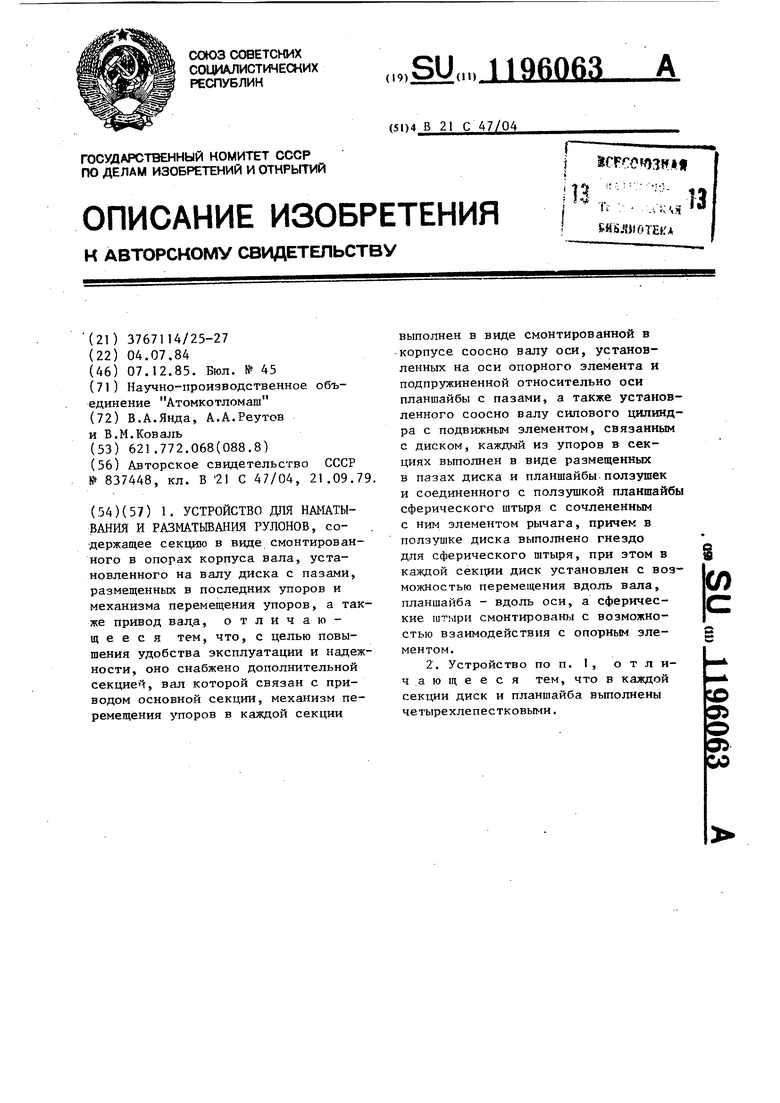

На фиг . показано предлагаемое устройство, общий вид, на фиг. 2 вид А на фиг. 1; на фиг. 3 - Б-Б на фиг. 2 на фиг. 4 - узел I на фиг. 3; на фиг. 5 - разрез В-В на фиг. 2, на фиг. 6 - устройство с установленным в нем рулоном широкой полосы; на фиг. 7 - устройство с установленной в нем кассетой с мотйом полосы.

Устройство состоит из двух сим метричных секций 1 и 2, размещенных на подвижной тележке 3, установленной посредством катков 4 на рельсовые пути 5. Тележка 3 связана с пом щыо разъемной маточной гайки 6 с ходовым винтом 7 общего привода 8.

Каждая секция содержит кинематически связанный с общим приводом 8 посредством цепной передачи 9 вал

10,на консольной части которого смонтирован диск 11. Каждый польй вал 10 с барабаном передачи момента вращения смонтирован на подшипниках 12 скольжения в корпусе 13, закрепленном на тележке 3, при этом

вал 10 кинематически связан с приводом 8 также посредством насаженно на него звездочки 14. Внутри вала 10 установлена ось 15, один конец которой связан со штоком пневмоцилиндра 16, закрепленного на корпусе 13, на другом конце которой через подшипники качения установлен диск

11,вьшолненньй четырехлепестковым диаметральными выступами 17 и фиксаторами 18 включения привода. В каждом лепестке диска 11 вьшолнен радиальный паз С установленной в нем подвижной ползушкой 19, связанной

с регулировочным винтом 20 и имеюще конусные гнезда 21. Устройство в кадой секции содержит также ось 22, установленную в съемном корпусе 23 соосно валам 10 на подшипниках 24 качения. Каждая ось 22 несет опорный элемент жестко закрепленной крестообразной направляющей 25, в чтырех радиальных пазах которой размещены каретки 26 с регулировочными винтами 27 и ограничителями 28. На консольной части каждой оси 22 под960632

вижно установлена планшайба 29, вьшолненная четырехлепестковой и подпружиненной в осевом направлении посредством пружины 30. Плашайба

5 29 имеет в каждом лепестке радиальный паз для размещения в нем ползушки 31, несущей подвижный штырь 32, у которого один конец выполнен сферической формы, а другой соединен через шарнирно-рычажный механизм 33 с кареткой 26 с возможностью взаимодействия ограничителем 28. Для удобства съема четырех упаковочных лент с мотков или рулонов

15 число проемов между лепестками в дисках и планшайбах соответствует числу лент, а радиусы R сопряжений проемов с лепестками выполнены по диаметруD, меньшему, чем внутрен20 НИИ диаметр рулона или мотка.

Для разматывания рулонов широкой полосы или мотков в кассетах в устройстве предусмотрены две нижние роликоопоры 34 и одна боковая

25 35, установленные на корпусе тележки 3. Каждая роликоопора 34 и 35 выполнена из двух стаканов 36 и 37, размещенных на валу 38, через подшипники 39 качения, при этом каждый

3Q из стаканов имеет фиксатор 40 для включения привода. Бал 38 смонтирован в подшипниковых опорах 41 и на его выходном конце закреплены звездочки 42 и 43.Для осуществления передачи момента вращения на вал 10 предусмотрены дополнительные цепные передачи 44 и 45,-а также звездочка 46, скользящая по входному винту 7 и связанная с ним через шпонку, но смонтированная на тележке 3. Кроме того , на вертикальной стойке тележки установлены направляющие холостые ролики 47 и 48.

При размотке полосы, подаваемой в мотках, используют кассеты 49 с установленными в устройстве планшайбами, смонтированными на съемной ферме 50.

Устройство работает следующим образом.

Полоса или лента поставляется узкими или широкими рулонами, а также мотками, в зависимости от этого настраивается устройство. При работе устройства по перемотке узкой полосы, по- аваемой в рулоне 51, последний с помощью крана устанавЛ1гвается между диском 1 1 и планшайбой 29, затем включают соответствующий пневмоцилиндр 16, после чего диску 1I сообщается поступательный ход своим выступом 17 прижимает рулон 51 полосы к выступу планшайбы 29, и, преодолевая усилие пру жины 30, перемещает диск II и планшайбу 29 вместе с рулоном полосы вдоль оси 22. В этот момент штырь 32 совместно с ползушкой 31 под действием шарнирно-рычажного меха:низма 33 перемещается к периферии по радиальному пазу в каждом лепестке диска 29, и как только штырь 32 упрется в ограничитель 28, он интенсивно начнет выдвигаться из ползушки 31 до контакта сферического конца с конусным гнездом 21 ползушки 19 (предварительно отрегулированного винтом 20J, тем самым расклинивая отверстие рулона четырь мя штырями 32, диаметрально расположенными. Величина осевой фиксации ; (зажатия) витков рулона полосы между выступами 17 определяется сжатием пружины 30. Затем рулон полосы (ленты) освобождают от упаковочной ленты и передний конец рулона з крепляют между Направляющими роликами 47 и 48 для проведения процесса размотки. Как правило, диск II при настройке устройства в линию размотки отключают от привода враще ния с помощью выведения фиксатора 18 из зацепления с барабаном приводного вала 10. После этого соотве ствующие диск 11 и планшайбу 29 с зажатым рулоном полосы устанавливают в линию размотки путем включения общего привода 8 тележки 3 чере ходовой винт 7 и разъемную маточную гайку 6. Далее производится собственно процесс размотки рулона, но двумя способами при выключенном приводе вращения дисков 11 - в этом случае пара диск-планшайба является холо-стой, а полоса сматьшается из рулона посторонним тянущим механизмом, или при включенном приводе вращения дисков 11, т.е. когда фиксатор 18 введен в зацепление с барабаном при водного вала 10, а маточная гайка 6 разъединенная с ходовым винтом 7 и включенным двигателем привода 8. В этом случае пара диск-планшайба . является приводной и рулон сам сма634тывает с себя полосу (лентуК Когда из пары диск-планшайба происходит размотка полосы одним из указанных способов, в этот момент другую пару диск-планшайба заряжают очередным рулоном полосы описанным способом . После окончания размотки рулона из первой пары вторую, уже заправленную пару, перемещают в линию размотки и начинают ее разматьюать, а первую - заряжать и т.д. до окончания работы. При необходимости полосу (леНту) наматьшают обратно в рулон, в этом случае диски II делают приводными, и включают на реверс двигатель привода 8. При перемотке устройством рулонов 52 широкой полосы убирают съемный корпус 23 со смонтированными в нем деталями. После этого с помощью крана рулон помещают между дисками II, причем в зависимости от величины массы рулона его либо устанавливают наружным диаметром на роликоопоры 34, либо вьшешивают соосно оси вращения дисков 11 и зажимают, включив пневмоцилиндры 16. Затем рулон полосы (ленты) освобождают от упаковочной ленты и передний конец рулона закрепляют между направляющими роликами 47 и 48 для проведения процесса намотки. При необходимости устанавливают в линию размотки с помощью включения привода 8. Далее производится собственно процесс размотки рулона, при этом возможны следующие два способа перемотки, т.е. когда диск 11 с рулоном вращаются вхолостую или при . включенном приводе вращения дне-. ков 11 . Если же рулон полосы наружным диаметром установлен на роликоопоры 34, то для холостого вращения рулона достаточно фиксаторы 18 и 40 вьшести из зацепления с соответствующими валами 10 и 38, а двигатель привода 8 не включают. Для размотки или намотки рулона приводом его вращения необходимо иксаторы 40 стаканов 36 и 37 ввети в зацепление с валом 38, маточую гайку 6 тележки 3 разъединить ходовым винтом 7 и включить двиатель привода 8 вперед или назад, огда через звездочки 42 и 43,

S цепную передачу 9 крутящий момент будет передаваться на стаканы 36 и 37, осуществляя размотку или намотку рулона.

При работе устройства по перемотке полосы в мотках устанавливают съемную ферму 50 с планшайбами. Затем для того, чтобы при размотке мотка (бухты) не было перехлестывания витков и затягивания их в узел, моток вставляют внутренним диаметром в кассету 49 и производят расклинивание внутреннего диаметра с одновременной осевой фиксацией от распушивания. Затем с помощью крана кассету 49 с мотком 53 помещают в одну из секций, образованных диском 11 и планшайбой фермы 50, устанавливая кассету наружным диаметром на роликоопоры 34, при этом диаметр конструктивно обеспечивает соосность кассеты 49 с диском П. После этого включают пневмоцилиндр 16 и кассета 49 поджимается диском II к планшайбе фермы 50, при этом сегменты кассеты 49 входят в проемы между лопастями диска, образуя зацепление между собой. Моток 53 освобождают от упаковочных лент и передний конец заправляют между направляющими роликами 47 и 48 для проведения процесса размотки. Устанавливают в линию размотки с помощью привода 8 описанным способом.

Процесс размотки мотка 53 вновь может производиться двумя способа960636

ми: когда кассета 49 вращается на холостых роликоопорах 34 совместно с планшайбами одной из пар, а полоса разматывается за счет других тянущих механизмов; переключение на холостой ход дисков 11 и роликоопор 34 описано ранее. Для размотки или намотки мотка с приводом его вращения необходимо фиксатор 18 ввести

10 в зацепление с барабаном приводного вала 10, а маточную гайку 6 разъединить с ходовым винтом и включить двигатель привода 8, а роликоопора 34 остается холостой, при этом кассеты 49 каждой упомянутой пары устанавливаются на разные холостые стаканы 36 или 37, что обеспечивает независимую работу каждой пары. Поэтому, когда из кассеты 49, установленной в одной паре, происходит размотка полосы, то в этот момент очередная кассета заряжается мотком и размещается между другой парой, описанным способом.

25 После процесса размотки мотка, установленного в кассету в одну из секций 1 и 2, другую секцию заправляют Следующей кассетой и производят ее размотку. При зтом первую

30 кассету освобождают с помощью пневмоцилиндра 16 от фиксирующих дисков, вынимают из нее кассету и снова заряжают мотками и т.д.

Технико-экономический эффект от

25 внедрения изобретения обеспечивается повьппением удобства эксплуатации и надежности.

///////////////fV; / zy//7/,:,

Фиг. г

flf/t«d au. хвнвц В- 5 размот

фиг.З ки Лини размот ФигЛ ки

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для намотки полосового материала | 1980 |

|

SU990366A1 |

| Гибкий производственный модуль для штамповки изделий из ленточного материала | 1989 |

|

SU1713709A1 |

| Автоматизированная поточная линия подготовки полосы | 1986 |

|

SU1627292A1 |

| РАЗМАТЫВАТЕЛЬ РУЛОНОВ ЯЩИЧНОГО ТИПА | 1997 |

|

RU2131316C1 |

| Устройство для очистки металлической полосы | 1978 |

|

SU745559A1 |

| Устройство для намотки клубков пряжи | 1991 |

|

SU1810251A1 |

| Устройство для съема и транспортирования рулонов | 1988 |

|

SU1521517A1 |

| Устройство для разматывания рулонов | 1975 |

|

SU565738A1 |

| Устройство для заправки полос в барабан моталки | 1987 |

|

SU1512716A1 |

| Установка для изготовления длинномерных заготовок электрических кабелей | 1989 |

|

SU1700667A1 |

1. УСТРОЙСТВО ДЛЯ НАМАТЫВАНИЯ И РАЗМАТЫВАНИЯ РУЛОНОВ, содержащее секцию в виде смонтированного в опорах корпуса вала, установленного на валу диска с пазами, размещенных в последних упоров и механизма перемещения упоров, а также привод вада, отличающееся тем, что, с целью повышения удобства эксплуатации и надежности, оно снабжено дополнительной секцией, вал которой связан с приводом основной секции, механизм перемещения упоров в каждой секции выполнен в виде смонтированной в корпусе соосно валу оси, установленных на оси опорного элемента и подпружиненной относительно оси планшайбы с пазами, а также установленного соосно валу силового цилиндра с подвижньм элементом, связанным с диском, каждый из упоров в секциях выполнен в виде размещенных в пазах диска и планшайбы ползушек и соединенного с ползушкой планшайбы сферического штьфя с сочлененным с ним элементом рычага, причем в ползушке диска выполнено гнездо для сферического штыря, при этом в каждой секции диск установлен с возможностью перемещения вдоль вала, планшайба - вдоль оси, а сферические штыри смонтированы с возможностью взаимодействия с опорным элементом. 2. Устройство по п. 1, о т л ич .а ю щ е е с я тем, что в каждой ;о а секции диск и планшайба выполнены четырехлепестковыми. 35 00

| Устройство для наматывания и разматы-ВАНия лЕНТы | 1979 |

|

SU837448A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-12-07—Публикация

1984-07-04—Подача