QD

о:

00

сх

«

Изобретение относится к порошковой металлургии, в частности к области изготовления биметаллической проволоки, например сталеалюминневой, получаемой путем иакатки порошка алюминия на стальной сердечник,

Цель изобретения - повьшение выхода годного биметаллической проволоки за счет снижения объема отбракованной продукции.

При формировании оболочки из порошка металла покрытия вокруг сердечника в зоне деформации возникают значительш е удельные давления, обусловленные переводом порошка из некомпактного состояния в компактное. В обычных условиях накатки ненагретого порошка на нагретый сердечник столь высокие давления приводят к тому, что начинается такая поперечная деформация сердечника, что в сечении последний принимает форму овала. Это в последующем приводит к неравномерной ТОЛЩ1не оболочки по сечеишо биметаллической заготовки.

Нагрев порошка н защитной атмосфере до 100-550°С перед подачей его в зону формирования оболочки позволяет снизить величину удельного давления, необкодимого для деформации частиц порошка металла покрытия, а следовательно, и уменьшить его воздействие на сердечник. При нагреве порошка ниже его сопротивление деформации снижается незначительно и сердечник претерпевает поперечную деформацию - становится овальным, а алюминиевьй порошок не переходит в компактное состояние, выкрашивается и местами оголяет сердечник . Эти места впоследствии необходимо удалять, что требует дополнительных затрат и снижает выход годной продукции.

При нагреве порошка свыше его сопротивление деформации понижается настолько, что происходит интенсивное истечение алюминия в межвалковую полость, появляется продольная разнотолщинность оболочки, обусловленная неустойчивостью процесса накатки порошка. Кроме того, при температурах свьше 550 С наблюдается интенсивный рост хрупкого интерметаллидного слоя Fe-Al, повьппающего электросопротивление проволоки и спо61382

собствующего отслоению оболочки от сердечника.

Применение защитной атмосферы позволяет предотвратить окисление порошка, которое при высоких температурах (свыще ) происходит очень интенсивно. Оболочка, сформированная из окисленного порошка, имеет высокое электросопротивление to вследствие большого содержания неэлектропроводного окисла AljO и не может быть использована з качестве проводника электрического тока.

Свободное движение порошка металла покрытия (под собственным весом) из бункера дозатора в зону формирования оболочки является крайне неустойчивым и зачастую становится прерывистым. В результате зтого 20 при формировании оболочки на заготовке появляются места или целые участки оголения сердечника. Такие дефектшле участки необходимо удалять, что в конечном итоге влияет на выход 25 годной продукции.

Принудительная подача нагретого порошка в зону формирования оболочки яюбьтй известным способом, например, е помощью поршня устраняет незд устойчивость вго дцижения из бункерадозатора и способствует получению заготовки с равномерной толщиной , оболочки по всему сечению. Кроме того, что принудительная подача порош, ка металла покрытия в зону формирования оболочки обеспечивает получение качественной заготовки, появляется возможность повьшгения скорости накатки или повьш1ения производительности процесса изготовления биметаллической заготовки, а это в свою , очередь - резерв повьш ения объема или выхода годного.

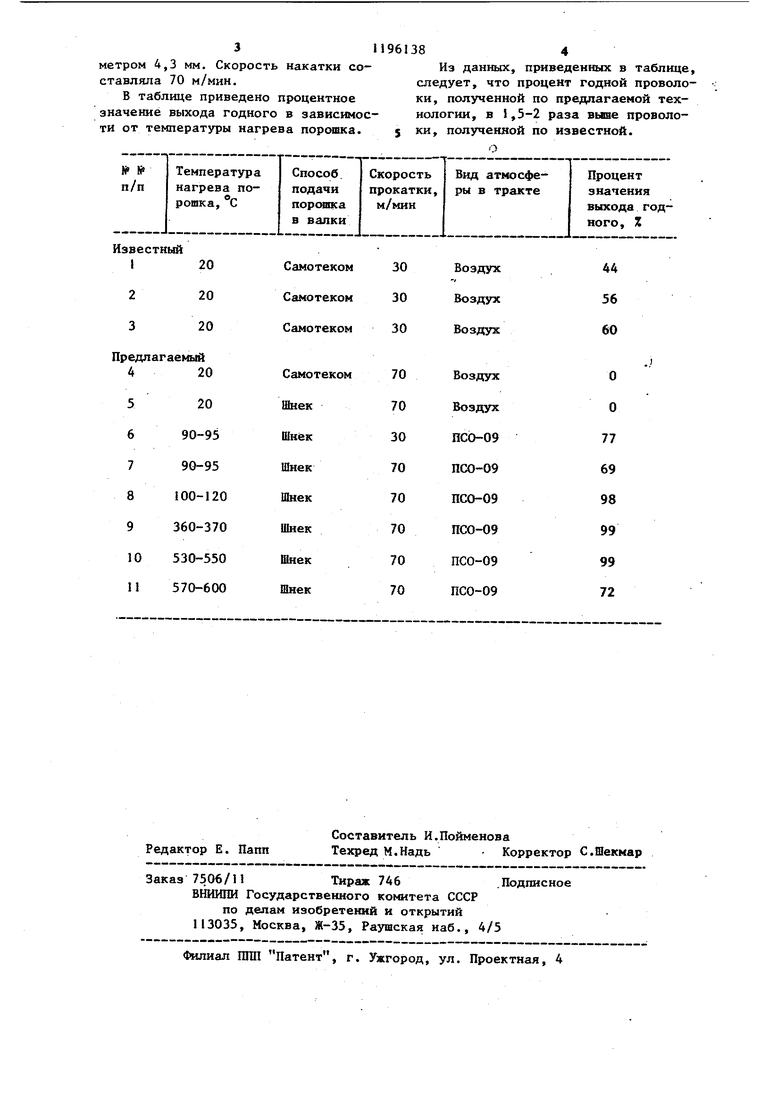

П .р и м 8 р, На лабораторном двухвалковом стане с диаметром валков 200 мм на нагретый до 500°С стальной сердечник диаметром 3,8 мм накатьтали порошок алюминия марки ПА-2 по ГОСТ 6058-73. Порошок алюминия нагревали в атмосфере аргона до 20+20 с, помещая питатель-дозатор в трубчатую электропечь. В зону формирования порошок подавали принудительно с помощью шнекового приспособления. Биметаллический подкат 55 диаметром 4,7 мм после черновой клети вновь нагревали до и прокатывали в первой и второй чистовых клетях на готовый размер дна- ,

3П961384

метром 4,3 мм. Скорость накатки со- Из данньгх, щшведенных в таблице, ставляла 70 м/мин.следует, что процент годиой проволоВ таблице приведено процентное ки, полученной по предлагаемой техэначение выхода годного в зависимое- нологии, в 5,5-2 раза вьвяе проволоти от температуры нагрева порошка. 5 полученной по известной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления биметаллической сталеалюминиевой проволоки | 1985 |

|

SU1331612A1 |

| Способ изготовления биметаллической сталеалюминиевой проволоки | 1977 |

|

SU730472A1 |

| Способ изготовления высокопрочной сталеалюминиевой проволоки | 1983 |

|

SU1117325A2 |

| Способ изготовления биметаллической сталеалюминиевой проволоки | 1986 |

|

SU1452663A1 |

| Способ стыкового соединения биметаллической сталеалюминиевой проволоки | 1983 |

|

SU1362592A1 |

| Способ изготовления биметаллической сталеалюминиевой проволоки | 1983 |

|

SU1196396A1 |

| Способ изготовления биметаллической проволоки (его варианты) | 1984 |

|

SU1165538A1 |

| Способ изготовления стальной проволоки с покрытием | 1991 |

|

SU1808434A1 |

| Способ изготовления высокопрочной сталеалюминиевой проволоки | 1980 |

|

SU881136A1 |

| Способ изготовления сталеалюминиевой проволоки | 1982 |

|

SU1066694A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ СТАЛЕАЛНМИНИЕВОЙ ПРОВОЛОКИ, включакиций нагрев стального сердечника, нанесение на него алюминиевого порошка, накатку, нагрев заготовки и уплотнение, отличающийся тем, что, с целью повы- шения выхода годного, алюминиевый порошок перед нанесением нагревают до температуры 100-550 С в защитной атмосфере, а нанесение порошка осуществляют принудительно. §

Известный

| Патент США № 3088195, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Способ изготовления биметаллической сталеалюминиевой проволоки | 1977 |

|

SU730472A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-12-07—Публикация

1983-04-20—Подача