Изобретение относится к. производству слоистых ма1ериалов и может быть испольэонано при изготовлении биметаллической гталеа;поминиевой . прозолоки путем накатки алюминиевого порошка на стальной сердечник.

Целью изобретения является повышение выхода годного.

Алюминиевый порошок перед формированием оболочки нагревают до 150 - , уплотняюшую деформацию сформированной оболочки и сердечника производят в дне .стадии, причем первую стадию производят в монолитной волоке с уменьшением объема алюминиевого порошка на 2-30%, а вторую стадию - прокаткой в валках с обжатием 8-20%.

Нагрел алюминиевого порошка перед формированием оболочки до температуры менее 150 С приводит к образованию в монолитной волоке непрочной алюминиевой оболочки, разрушающейся на ее выходе, что вызьшает не попадание части пороптка в зону деформации в валках (калибр) и увеличивают расход алюминиевого порошка. Нагрев порошка до температуры более 450 С вызывает его спекание при формировании оболочки до попадания в монолитную волоку, что вызьшает повьпиенный расход алюминиевого порошка из-за необходимости удалять спекшиеся частицы из зоны формирования оболочки и снижает выход годного. Помимо увеличенного расхода порошка это приводит к необходимости частых остановок процесса, что снижает производител)- ность.

Уменьшение объема алюминиевого .порошка монолитной волоке менее, чем на 12%, принодит к разрушению оболочки на выходе из волоки и увеличению расхода алюминиевого порошка. Уменьшение объема алюминиевого порошка более, чем на 30%, приводит к переполнению калибра между залками, увеличению облоя (усов) и, следора- тельно к увеличению расхода алюминиевого порошка. Переполнение калибра происходит из-за большой плотности оболочки после монолитной волоки, уменьшению возможности взаимного уплотнения и перемещения частиц алюминия в валках клети, что и приводит к переполнению калибра.

Уменьшение обжатия в валках прокатной клети менее 8% приводит к

5

0

5

0

5

0

5

0

5

ухудшению качества сцепления алюминия со сталью, увеличению выхода брака, что, в свою очередь, вызывает допо; иительный расход алюминиевого порошьа и стальног о сердечника. Увеличение обжатия более 20% поияодп.. к нео1 равданному увеличению облоя и гоотвегственно к увеличению расхода алюминиевого порошка,

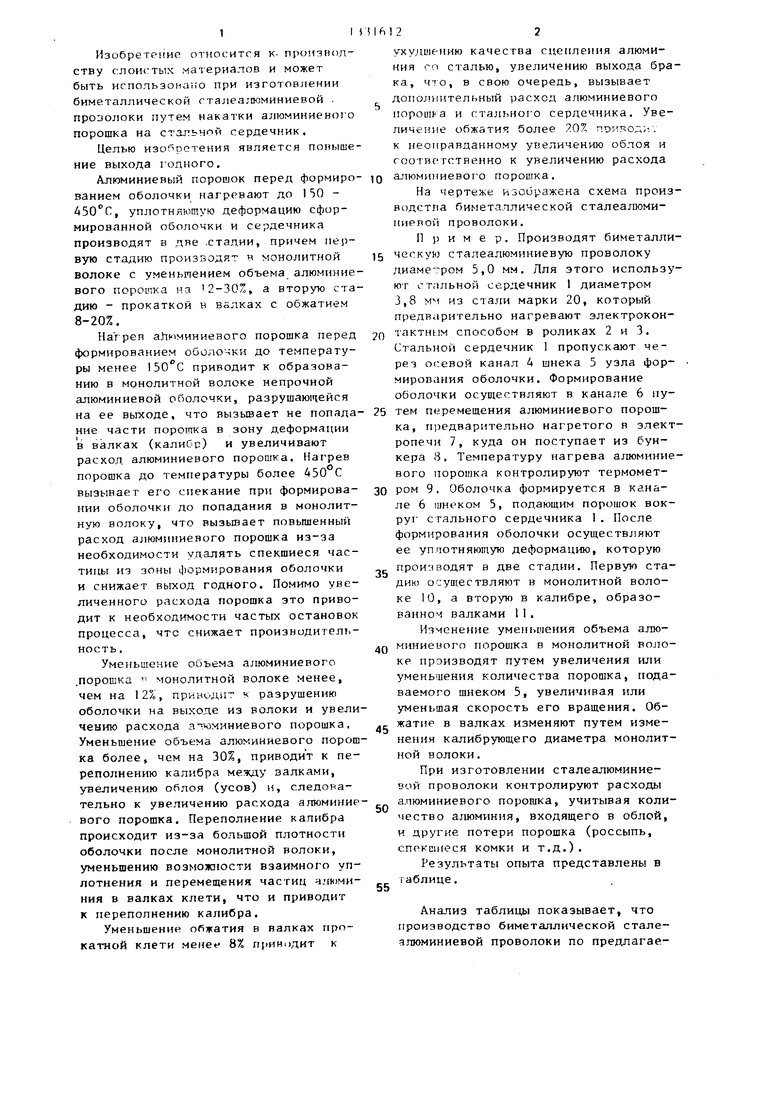

На чертеже изоиражена схема произ- водстпа биметаллической сталеалюми- ниевой проволоки,

П р и м е р. Производят биметаллическую сталеалюминиевую проволоку диаме-ром 5,0 мм. Для этого используют стальной сердечник 1 диаметром 3,8 из стали марки 20, который предварительно нагревают электрокон- тактним способом в роликах 2 и 3. Стальной сердечник 1 пропускают через осевой канал А шнека 5 узла формирования оболочки. Формирование оболочки осуществляют в канале 6 путем перемещения алюминиевого порошка, предварительно нагретого в электропечи 7, куда он поступает из бункера 8, Температуру нагрева алюминиевого порошка контролируют термометром 9, Оболочка формируется в канале 6 шнеком 5, подающим порошок вокруг- стального сердечника 1. После формирования оболочки осуществляют ее уплотняющую деформацию, которую производят в две стадии. Первую стадию осуществляют в монолитной волоке 10, а вторую в калибре, образованном валками t1.

Изменение уменьшения объема алюминиевого порошка в монолитной волоке производят путем увеличения или уменьшения количества порошка, подаваемого шнеком 5, увеличивая или уменьшая скорость его вращения. Об- жатме в валках изменяют путем изменения калибрующего диаметра монолитной волоки.

При изготовлении сталеалюминие- sofi проволоки контролируют расходы алюминиевого порошка, учитывая количество алюминия, входящего в облей, и другие потери порошка (россыпь, спекииеся комки и т.д.).

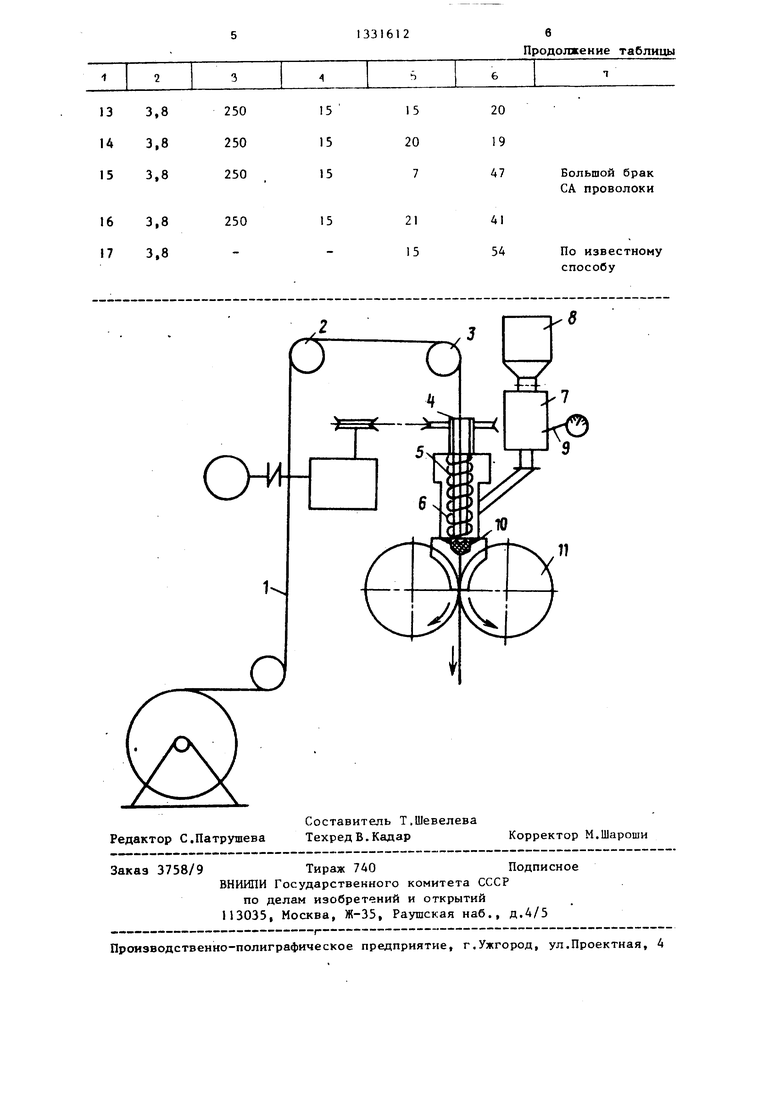

Результаты опыта представлены в таблице.

Анализ таблицы показывает, что производство биметаллической стале- алюминиевой проволоки по предлагавмому способу обеспечивает поппшенне выхода , экономию алюминиепо- го пЬрошка по сравнению с известным обом ( опы--- - 1,2,3,4,7,9,11,13, 14), при этом суммарные отходы алюминиевого порошка 18-21% от общего ксл чпства затраченного поропжа ,()тк- .л от предложенных технологических параметров (опыты 5,6,8,10, 12,15,16) приводит к увеличенюо (до 39-47/) отходов алюминиевого порошка Производство биметаллической ста- леалюминиепой проволоки по известному способу приводит к повышенному расходу порошка (до 54%).

Таким образом, предлагаемый способ производства биметаллической сталеалюминиевой проволоки обеспечивает повышение выхода годного и экономию алюминиевого порошка.

3,8 3,8 3,8

3,8

350 350 350 300

20 15 15 17 10 15 15 15

12 1 I 30 31

JJIhl2

Формула и э о б р е т о н и я

Способ изготовления биметалличес- ко - ста.т члюмиииевой проволоки, вклю- .. --,-,--.,р,- -ег иикл ,

формиронанис Яа о -10Ч ;ч1 1 HJ ujii-j- миниевого noponiKa и уплотняющую де- формап,ию гформиронаннстй оболочки и сердечника, отличают м и с я тем, что, с пот-ииения пыхода годного, перед формированием оболочки алюминиевый порошок нагревают до температуры 150-450 С, а уплотняющую деформацию производят в две стадии, причем первую стадию проводят в монолитной волоке с умеш шением объема алюминиевого порошк а на 12 - 30% по отноигению к объему проволоки, а вторую - прокаткой в валках с обжатием 8-20%.

21 20 19 19 41 42 18 39

18

47 19

42

Частые ocia- НОНКИ процесса

Большой брак СЛ проволоки

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления биметаллической сталеалюминиевой проволоки | 1986 |

|

SU1452663A1 |

| Технологическая линия для производства биметаллической проволоки | 1977 |

|

SU738770A1 |

| Способ стыкового соединения биметаллической сталеалюминиевой проволоки | 1983 |

|

SU1362592A1 |

| Способ изготовления высокопрочной сталеалюминиевой проволоки | 1983 |

|

SU1117325A2 |

| Способ изготовления биметаллической сталеалюминиевой проволоки | 1977 |

|

SU730472A1 |

| Способ изготовления биметаллической сталеалюминиевой проволоки | 1983 |

|

SU1196396A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ С ФАЛЬЦЕВЫМ ШВОМ | 2002 |

|

RU2218257C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ СТАЛЕАЛЮМИНИЕВОЙ ПРОВОЛОКИ | 1972 |

|

SU359078A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ | 2014 |

|

RU2561564C1 |

| Способ изготовления биметаллической сталеалюминиевой проволоки | 1973 |

|

SU464352A2 |

Изобретение относится к способу изготовления биметаллической ста- леалюминиевой проволоки. Цель изобретения - повышение выхода годного. Перед формированием оболочки алюминиевый порошок нагревают до температуры 150-450 с. Оболочка формируется шнеком, подающим порошок вокруг предварительно нагретого стального сердечника. После формирования оболочки осуществляют ее уплотняющую деформацию, которую проводят в две стадии: первую стадию - в монолитной волоке, а вторую - в калибре,образованном волоками. Обжатие в валках изменяют путем изменения калибрующего диаметра монолитной волоки. 1 ил., 1 табл. 1 (Л 00 00

| Патент США № 3088195, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Способ изготовления биметаллической сталеалюминиевой проволоки | 1977 |

|

SU730472A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-08-23—Публикация

1985-12-09—Подача