1 ,

Изобретение относится к порошковой металлургии, в частности к спосбам изготовления биметаллической ст леалюминиевой проволоки путем накат алюминиевого порошка на стальной седечник „

Цель изобретения снижение расхода порошка.

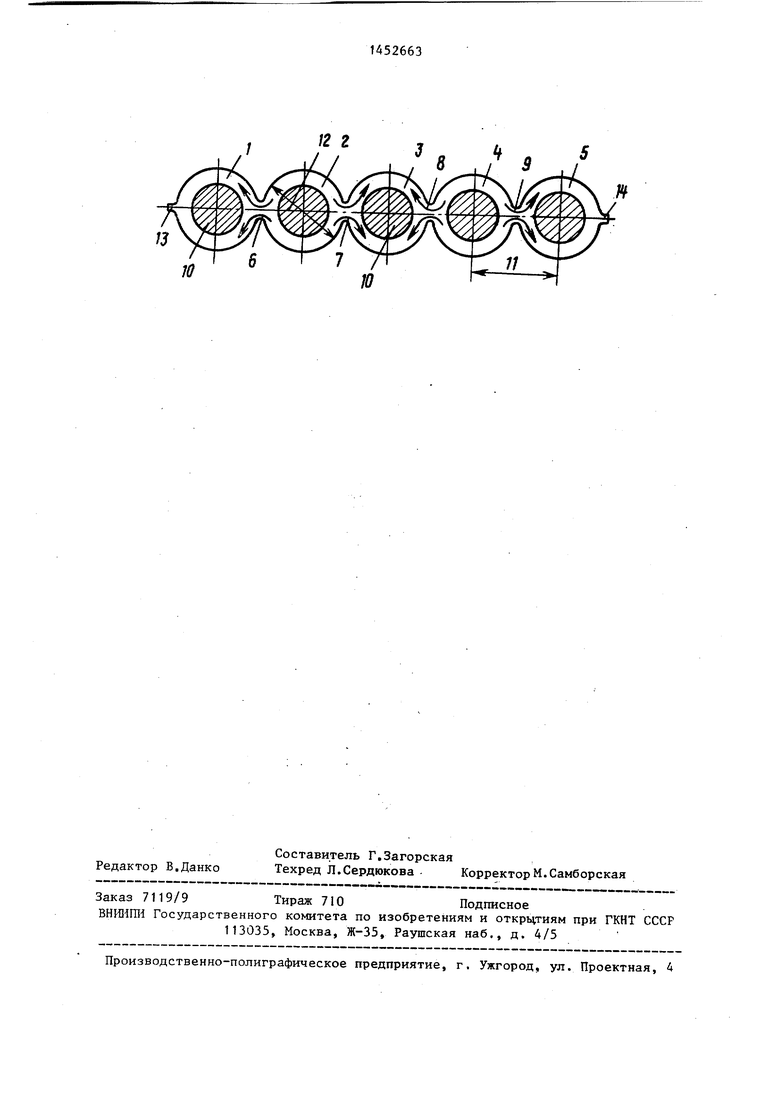

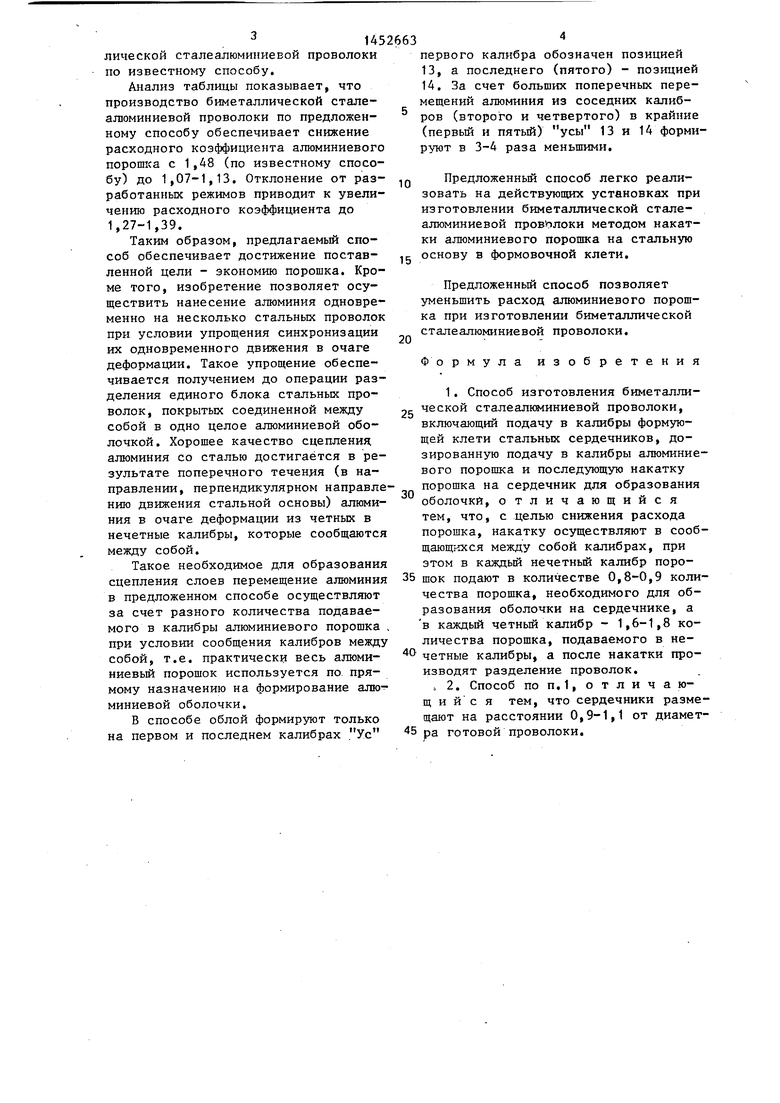

На чертеже изображена схема образования биметаллической сталеалюми- ниевой проволоки.

Способ осуществляется следующим образом.

Накатку алюминиевого порошка на ста льной сердечник осуществляют в сообщающихся между собой калибрах, причем в каждый.нечетный калибр порошок подают в количестве 0,8-0,9 количества порошка, необходимого для образования оболочки на, сердечнике, а в каждый четный калибр подают 1,6- 1,8 количества порошка, подаваемого в нечетные калибры, затем после на

катки производят разделение проволок. -,- количества алюминиевого порошка в

При зтом сердечники размещают на расстоянии 0,9-1,1 от диаметра готовой проволоки.

Уменьшение количества подаваемого в нечетные калибры алюминиевого порошка менее 0,8 от количества порошка, образ тощего- оболочку на сердечнике, приводит к неполному заполнению Клалибра, что вызывает несплошность оболочки, повышенный брак и, соответ30

ственно, увеличение расхода алюминие-35 метр проволоки.

нечетные 1, 3 и 5 и четные 2 и 4 к либры. Сердечники, проходящие по о калибров, размещают на расстоянии друг от друга, обозначенЕюм позици 11, а диаметр готовой сталеалюмини вой проволоки, соответствующей диметру калибра, обозначен позицией Количество алюминиевого порошка Q образующего оболочку на сердечнике составляет 22,4 г на один погонный

0

2663

2

приводит после разделения проволок к образованшо некруглости алюминие- . вой оболочки Ъ виде лыски, которая при дальнейшей обработке не устраняется, приводит к браку и увеличению

S

0

расхода алюминиевого порошка. Увеличение этого расстояния более 1,1 диаметра готовой проволоки приводит к Лолучению после разделения проволок облоя, который необходимо удалять, увеличивая расход алюминиевого порошка.

Пример. Для изготовления сталеалюминиевой проволоки диаметром 5,0 мм используют стальные сердечники диаметром 3,8 мм из стали марки 20, которые подают в калибры 1-5, сообщающиеся между собой перемычками 69о Стальные сердечники обозначены пози1|;ией 10. Калибры образованы двумя валками формовочной клетки. Каждый калибр снабжен бункером-дозатором алюминиевого порошка, при помощи которого осуществляют подачу различного

0

нечетные 1, 3 и 5 и четные 2 и 4 калибры. Сердечники, проходящие по оси калибров, размещают на расстоянии друг от друга, обозначенЕюм позицией 11, а диаметр готовой сталеалюминиевой проволоки, соответствующей диметру калибра, обозначен позицией 12, Количество алюминиевого порошка Q,, образующего оболочку на сердечнике, составляет 22,4 г на один погонный

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления биметаллической сталеалюминиевой проволоки | 1985 |

|

SU1331612A1 |

| Способ изготовления биметаллической сталеалюминиевой проволоки | 1977 |

|

SU730472A1 |

| Способ изготовления высокопрочной сталеалюминиевой проволоки | 1983 |

|

SU1117325A2 |

| Технологическая линия для производства биметаллической проволоки | 1977 |

|

SU738770A1 |

| Устройство для подачи порошка в валки прокатного стана | 1985 |

|

SU1380866A1 |

| Способ стыкового соединения биметаллической сталеалюминиевой проволоки | 1983 |

|

SU1362592A1 |

| Способ изготовления биметаллической сталеалюминиевой проволоки | 1973 |

|

SU464352A2 |

| Способ изготовления высокопрочной сталеалюминиевой проволоки | 1980 |

|

SU881136A1 |

| Способ изготовления биметаллической сталеалюминиевой проволоки | 1983 |

|

SU1196396A1 |

| Способ изготовления биметаллической сталеалюминиевой проволоки | 1983 |

|

SU1196138A1 |

Изобретение относится к порошковой металлургии, в частности к способам изготовления биметаллической сталеалюминиевой проволоки. Цель - снижение расхода порошка. Накатку алюминиевого порошка на стальной сердечник осуществляют в сообщающихся между собой калибрах, причем в каждый йечетньй калибр порошок подают в количестве 0,8-0,9 количества порошка, необходимого для образования оболочки на сердечнике, а в каждый четный калибр - 1,6-1,8 количества порошка, подаваемого в нечетные калибры, затем после накатки производят разделение проволок. При этом сердечники размещают на расстоянии 0,9-1,1 от диаметра готовой проволоки. 1 з.п, ф-лы, 1 ил., 1 табл. Ф (Л

вого порошка. Увеличение этого соотношения более 0,9 приводит к переполнению калибра и уве личенному расходу алюминиевого порошка.

Уменьшение количества алюминиевого порошка, подаваемого в четные калиб- :ры менее 1,6 от количества, поддаваемого в нечетные калибры, приводит к недостаточному коли- честву алюминия, перетекающего из четных в нечетные калибры, что приво- |цит к недостаточным перемещениям алю- шния в направлении, перпендикулярном |цвижению проволоки, ухудшению сцеплеИНН. Это увеличивает брак и, соответ-50 различных расстояниях друг от друга

ственно, расход алюминиевого порошка. Увеличение этого отношения более 1,8 Приводит к переполнению как четных, гак и нечетных калибров и увеличен- йому расходу алюминиевого порошка.

Размещение сердечников на расстоя- (1ии друг от Друга менее 0,9 диаметра ротовой сталеалюминиевой проволоки

После формования оболочек пр9изво- дят разделение сталеалюминиевых проволок, разрезая перемычки 6-9. Расход алюминиевого порошка определяют по отношению количества пороЕжа, подаваемого при формовании оболочек на проволоки стальной основы, к количеству алюминия на готовьк сталеа, ниевых проволоках (расходный коэффициент) после зачистки боковых поверхностей и калибровки по диаметру, которые осуществляют путем протяжки проволок через монолитные волоки. Размещение стальных сердечников на

производят заменой валков в формовочной клети за счет изменения расстояния между калибрами. Поперечное течение алюминия из одного калибра в другой показано стрелками на чертеже.

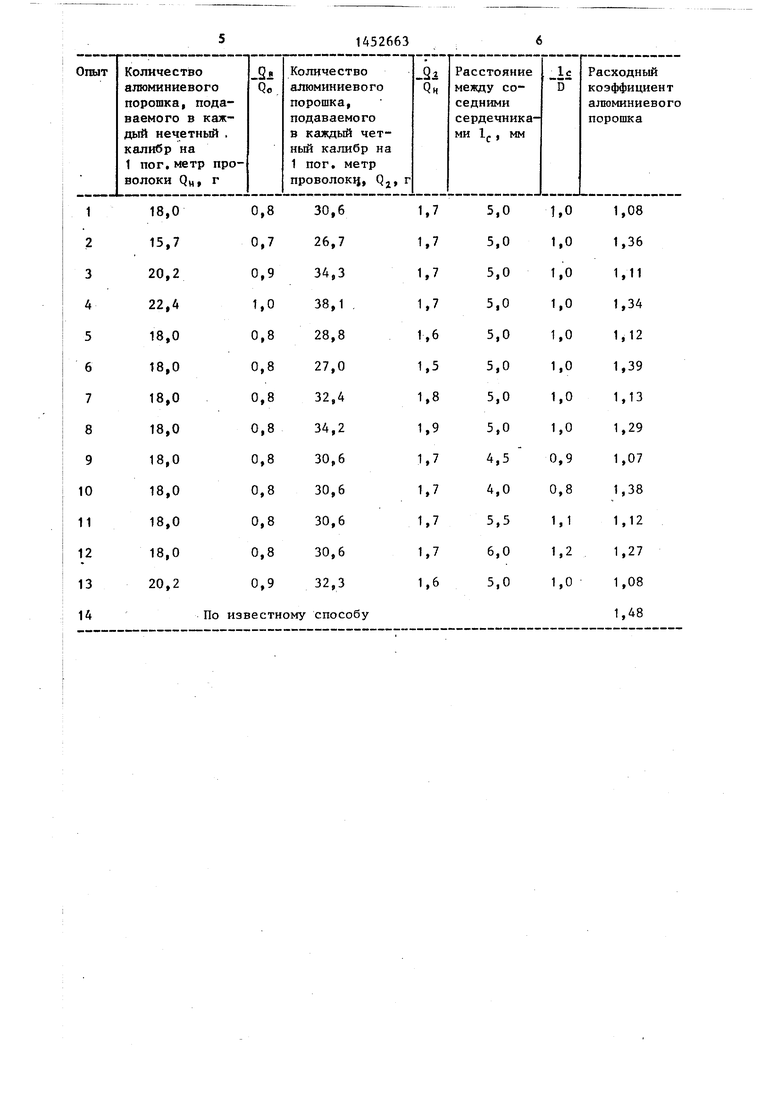

Результаты опытов представлены в таблице, где для сравнения представлены результаты изготовления биметал

3145

лической сталеалюминиевой проволоки по известному способу.

Анализ таблицы показывает, что производство биметаллической стале- алюминиевой проволоки по предложенному способу обеспечивает снижение расходного коэффициента алюминиевого порошка с 1,48 (по известному способу) до 1,07-1,13. Отклонение от раз- работанных режимов приводит к увеличению расходного коэффициента до 1,27-1,39.

Таким образом, предлагаемый способ обеспечивает достижение постав- ленной цели - экономию порошка. Кроме того, изобретение позволяет осуществить нанесение алюминия одновременно на несколько стальных проволок при условии упрощения синхронизации их одновременного движения в очаге деформации. Такое упрощение обеспечивается получением до операции разделения единого блока стальных проволок, покрытых соединенной между собой в одно целое алюминиевой оболочкой. Хорошее качество сцепления алюминия со сталью достигается в результате поперечного течения (в направлении, перпендикулярном направлению движения стальной основы) алюминия в очаге деформации из четных в нечетные калибры, которые сообщаются между собой.

Такое необходимое для образования сцепления слоев перемещение алюминия в предложенном способе осзш1ествляют за счет разного количества подаваемого в калибры алюминиевого порошка при условии сообщения калибров между собой, т.е. практически весь алюми- ниевьй порошок используется по прямому назначению на формирование алю- миниевой оболочки.

В способе облой формируют только на первом и последнем калибрах Ус

0

63

Q

g 25

35

30

первого калибра обозначен позицией

13,а последнего (пятого) - позицией

Предложенный способ легко реализовать на действующих установках при изготовлении биметаллической стале- алюминиевой пров плоки методом накатки алюминиевого порошка на стальную основу в формовочной клети.

Предложенный способ позволяет уменьшить расход алюминиевого порошка при изготовлении биметаллической сталеалюминиевой проволоки.

Ф о рмула изобретения

. 2. Способ по п.1, о т л и ч а ю- щ и и с я тем, что сердечники размещают на расстоянии 0,9-1,1 от диаметра готовой проволоки.

12 г

10

| Патент США № 3088195, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Способ изготовления биметаллической сталеалюминиевой проволоки | 1977 |

|

SU730472A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-01-23—Публикация

1986-01-08—Подача