1

Изобретение относится к обработке металлов поверхностным пластическим деформированием и может быть использовано в машиностроении при чистовой обработке деталей.

Цель изобретения - повышение качества обрабатываемой поверхности.

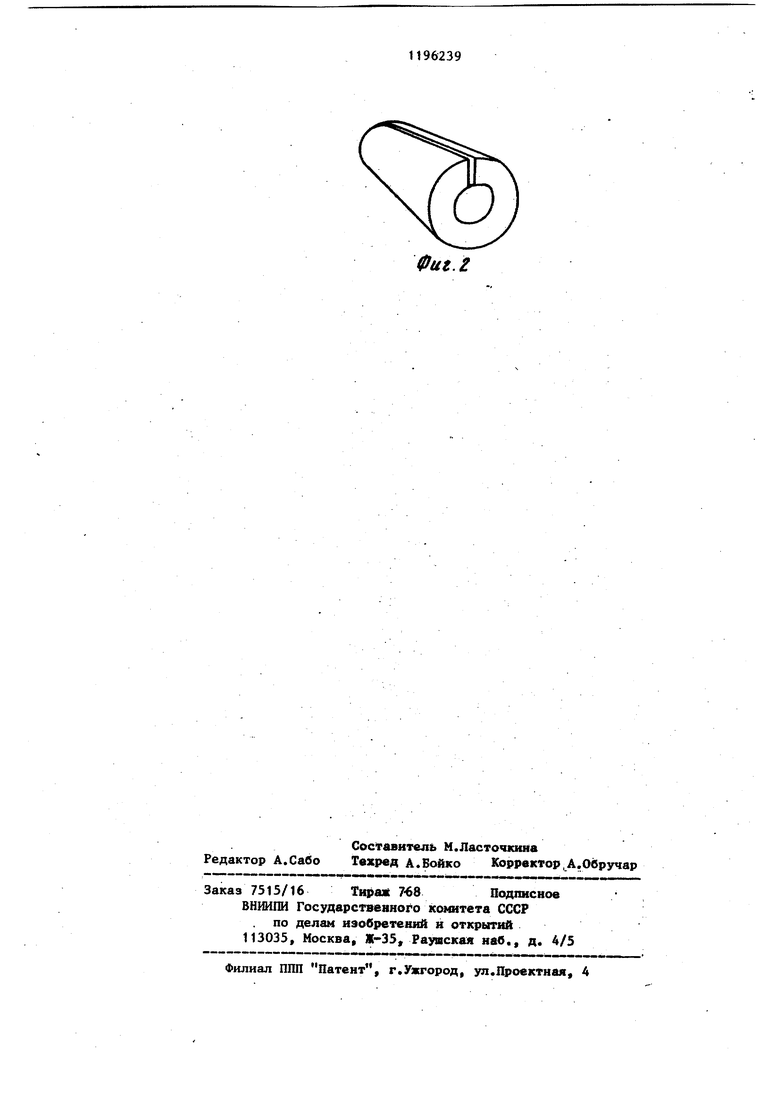

На фиг.1 изображена установка для обработки металлов поверхностным пластическим деформированием с применением ультразвука общий вид; на фиг.2 разрезная конусная втулка для крепления инструмента.

Установка состоит из магнитострикционного преобразователя 1, волновода 2 с каналами 3 для подвода СОЖ, сочлененного с мембраной-распылителем 4, внутренняя поверхность 5 которой вместе с наружной поверхностью 6 волновода образуют полость 7., алмазного инструмента 8, крепящегося в волноводе разрезной конусной втулкой 9 и взаимодействующего с обрабатываемой деталью 10.

Установка работает следуюпщм образом.

Рабочий инструмент 8 с помощью разрезной конической втулки 9 устанавливается в волноводе 2 и прижимается к поверхности обрабатываемой детали 10 через тарированную пружину. Усилие прижатия обеспечивает тре буемый акустический контакт и хорошую передачу колебаний от магнитострикционного преобразователя 1 у. инструменту 8. Смазка под давлением подается через каналы 3 в полость 7. При работе магнитострикционного преобразователя 1 распыление СОЖ осуществляется как минимум в двух стадиях: первично - в каналах 3 для подвода СОЖ и при выходе в полость 7 на наружной поверхности 6 волновода 2; вторично - в полости 7 на наружной 6 и внутренней 5 поверхностях, в результате чего СОЖ измельчается в туман, который фокусиру ется в зону взаимодействия инструмен та 8 с обрабатываемой деталью 10.

Получение тумана улучшает условия смазки, а фокусировка (при тех же условиях смазки ) уменьшает расход

96239

СОЖ. Большая эффективность смазочного действия распыленных жидкостей , связана с возможностью проникновения кислорода воздуха в зону обработки и интенсивной ионизацией внешней среды.

Геометрические размеры конусамембраны 4 и расстояние от места сочленения его с волноводом 2 до 10 торца последнего выбраны из следующих соображений: выполнение конусамембраны с углами полураствора более 30 приводит к возникновению дополнительных изгибных и поперечных

15 колебаний, вызывающих значительное рассеивание акустической энергии (т.е.максимальный диаметр мембраныраспылителя становится сравнимым с полудлиной волны поперечных и изгиб20 ных колебаний); выполнение конусамембраны с углами полураствора менее 20 нецелесообразно из-за нарушения фокусировки устройства, что ведет к увеличению размытости пятна СОЖ

25 (т.е.ухудшаются условия смазки и охлаждения инструмента и, как следствие, ухудшается качество поверхности обрабатываемой детали).

Четвертьволновые длины образующей конуса-мембраны и расстояние сочленения его с волноводом от торца последнего выбраны из условий уменьшения рассеивания акустической энергии, чем обеспечивается работа устройства в резонансе.

35

Пример. Обрабатываются оправки станов холодной прокатки труб с исходной микротвердостью поверхности 600 кг/см и чистотой поверхности 78 (восьмой класс). Оправки обраба40

тываются алмазными выглаживателями. Частота колебаний 18,3 кГц, амплитуда колебаний 10 мкм. Усилие прижатия инструмента 6 кг.

В результате обработки микротвер45дость поверхности увеличивается на 20-25% и составляет 780-800 кг/мм для нехромированных поверхностей и 1100-1150 кг/мм - для хромированных. Чистота поверхности оправок улучша50ется на 2 класса, что позволяет исключить одну операцию (полировку).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвуковой обработки расплава | 1981 |

|

SU973233A1 |

| ИНСТРУМЕНТАЛЬНАЯ ГОЛОВКА ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1996 |

|

RU2111842C1 |

| СПОСОБ И УСТРОЙСТВО ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ КОЛЕНЧАТЫХ ВАЛОВ | 2013 |

|

RU2571670C2 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ ВНУТРЕННИХ РЕЗЬБ С ПОМОЩЬЮ УЛЬТРАЗВУКА | 2003 |

|

RU2234398C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2004 |

|

RU2282525C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2293012C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РЕЗЬБОВЫХ ЭЛЕМЕНТОВ НЕФТЕПРОМЫСЛОВЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2092291C1 |

| СПОСОБ РАСТАЧИВАНИЯ ОТВЕРСТИЙ В ИЗДЕЛИЯХ ИЗ КОРРОЗИОННОСТОЙКИХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2022 |

|

RU2787289C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РЕЗЬБОВЫХ ЭЛЕМЕНТОВ НЕФТЕПРОМЫСЛОВЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2270744C2 |

| УЛЬТРАЗВУКОВАЯ УСТАНОВКА | 2005 |

|

RU2286216C1 |

УСТАНОВКА ДЛЯ ОБРАБОТЮ1 МЕТАЛЛОВ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВ ИЕМ С ПРИМЕНЕНИЕМ УЛЬТРАЗВУКА, содержащая магнитострикционCfM / I ный преобразователь, акустический волновод с каналами для подвода СОЖ, соединенный с мембраной-распылителем, и рабочий инструмент, о т л и ч а rout а я с я тем, что, с целью повышения качества обрабатываемой поверхности, мембрана-распылитель выполнен-а в виде тонкостенного конуса с половиной угла конуса при вершине 20-30°, а длина образующей и расстояние от торца волновода до места соединения его с конусом равны четверти длины ультразвуковой волны, при этом часть каналов для подвода СОЖ выполнена с выходом в полость, обра эованную 1ОКОВОЙ поверхностью волновода и конусом. /0 3

| Ультразвук | |||

| Маленькая энциклопедия | |||

| /Под ред | |||

| И.П.Голяминой | |||

| М.: .Советская энциклопедия, 1979, | |||

| с | |||

| АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ПОДАЧИ УГЛЯ К ТОПКАМ | 1920 |

|

SU297A1 |

Авторы

Даты

1985-12-07—Публикация

1984-10-15—Подача