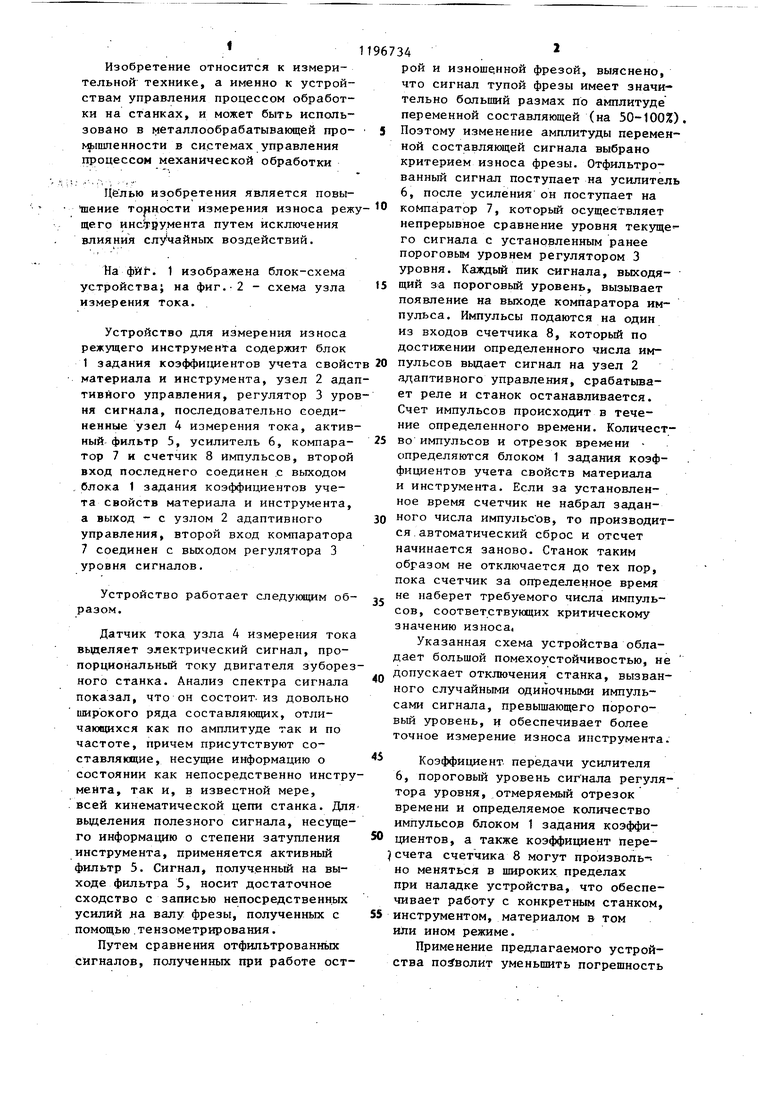

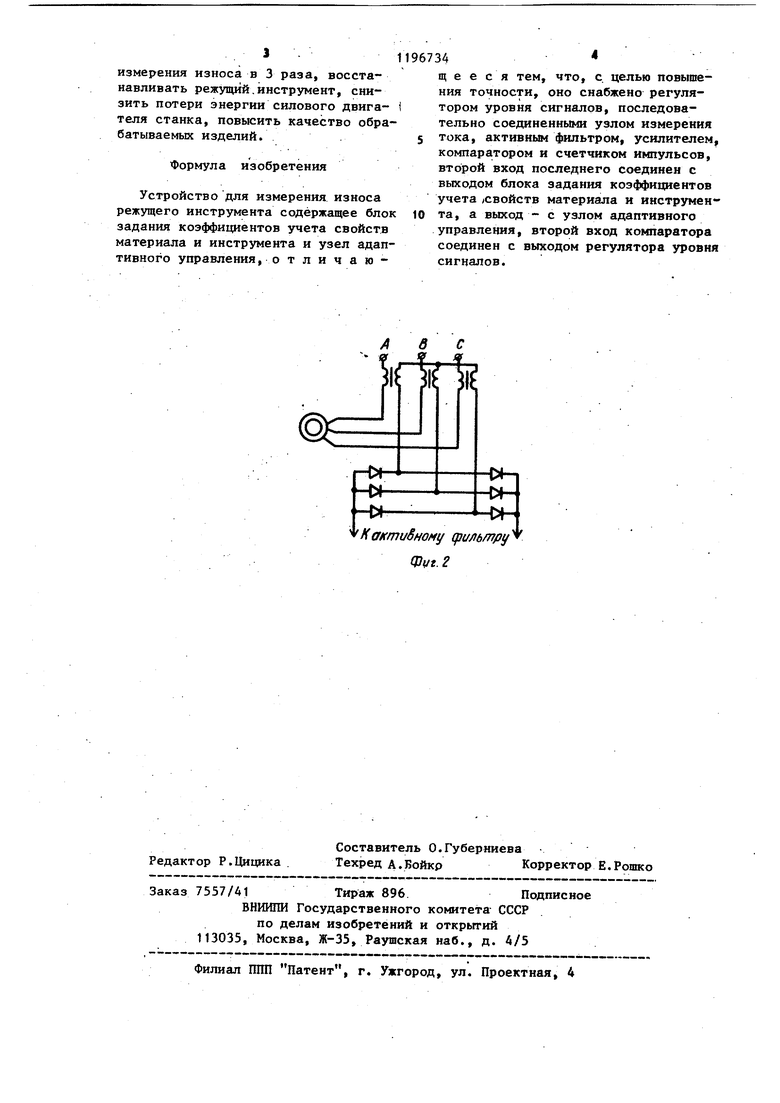

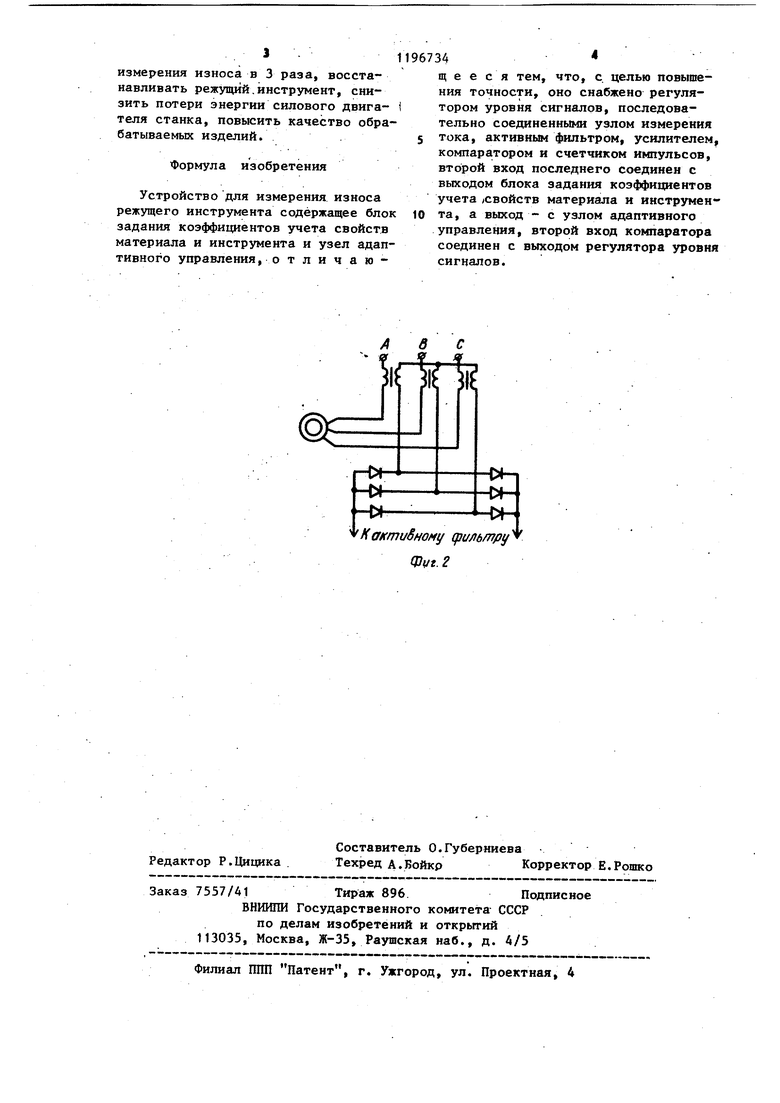

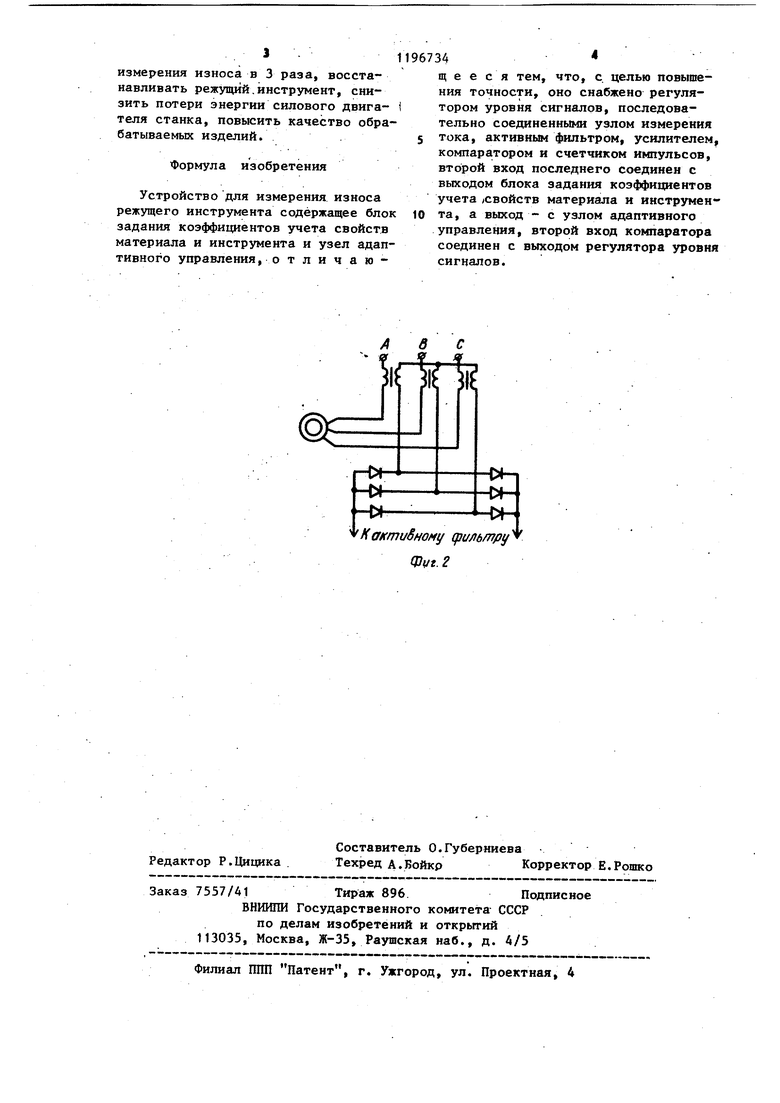

Изобретение относится к измерительной технике, а именно к устройствам управления процессом обработки на станках, и может быть использовано в металлообрабатывающей прок згшленности в системах управления процессом механической обработки Цёлью изобретения является повы 1пение точности измерения износа реж щего инс гйумента путем исключения влияния случайных воздействий. На фйг. 1 изображена блок-схема устройства; на фиг.-2 - схема узла измерения тока. Устройство для измерения износа режущего инструмента содержит блок 1 задания коэффшц ентов учета свойс материала и инструмента, узел 2 ада тивного управления, регулятор 3 уро ня сигнала, последовательно соединенные узел 4 измерения тока, актив ный фильтр 5, усилитель 6, компаратор 7 и счетчик 8 импульсов, второй вход последнего соединен .с выходом , блока 1 задания коэффициентов учета свойств материала и инструмента, а выход - с узлом 2 адаптивного управления, второй вход компаратора 7 соединен с выходом регулятора 3 уровня сигналов. Устройство работает следукяцим образом. Датчик тока узла 4 измерения тока вьщеляет электрический сигнал, пропорциональный току двигателя зуборез ного станка. Анализ спектра сигнала показал, что он состоит, из довольно широкого ряда составляющих, отличающихся как по амплитуде так и по частоте, причем присутствуют составляющие, несущие информацию о состоянии как непосредственно инстру мента, так и, в известной мере, всей кинематической цепи станка. ДлЯ выделения полезного сигнала, несущего информацию о степени затупления инструмента, применяется активный фильтр 5. Сигнал, полученный на выходе фильтра 5, носит достаточное сходство с записью непосредственных усилий на валу фрезы, полученных с помощью.тензометрирования. Путем сравнения отфнпьтрованньпс сигналов, полученных при работе ост4рой и изноше.нной фрезой, выяснено, что сигнал тупой фрезы имеет значительно больший размах по амплитуде переменной составляющей (на 50-100%), Поэтому изменение амплитуды переменной составляющей сигнала выбрано критерием износа фрезы. Отфильтрованный сигнал поступает на усилитель 6, после усиления он поступает на компаратор 7, который осуществляет непрерывное сравнение уровня текущего сигнала с установленным ранее пороговым уровнем регулятором 3 уровня. Каждый пик сигнала, выходящий за пороговый уровень, вызывает появление на выходе компаратора импульса. Импульсы подаются на один из входов счетчика 8, который по достижении определенного числа импульсов выдает сигнал на узел 2 адаптивного управления, срабатьгоает реле и станок останавливается. Счет импульсов происходит в течение определенного времени. Количество импульсов и отрезок времени определяются блоком 1 задания коэффициентов учета свойств материала и инструмента. Если за установленное время счетчик не набрал заданного числа импульсов, то производится, автоматический сброс и отсчет начинается заново. Станок таким образом не отключается до тех пор, пока счетчик за определенное время не наберет требуемого числа импульсов, соответствующих критическому значению износа. Указанная схема устройства обладаег большой помехоу стойчивостью, не допускает отключения станка, вызванного случайными одиночными импульсами сигнала, превышающего пороговый уровень, и обеспечивает более точное измерение износа инструмента. Коэффициент передачи усилителя 6, пороговый уровень сигнала регулятора уровня, отмеряемый отрезок времени и определяемое количество импульсов блоком 1 задания коэффициентов, а также коэффициент пересчета счетчика 8 могут произволь-но меняться в широких пределах при наладке устройства, что обеспечивает работу с конкретным станком, инструментом, материалом в том или ином режиме. Применение предлагаемого устройства по: волит уменьшить погрешность

.3

измерения износа в 3 раза, восстанавливать режущий.инструмент, снизить потери энергии силового двигателя станка, повысить качество обрабатываемых изделий. .

Формула изобретения

Устройство для измерения износа режущего инструмента содержащее блок задания коэффициентов учета свойств материала и инструмента и узел адаптивного управления,отличаю196734

щ е е с я тем, что, с целью повышения точности, оно снабжено регулятором уровня сигналов, последовательно соединенными узлом измерения 5 тока, активным фильтром, усилителем, компаратором и счетчиком импульсов, второй вход последнего соединен с выходом блока задания коэффициентов учета (СВОЙСТВ материала и инструмента, а выход - с узлом адаптивного управления, второй вход компаратора соединен с выходом регулятора уровня сигналов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля износа инструмента и устройство для его осуществления | 1986 |

|

SU1389991A1 |

| Система экстремального регулирования амплитуды вибраций на металлорежущем станке с выдвижным шпинделем | 1985 |

|

SU1352453A1 |

| Устройство для автоматического контроля и управления процессом резания на станках с ЧПУ | 1984 |

|

SU1231485A1 |

| УСТРОЙСТВО ДЛЯ КОПИРОВАНИЯ ИЗОБРАЖЕНИЯ | 1997 |

|

RU2112661C1 |

| Устройство для адаптивного управления станком | 1977 |

|

SU684513A1 |

| Устройство для компенсации реактивной мощности | 1986 |

|

SU1347118A1 |

| Устройство для управления асинхронным электродвигателем | 1990 |

|

SU1829102A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ПО ОБРАЗЦУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2108919C1 |

| Способ контроля износа режущего инструмента и устройство для его осуществления | 1982 |

|

SU1038083A1 |

| Бесконтактный измерительный прибор | 1985 |

|

SU1268374A1 |

Изобретение относится к измерительной технике, а именно к устройствам управления процессом обработки на станках и может быть использовано в системах управления процессом механической обработки. Цель изобретения - повьшение точности измерения износа режущего инструмента путем исключения влияния случайных воздействий.Датчик тока узла 4 измерения тока выделяет электрический сигнал, пропорциональньй току двигателя станка. Для вьщеления полезного сигнала применяется активный фильтр 5. После усиления в усилителе 6 сигнал поступает в компаратор 7, где осуществляется непрерывное сравнение уровня текущего сигнала с установленным ранее пороговым уровнем регулятором 3 уровня. Каждый пик сигнала, выходящего за пороговый уровень, вызывает появление на выходе компаратора импульса. Импульсы подаются на один вход i счетчика 8, который по достижении (Л определенного числа импульсов выдает сигнал на узел 2 адаптивного управления, количество импульсов и отрезок времени определяется блоком .1 задания коэффициентов учета свойств материала и инструмента. Если за установленное время счетчик со о: не набрал заданное число импульсов, то производится автоматический сброс и отсчет начинается заново. 2 ил. оо 4

| Электронное устройство, например, к табакорезальной машине, для сигнализации о затуплении режущего инструмента и выключения ее привода | 1958 |

|

SU115673A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для измерения износаРЕжущЕгО иНСТРуМЕНТА | 1979 |

|

SU811103A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-12-07—Публикация

1984-12-26—Подача