1

Изобретение относится к обработке металлов давлением и может быть использовано для подачи полосового материала в рабочую зону пресса.

Целью изобретения является повышение надежности работы устройства путем снабжения кареткь датчиками с упорами разной длины и выполнения захватных органов подпружиненными относительно каретки.

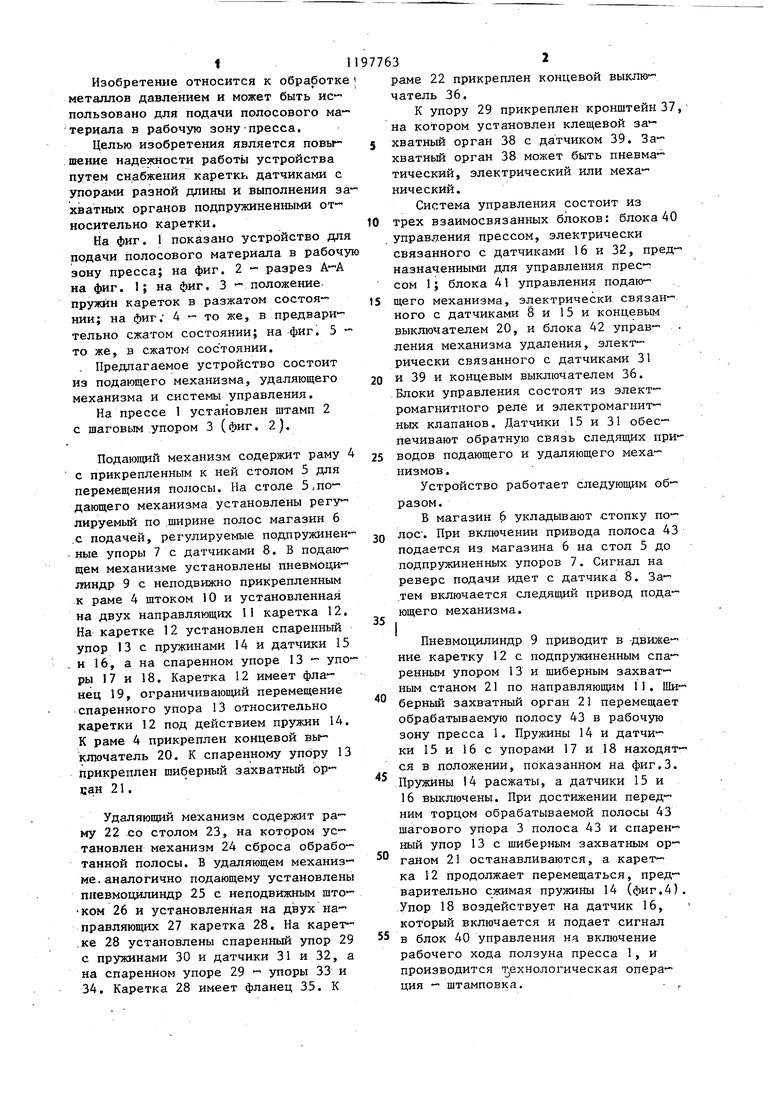

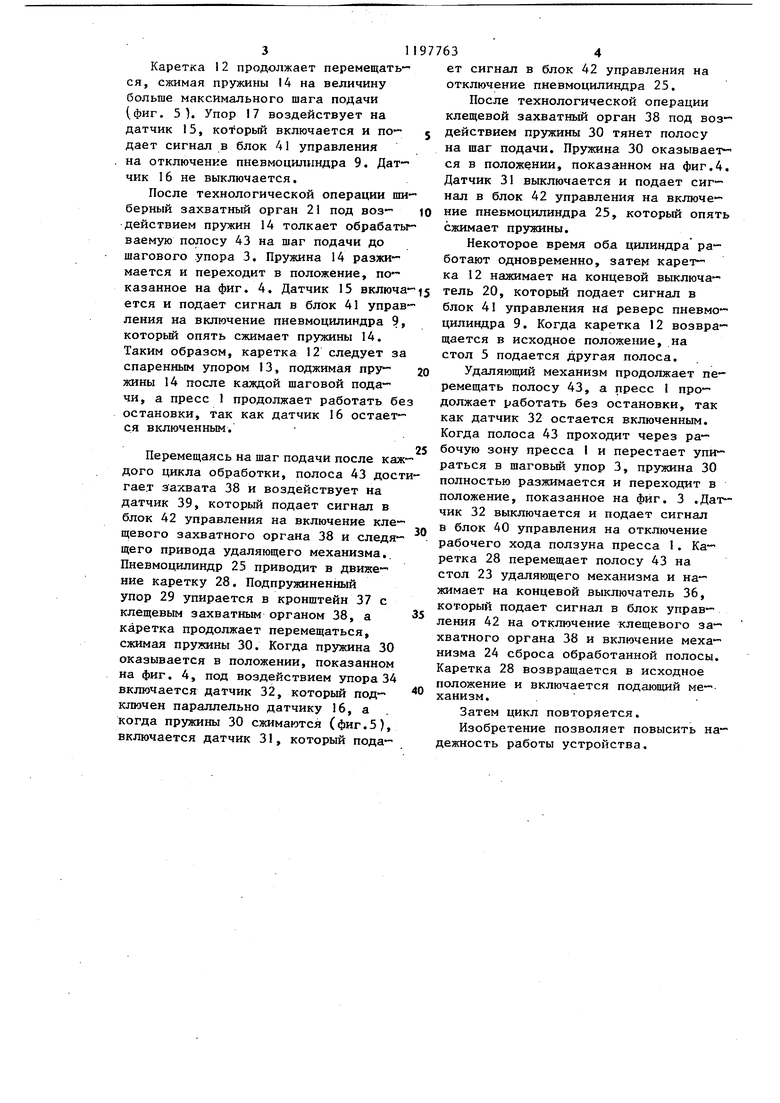

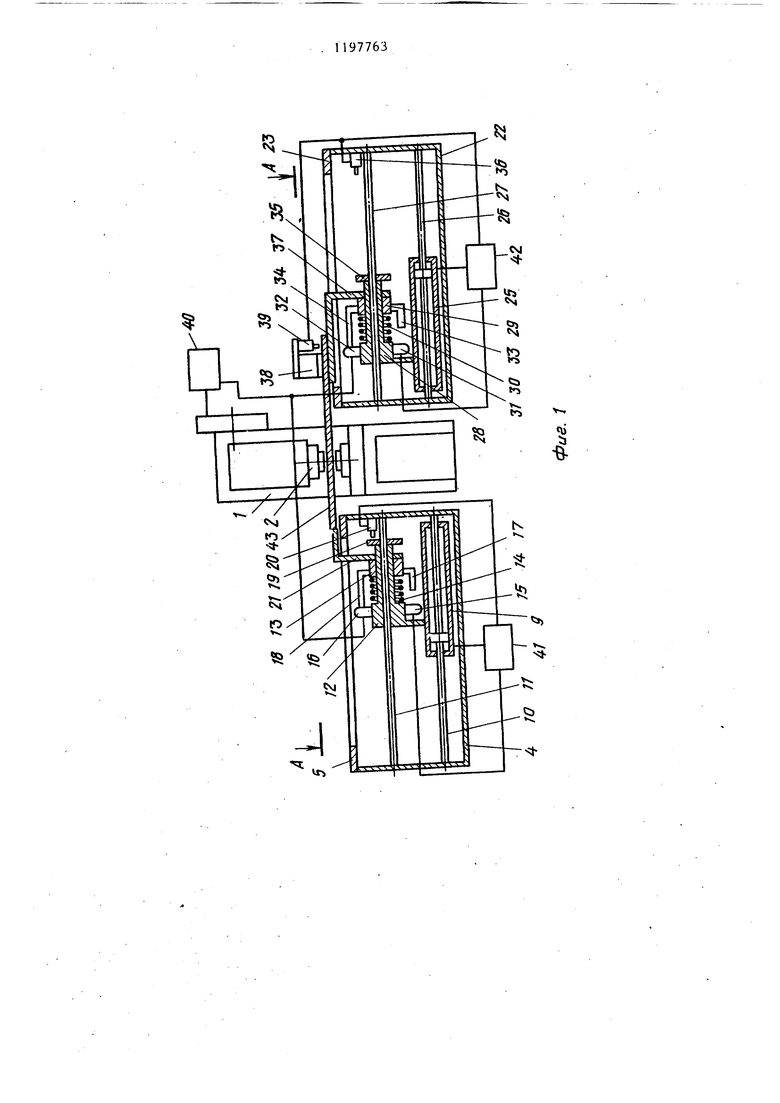

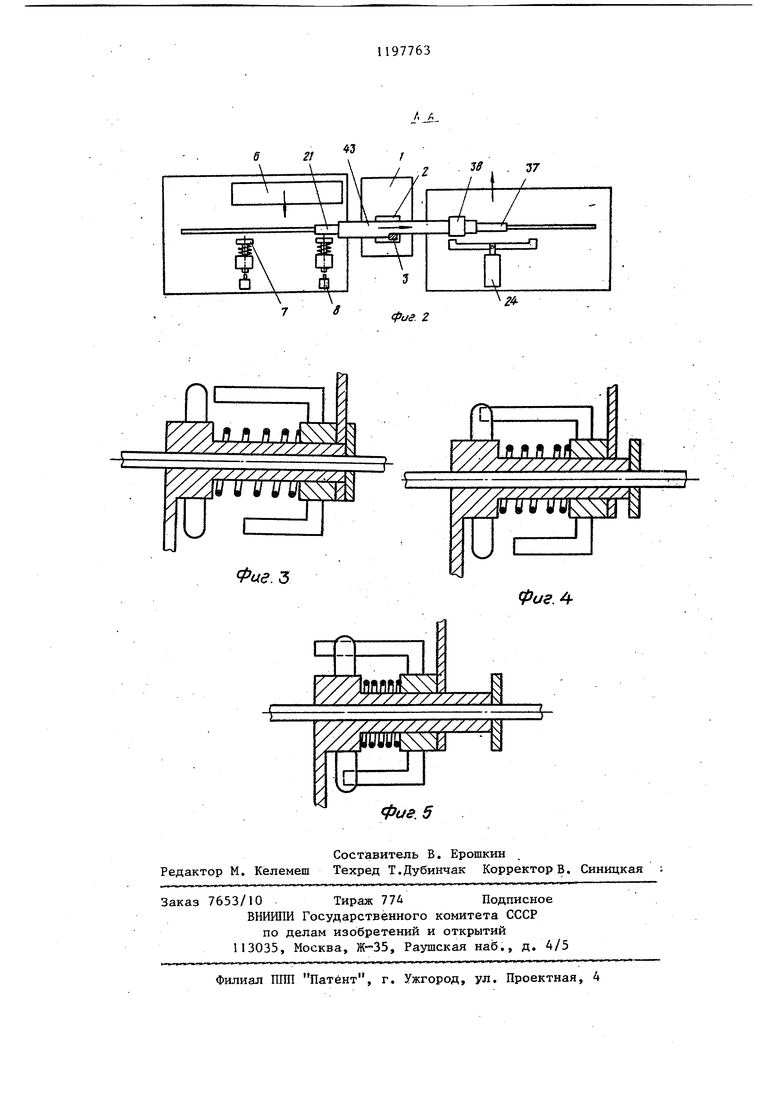

На фиг. 1 показано устройство для подачи полосового материала в рабочу зону пресса; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - положение пружин кареток в разжатом состоянии; на фиг; 4 - то же, в предварительно сжатом состоянии; на фиг. 5 - то же, в сжатом состоянии.

Предлагаемое устройство состоит из подающего механизма, удаляющего механизма и системы управления.

На прессе 1 установлен штамп 2 с шаговым упором 3 (фиг. 2).

Подающий механизм содержит раму 4 с прикрепленным к ней столом 5 для перемещения полосы. Иа столе 5 подающего механизма установлены регулируемый по .ширине полос магазин 6 .с подачей, регулируемые подпружиненные упоры 7 с датчиками 8. В подающем механизме установлены пневмоцилиндр 9 с неподвижно прикрепленным к раме 4 штоком 10 и установленная на двух направляющих 11 каретка 12. На каретке 12 установлен спаренный упор 13 с пружинами 14 и датчики 15 и 16, а на спаренном упоре 13 - упоры 17 и 18. Каретка 12 имеет фланец 19, ограничивающий перемещение спаренного упора 13 относительно каретки 12 под действием пружин 14. К раме 4 прикреплен концевой выключатель 20. К спаренному упору 13 прикреплен шиберный захватный ор- пан 21.

Удаляющий механизм содержит раму 22 со столом 23, на котором установлен механизм 24 сброса обработанной полосы. В удаляющем механизме, аналогично подающему установлены пневмоцилиндр 25 с неподвижным што- ком 26 и установленная на двух направляющих 27 каретка 28. На карет.ке 28 установлены спаренный упор 29 с пружинами 30 и датчики 31 и 32, а на спаренном упоре 29 - упоры 33 и 34. Каретка 28 имеет фланец 35. К

77632

раме 22 прикреплен концевой выключатель 36.

К упору 29 прикреплен кронштейн 37, на котором установлен клещевой за-

5 хватный орган 38 с датчиком 39. Захватньй орган 38 может быть пневматический, электрический или механический.

Система управления состоит из

0 трех взаимосвязанных блоков: блока 40 управления прессом, электрически связанного с датчиками 16 и 32, предназначенными для управления прессом 1; блока 41 управления подающего механизма, электрически связанного с датчиками 8 и 15 и концевым выключателем 20, и блока 42 управления механизма удаления, электрически связанного с датчиками 31

0 и 39 и концевым выключателем 36. Блоки управления состоят из электромагнитного реле и электромагнитных клапанов. Датчики 15 и 31 обеспечивают обратную связь следящих при-

5 водов подающего и удаляющего механизмов .

Устройство работает следующим образом.

В магазин 6 укладывают стопку по-

0 лос. При включении привода полоса 43 подается из магазина 6 на стол 5 до подпружиненных упоров 7. Сигнал на реверс подачи идет с датчика 8. За- .тем включается следящий привод подающего механизма.

Пневмоцилиндр 9 приводит в -двшкение каретку 12 с подпружиненным спаренным упором 13 и шиберным захватным станом 21 по направляющим 11. Шиберный захватный орган 21 перемещает обрабатываемую полосу 43 в рабочую зону пресса 1. Пружины 14 и датчики 15 и 16 с упорами 17 и 18 находятся в положении, показанном на фиг.З. Пружины 14 расжаты, а датчики 15 и 16 выключены. При достижении передним торцом обрабатываемой полосы 43 шагового упора 3 полоса 43 и спаренный упор 13 с шиберным захватным органом 21 останавливаются, а каретка 12 продолжает перемещаться, предварительно сжимая пружины 14 (фиг.4). Упор 18 воздействует на датчик 16, который включается и подает сигнал в блок 40 управления на включение рабочего хода ползуна пресса 1, и производится т,ехнологическая операция - штамповка. Каретка 12 продолжает перемещаться, сжимая пружины 14 на величину больше максимального шага подачи (фиг. 5). Упор 17 воздействует на датчик 15, который включается и по- дает сигнал в блок 41 управления на отключение пневмоцилиндра 9. Датчик 16 не выключается. После технологической операции ши берный захватный орган 21 под воз- действием пружин 14 толкает обрабаты ваемую полосу 43 на шаг подачи до шагового упора 3. Пружина 14 разжимается и переходит в положение, показанное на фиг. 4. Датчик 15 включа ется и подает сигнал в блок 41 управ ления на включение пневмоцилиндра 9 который опять сжимает пружины 14. Таким образом, каретка 12 следует за спаренным упором 13, поджимая пру- жины 14 после каждой шаговой подачи, а пресс 1 продолжает работать бе остановки, так как датчик 16 остается включенным. Перемещаясь на шаг подачи после каж дого цикла обработки, полоса 43 дос гает захвата 38 и воздействует на датчик 39, который подает сигнал в блок 42 управления на включение клещевого захватного органа 38 и следящего привода удаляющего механизма. Пневмоцилиндр 25 приводит в движение каретку 28. Подпружиненный упор 29 упирается в кронштейн 37 с клещевым захватным органом 38, а каретка продолжает перемещаться, сжимая пружины 30. Когда пружина 30 оказывается в положении, показанном на фиг. 4, под воздействием упора 34 включается датчик 32, который подключей параллельно датчику 16, а когда пружины 30 сжимаются (фиг.5), включается датчик 31, который подает сигнал в блок 42 управления на отключение пневмоцилиндра 25. После технологической операции клещевой захватный орган 38 под воздействием пружины 30 тянет полосу на шаг подачи. Пружина 30 оказывается в положении, показанном на фиг.4. Датчик 31 выключается и подает сигнал в блок 42 управления на включение пневмоцилиндра 25, который опять сжимает пружины. Некоторое время оба цилиндра работают одновременно, затем каретка 12 нажимает на концевой выключатель 20, который подает сигнал в блок 41 управления на реверс пневмо- цилиндра 9. Когда каретка 12 возвращается в исходное положение, на стол 5 подается другая полоса. Удаляющий механизм продолжает перемещать полосу 43, а пресс 1 продолжает работать без остановки, так как датчик 32 остается включенным. Когда полоса 43 проходит через рабочую зону пресса 1 и перестает упираться в шаговьй упор 3, пружина 30 полностью разжимается и переходит в положение, показанное на фиг. 3 .Датчик 32 выключается и подает сигнал в блок 40 управления на отключение рабочего хода ползуна пресса 1. Каретка 28 перемещает полосу 43 на стол 23 удаляющего механизма и нажимает на концевой выключатель 36, который подает сигнал в блок управления 42 на отключение клещевого захватного органа 38 и включение механизма 24 сброса обработанной полосы. Каретка 28 возвращается в исходное положение и включается подающий ме- ханизм. Затем цикл повторяется. Изобретение позволяет повысить надежность работы устройства.

7S

2

фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи полосового материала в рабочую зону пресса | 1986 |

|

SU1371746A1 |

| Автоматический комплекс для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1551451A1 |

| Автоматическая линия штамповки деталей из рулонного материала | 1989 |

|

SU1625565A1 |

| Автомат для изготовления деталей из ленточного материала | 1988 |

|

SU1634352A1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Устройство для обработки полосового и ленточного материала | 1983 |

|

SU1129003A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ЗАГОТОВОК В ПРЕСС | 1993 |

|

RU2063287C1 |

| Устройство для подачи полосового материала в рабочую зону пресса и удаления обработанного материала | 1981 |

|

SU967623A1 |

| Устройство кривовязюков для вырубкизАгОТОВОК из пОлОСОВОгО илЕНТОчНОгО МАТЕРиАлА | 1979 |

|

SU804501A1 |

| Установка для подачи листов кНОжНицАМ | 1979 |

|

SU814653A1 |

1. УСТРОЙСТВО ДЛЯ ПОДАЧИ ПОЛОСОВОГО МАТЕРИАЛА В РАБОЧУЮ ЗОНУ ПРЕССА, содержащее блок управления, установленный на раме перед прессом подаюпщй механизм, выполненный в виде смонтированной с. возможностью возвратно-поступательного перемещения относительно рамы каретки с. захватным органом и приводом перемещения в виде силового цилиндра, установленные за прессом датчик положения полосового материала и приемный механизм, выполненный в виде смонтированной с. возможностью возвратно-поступательного перемещения относительно рамы каретки с клещевым захватным органом и приводом в виде силового цилиндра, отличаю- ,щ е е с я тем, что, с. целью повьгшения надежности работы, каждая каретка снабжена установленными в одной плоскости, параллельно смонтированными двумя датчиками, один из которых электрически связан через блок управления с прессом, а другой через блок управления - с силовым цилиндром, и соответствующими им установленными на каждом захватном органе спаренными упорами, выполненньми разной длины, каждый захват- ньй орган выполнен подпружиненным относительно каждой каретки, а длина упора датчика, электрически связанного через блок управления с прессом, (Л больше длины упора датчика, связанного через блок управления с силовым цилиндром на величину, равную шагу подачи полосового материала, при этом захватный орган подающего механизма выполнен в виде шибера. 2. Устройствопо п. I, о т л и qD чающееся тем, что оно снабжено датчиками концевого положения каждой каретки и шаговым упором чи полосового материала. со

/// / / / //// / у у у

ХУ/У/Х/ 7

гШ

(. 3

| Устройство для подачи листового материала в рабочую зону обрабатывающей машины | 1980 |

|

SU902935A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для подачи полосового материала в рабочую зону пресса | 1981 |

|

SU1031601A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-12-15—Публикация

1984-06-14—Подача