113

Изобретение относится к холодной обработке металлов давлением и может быть использовано для подачи полосового материала в рабочую зону пресса

Целью изобретения является повышение надежности работы.

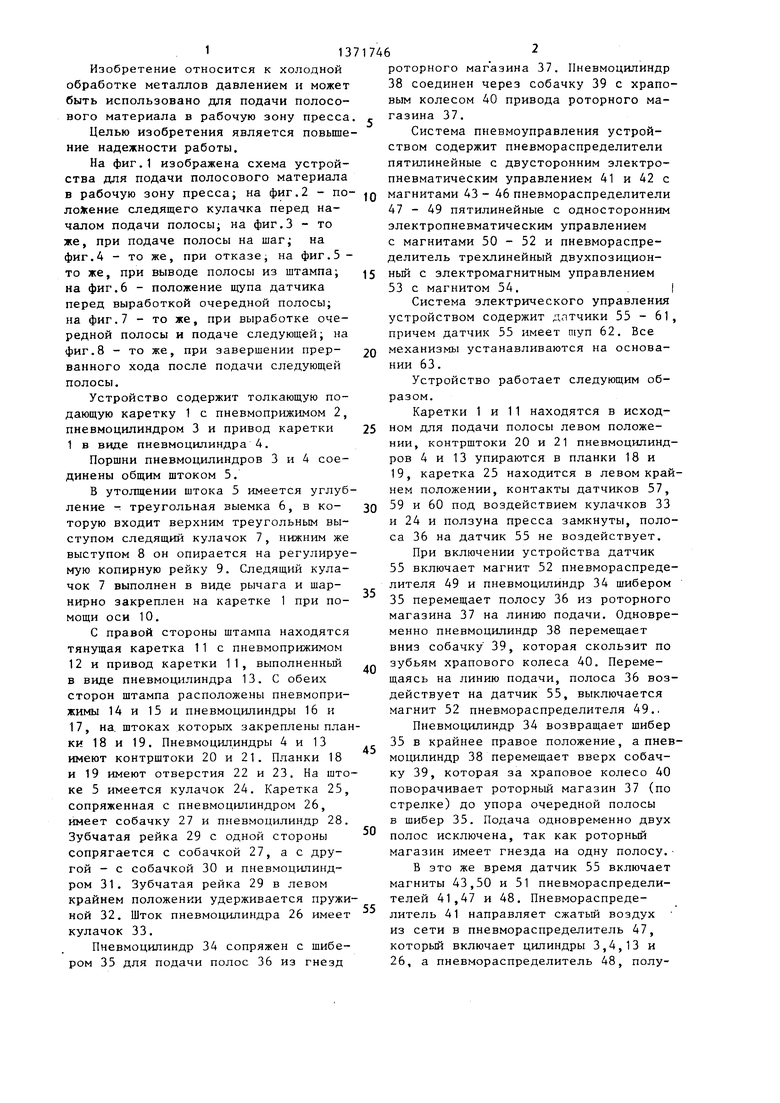

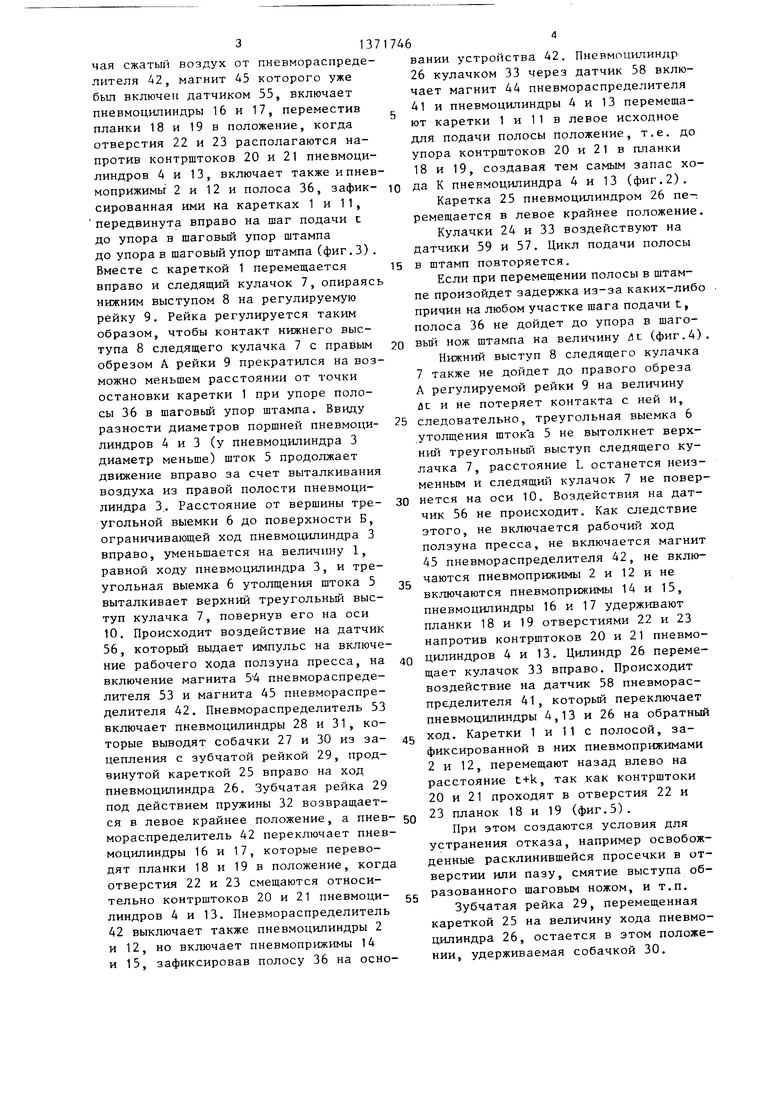

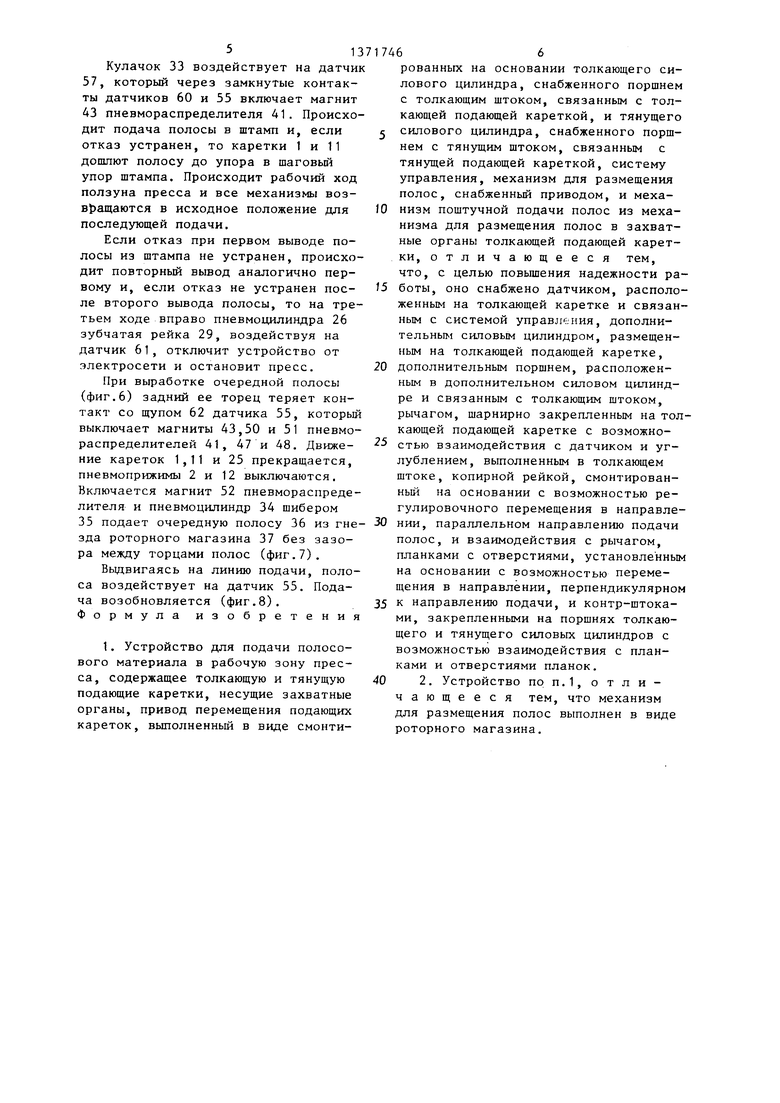

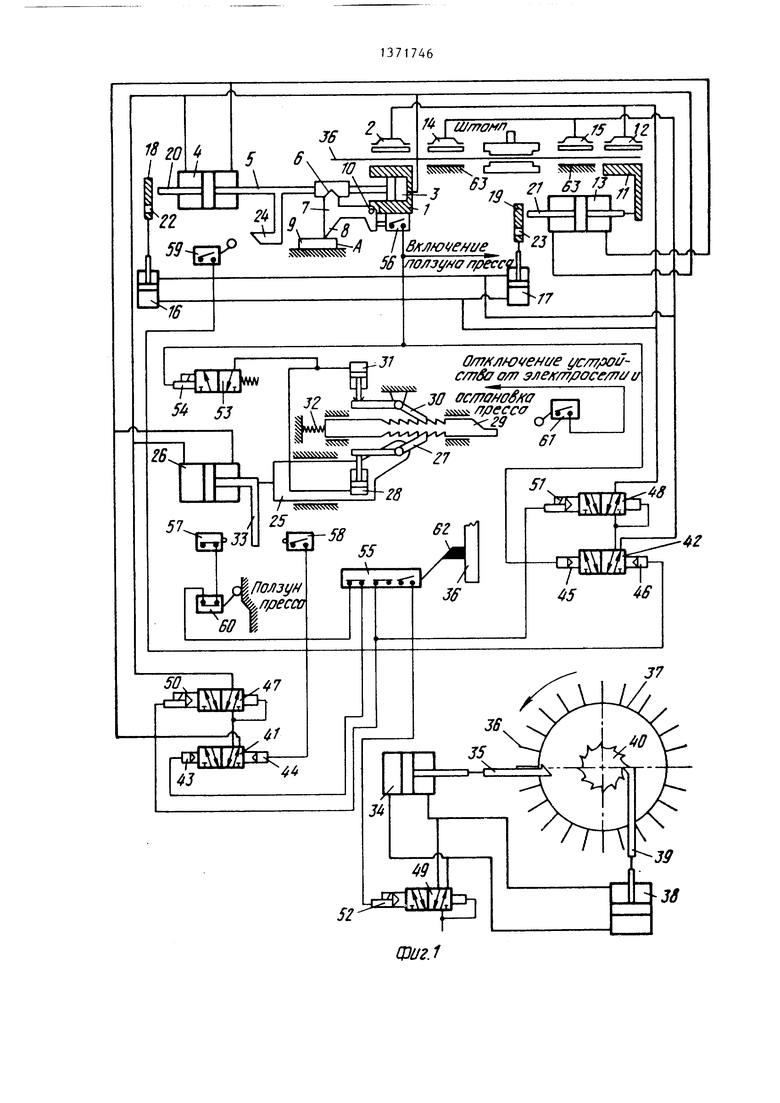

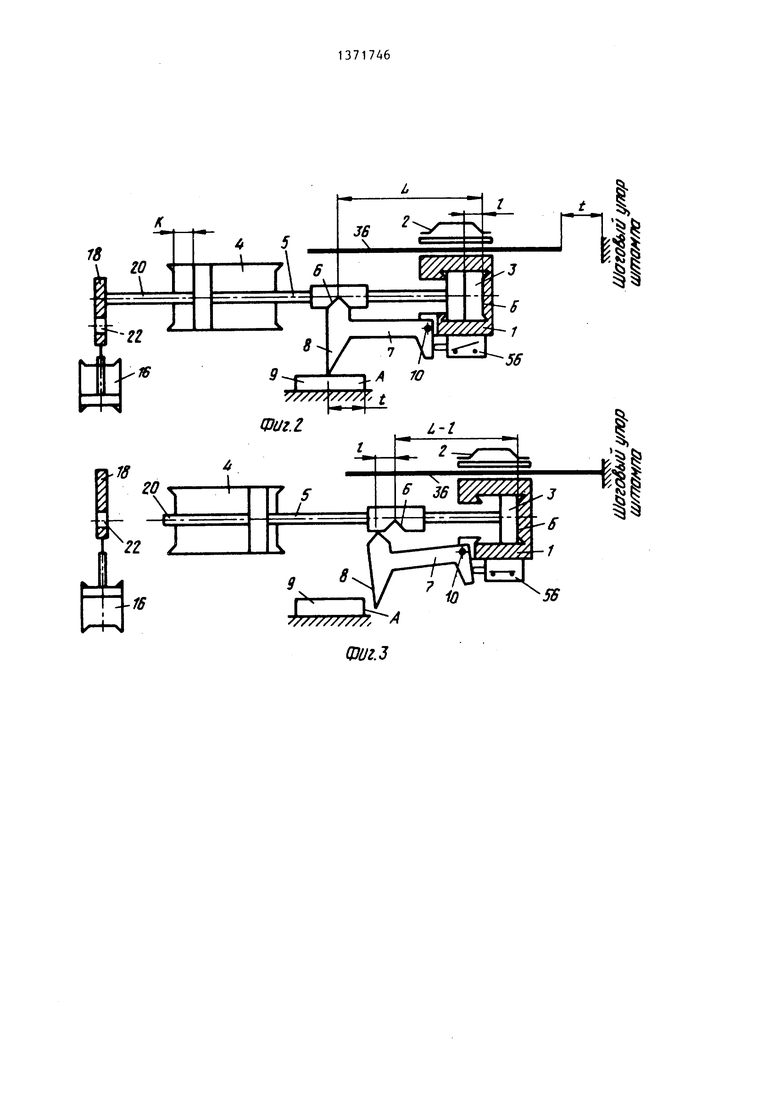

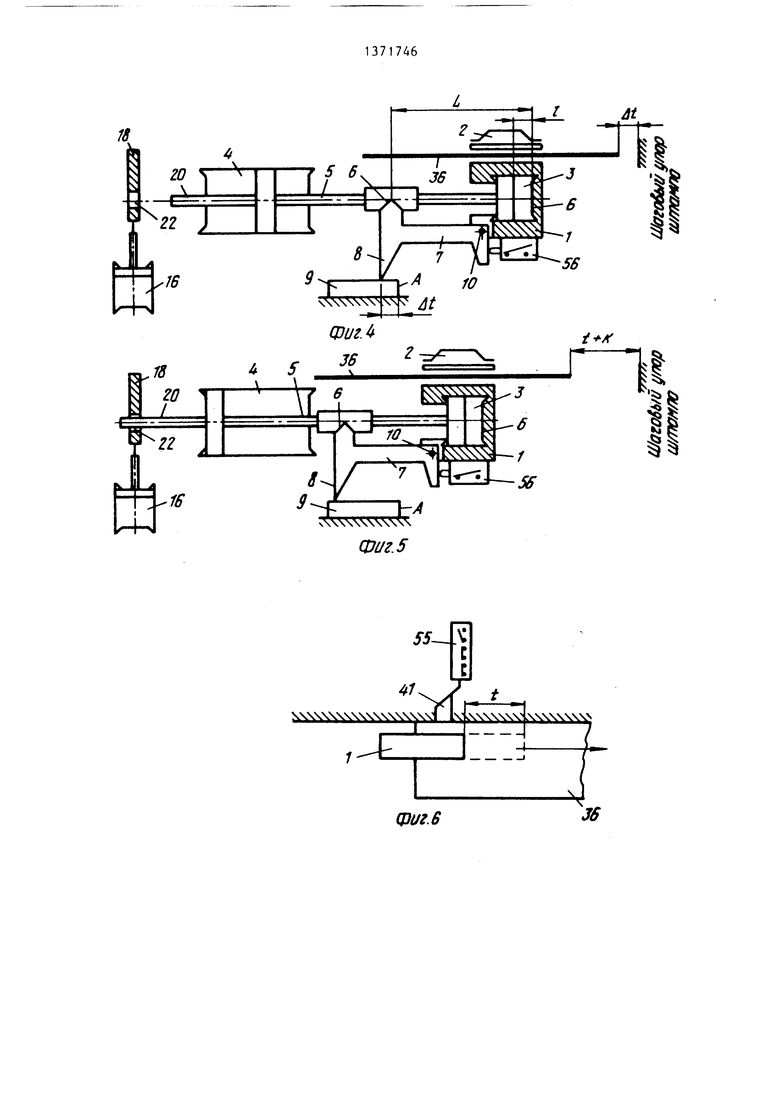

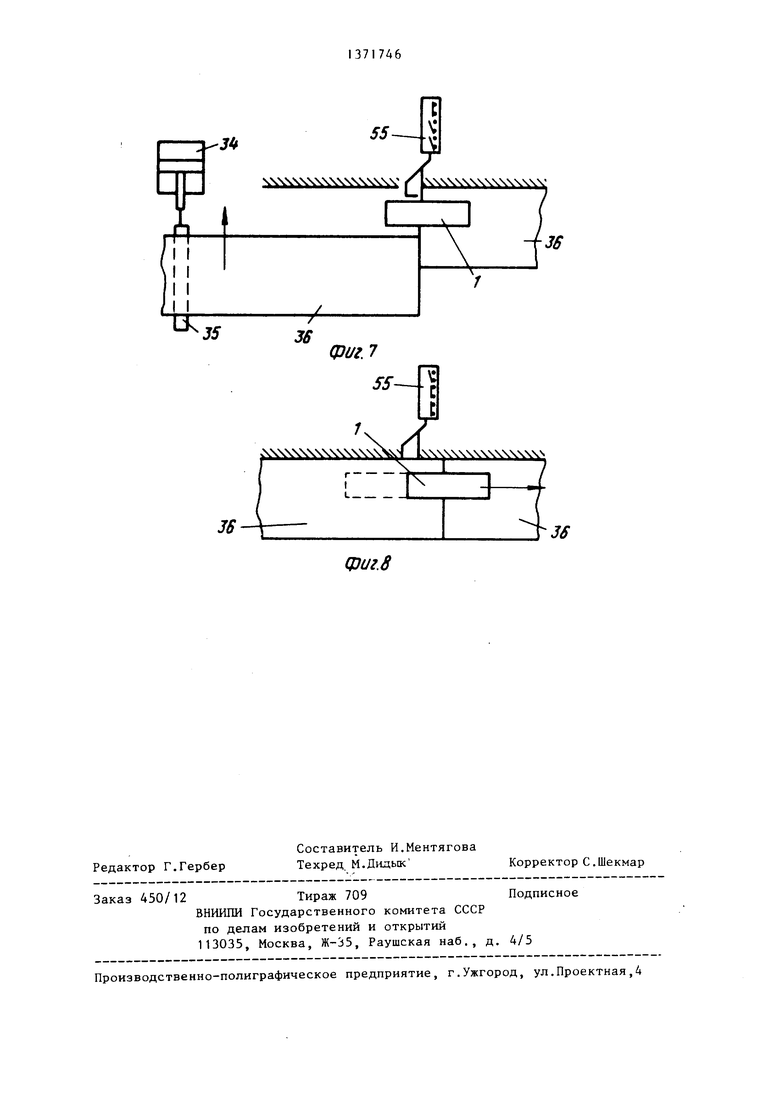

На фиг.1 изображена схема устройства для подачи полосового материала в рабочую зону пресса; на фиг.2 - положение следящего кулачка перед началом подачи полосы; на фиг.З - то же, при подаче полосы на шаг; на фиг.4 - то же, при отказе, на фиг.З - то же, при выводе полосы из штампа; на фиг.6 - положение щупа датчика перед выработкой очередной полосы; на фиг.7 - то же, при выработке очередной полосы и подаче следующей; на фиг.8 - то же, при завершении прерванного хода после подачи следующей полосы.

Устройство содержит толкающую подающую каретку 1 с пневмоприжимом 2, пневмоцилиндром 3 и привод каретки 1 в виде пневмоцилиндра 4.

Поршни пневмоцилиндров 3 и 4 соединены общим штоком 5.

В утолщении штока 5 имеется углубление - треугольная выемка 6, в которую входит верхним треугольным выступом следящий кулачок 7, нижним же выступом 8 он опирается на регулируемую копирную рейку 9. Следящий кулачок 7 выполнен в виде рычага и шар- нирно закреплен на каретке 1 при помощи оси 10.

С правой стороны штампа находятся тянущая каретка 11 с пневмоприжимом 12 и привод каретки 11, выполненный в виде пневмоцилиндра 13. С обеих сторон штампа расположены пневмопри- жимы 14 и 15 и пневмоцилиндры 16 и 17, на. штоках которых закреплены планки 18 и 19. Пневмоцилиндры 4 и 13 имеют контрштоки 20 и 21. Планки 18 и 19 имеют отверстия 22 и 23. На штоке 5 имеется кулачок 24. Каретка 25, сопряженная с пневмоцилиндром 26, имеет собачку 27 и пневмоцилиндр 28. Зубчатая рейка 29 с одной стороны сопрягается с собачкой 27, а с другой - с собачкой 30 и пневмоцилиндром 31. Зубчатая рейка 29 в левом крайнем положении удерживается пружиной 32. Шток пневмоцилиндра 26 имеет кулачок 33.

Пневмоцилиндр 34 сопряжен с шибером 35 для подачи полос 36 из гнезд

7462

роторного маг азина 37. Пневмоцилиндр 38 соединен через собачку 39 с храповым колесом 40 привода роторного магазина 37.

Система пневмоуправления устройством содержит пневмораспределители пятилинейные с двусторонним электропневматическим управлением 41 и 42 с

0 магнитами 43- 46 пневмораспределители 47 - 49 пятилинейные с односторонним электропневматическим управлением с магнитами 50 - 52 и пневмораспре- делитель трехлинейный двухпозицион5 ный с электромагнитным управлением 53 с магнитом 54..1

Система электрического управления устройством содержит датчики 55 - 61, причем датчик 55 имеет шуп 62. Все

0 механизмы устанавливаются на основании 63.

Устройство работает следующим образом.

Каретки 1 и 11 находятся в исход5 ном для подачи полосы левом положении, контрштоки 20 и 21 пневмоцилиндров 4 и 13 упираются в планки 18 и 19, каретка 25 находится в левом крайнем положении, контакты датчиков 57,

0 59 и 60 под воздействием кулачков 33 и 24 и ползуна пресса замкнуты, полоса 36 на датчик 55 не воздействует. При включении устройства датчик 55 включает магнит 52 пневмораспреде- лителя 49 и пневмоцилиндр 34 шибером 35 перемещает полосу 36 из роторного магазина 37 на линию подачи. Одновременно пневмоцилиндр 38 перемещает вниз собачку 39, которая скользит по

5

зубьям храпового колеса 40. Перемещаясь на линию подачи, полоса 36 воздействует на датчик 55, выключается магнит 52 пневмораспределителя 49..

Пневмоцилиндр 34 возвращает шибер 35 в крайнее правое положение, а пневмоцилиндр 38 перемещает вверх собачку 39, которая за храповое колесо 40 поворачивает роторный магазин 37 (по стрелке) до упора очередной полосы в шибер 35. Подача одновременно двух полос исключена, так как роторный магазин имеет гнезда на одну полосу.

В зто же время датчик 55 включает магниты 43,50 и 51 пневмораспредели- телей 41,47 и 48. Пневмораспреде- литель 41 направляет сжатый воздух из сети в пневмораспределитель 47, который включает цилиндры 3,4,13 и 26, а пневмораспределитель 48, полу313

чая сжатый воздух от пневмораспреде- лнтеля 42, магнит 45 которого уже был включен датчиком 55, включает пневмоцилиндры 16 и 17, переместив планки 18 и 19 в положение, когда отверстия 22 и 23 располагаются напротив контрштоков 20 и 21 пневмоци- линдроБ 4 и 13, включает также ипнев моприжимьг 2 и 12 и полоса 36, зафиксированная ими на каретках 1 и 11, передвинута вправо на шаг подачи с до упора в шаговый упор штампа до упора в шаговый упор штампа (фиг.З) . Вместе с кареткой 1 перемещается вправо и следящий кулачок 7, опираяс нижним выступом 8 на регулируемую рейку 9. Рейка регулируется таким образом, чтобы контакт нижнего выступа 8 следящего кулачка 7 с правым обрезом А рейки 9 прекратился на возможно меньшем расстоянии от точки остановки каретки 1 при упоре полосы 36 в шаговый упор щтампа. Ввиду разности диаметров поршней пневмоци- линдров 4 и 3 (у пневмоцилиндра 3 диаметр меньше) шток 5 продолжает движение вправо за счет выталкивания воздуха из правой полости пневмоцилиндра 3.. Расстояние от вершины треугольной выемки 6 до поверхности Б, ограничивающей ход пневмоцилиндра 3 вправо, уменьшается на величину 1, равной ходу пневмоцилиндра 3, и треугольная выемка 6 утолщения штока 5 выталкивает верхний треугольньм выступ кулачка 7, повернув его на оси 10. Происходит воздействие на датчик 56, который выдает импульс на включение рабочего хода ползуна пресса, на включение магнита 54 пневмораспреде- лителя 53 и магнита 45 пневмораспре- делителя 42. Пневмораспределитель 53 включает пневмоцилиндры 28 и 31, которые выводят собачки 27 и 30 из зацепления с зубчатой рейкой 29, продвинутой кареткой 25 вправо на ход пневмоцилиндра 26. Зубчатая рейка 29 под действием пружины 32 возвращается в левое крайнее положение, а пнев мораопределитель 42 переключает пневмоцилиндры 16 и 17, которые переводят планки 18 и 19 в положение, когд отверстия 22 и 23 смещаются относительно контрштоков 20 и 21 пневмоци- линдров Аи 13. Пневмораспределитель 42 выключает также пневмоцнпиндры 2 и 12, но включает пневмоприжимы 14 и 15, зафиксировав полосу 36 на осно746

вании устройства 42. Пневмоцилнндр 26 кулачком 33 через датчик 58 включает магнит 44 пневмораспределителя 41 и пневмоцилиндры 4 и 13 перемещают каретки 1 и 11 в левое исходное для подачи полосы положение, т.е. до упора контрштоков 20 и 21 в планки 18 и 19, создавая тем самым запас хо0 да К пневмоцилиндра 4 и 13 (фиг.2).

Каретка 25 пневмоцилиндром 26 перемещается в левое крайнее положение.

Кулачки 24 и 33 воздействуют на датчики 59 и 57. Цикл подачи полосы

5 в штамп повторяется.

Если при перемещении полосы в штампе произойдет задержка из-за каких-либо причин на любом участке щага подачи t, полоса 36 не дойдет до упора в шаго0 вый нож штампа на величину лс (фиг.4).

Нижний выступ 8 следящего кулачка 7 также не дойдет до правого обреза А регулируемой рейки 9 на величину at и не потеряет контакта с ней и,

5 следовательно, треугольная выемка 6 утолщения 5 не вытолкнет верхний треугольный выступ следящего кулачка 7, расстояние L останется неизменным и следящий кулачок 7 не повер0 нется на оси 10. Воздействия на датчик 56 не происходит. Как следствие этого, не включается рабочий ход ползуна пресса, не включается магнит 45 пневмораспределителя 42, не включаются пневмоприжимы 2 и 12 и не включаются пневмоприжимы 14 и 15, пневмоцилиндры 16 и 17 удерживают планки 18 и 19 отверстиями 22 и 23 напротив контрштоков 20 и 21 пневмоQ цилиндров 4 и 13. Цилиндр 26 перемещает кулачок 33 вправо. Происходит воздействие на датчик 58 пневмораспределителя 41, который переключает пневмоцилиндры 4,13 и 26 на обратный

5 ход. Каретки 1 и 11 с полосой, зафиксированной в них пневмоприжимами 2 и 12, перемещают назад влево на расстояние t+k, так как контрштоки 20 и 21 проходят в отверстия 22 и

0 23 планок 18 и 19 (фиг.5).

При этом создаются условия для устранения отказа, например освобожденные расклинившейся просечки в отверстии или пазу, смятие выступа обс разованного шаговым ножом, и т.п.

Зубчатая рейка 29, перемещенная кареткой 25 на величину хода пневмоцилиндра 26, остается в этом положении, удерживаемая собачкой 30.

5

513

Кулачок 33 воздействует на датчик 57, который через замкнутые контакты датчиков 60 и 55 включает магнит 43 пневмораспределителя 41. Происходит подача полосы в штамп и, если отказ устранен, то каретки 1 и 11 дошлют полосу до упора в шаговый упор штампа. Происходит рабочий ход ползуна пресса и все механизмы воз- в1)ащаются в исходное положение для последующей подачи.

Если отказ при первом выводе полосы из штампа не устранен, происходит повторный вывод аналогично первому и, если отказ не устранен после второго вывода полосы, то на третьем ходе вправо пневмоцилиндра 26 зубчатая рейка 29, воздействуя на датчик 61, отключит устройство от электросети и остановит пресс.

При выработке очередной полосы (фиг.6) задний ее торец теряет контакт со щупом 62 датчика 55, которьш выключает магниты 43,50 и 51 пневмо- распределителей 41, 47 и 48. Движение кареток 1,11 и 25 прекращается, пневмоприжимы 2 и 12 выключаются. Включается магнит 52 пневмораспределителя и пневмоцилиндр 34 шибером 35 подает очередную полосу 36 из гнезда роторного магазина 37 без зазора между торцами полос (фиг.7).

Выдвигаясь на линию подачи, полоса воздействует на датчик 55. Подача возобновляется (фиг.8). Формула изобретения

1. Устройство для подачи полосового материала в рабочую зону пресса, содержащее толкающую и тянущую подающие каретки, несущие захватные органы, привод перемещения подающих кареток, вьшолненньй в виде смонти6

рованных на основании толкающего силового цилиндра, снабженного поршнем с толкающим штоком, связанным с толкающей подающей кареткой, и тянущего

силового цилиндра, снабженного поршнем с тянущим штоком, связанным с тянущей подающей кареткой, систему управления, механизм для размещения полос, снабженньш приводом, и механизм поштучной подачи полос из механизма для размещения полос в захватные органы толкающей подающей каретки, отличающееся тем, что, с целью повьш1ения надежности работы, оно снабжено датчиком, расположенным на толкающей каретке и связанным с системой управления, дополнительным силовьм цилиндром, размещенным на толкающей подающей каретке,

дополнительным поршнем, расположен- ным в дополнительном силовом цилиндре и связанным с толкающим штоком, рычагом, шарнирно закрепленным на толкающей подающей каретке с возможностью взаимодействия с датчиком и углублением, выполненным в толкающем штоке, копирной рейкой, смонтированный на основании с возможностью регулировочного перемещения в направлеНИИ, параллельном направлению подачи полос, и взаимодействия с рычагом, планками с отверстиями, установленньм на основании с возможностью перемещения в направлении, перпендикулярном

к направлению подачи, и контр-штока- ми, закрепленными на поршнях толкающего и тянущего силовых цилиндров с возможностью взаимодействия с планками и отверстиями планок.

2. Устройство по п.1, о т л и - чающееся тем, что механизм для размещения полос выполнен в виде роторного магазина.

//

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный комплекс для штамповки крупногабаритных деталей | 1985 |

|

SU1324725A1 |

| Автоматический комплекс для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1551451A1 |

| Робот к штамповочному прессу | 1985 |

|

SU1340868A1 |

| Устройство для подачи полосового материала в рабочую зону пресса | 1984 |

|

SU1197763A1 |

| Автоматизированный комплекс для штамповки | 1985 |

|

SU1291253A1 |

| Устройство для загрузки плоских изделий, преимущественно выводных рамок интегральных схем | 1987 |

|

SU1499540A1 |

| Устройство для сварки изделий из полимерных материалов | 1983 |

|

SU1141005A1 |

| Устройство для вставки уплотнительных шайб в подшипник | 1987 |

|

SU1481523A1 |

| Устройство для укладки ампул в кассету | 1988 |

|

SU1622224A1 |

| Штанговое устройство для перемещения деталей | 1978 |

|

SU770948A1 |

Изобретение относится к области холодной обработки металлов давлением и может быть использовано для полосового материала в рабочую зону пресса. Целью изобретения является повышение надежности работы за счет выполнения механизма для размещения полос в виде роторного магазина и снабжения системой, устраняющей отказы подачи. Полосы из роторного магазина поступают в толкающую подающую каретку, которая подает их в рабочую зону пресса. На основании установлены планки с возможностью перемещения перпендикулярно к направлению подачи полос. На подающей каретке установлен датчик, связанный с системой управления, и шарнирно закреплен рычаг, взаимодействующий с датчиком, со штоком силового цилиндра толкающей подающей каретки и с копиркой планкой.Последняя смонтирована на основании с возможностью регулировочного перемещения в направлении, параллельном направлению подачи полос. В толкающей подающей каретке смонтирован дополнительный силовой цилиндр,в поршне которого закреплен шток толкающего силового цилиндра. При подаче полосы до упора толкающая подающая каретка останавливается. Силовой цилиндр через шток перемещает поршень дополнительного силового цилиндра. Рычаг выходит из взаимодействия с ко- пирной планкой с углублением, поворачивается и воздействует на датчик, который подает сигнал на обработку полосы. При сбое шага подачи рычаг не выходит из взаимодействия с копир- ной планкой и, следовательно, датчик не подает сигнал на включение пресса. 1 3.п. ф-лы, 8 ил. с (Л со 4 05

Фиг.1

Фиг.З

фиг. 6

J6

фиг.8

| Романовский В.П | |||

| Справочник по холодной штамповке | |||

| - Л.: Машиностроение, 1979, с.472-473, рис.375. |

Авторы

Даты

1988-02-07—Публикация

1986-08-20—Подача