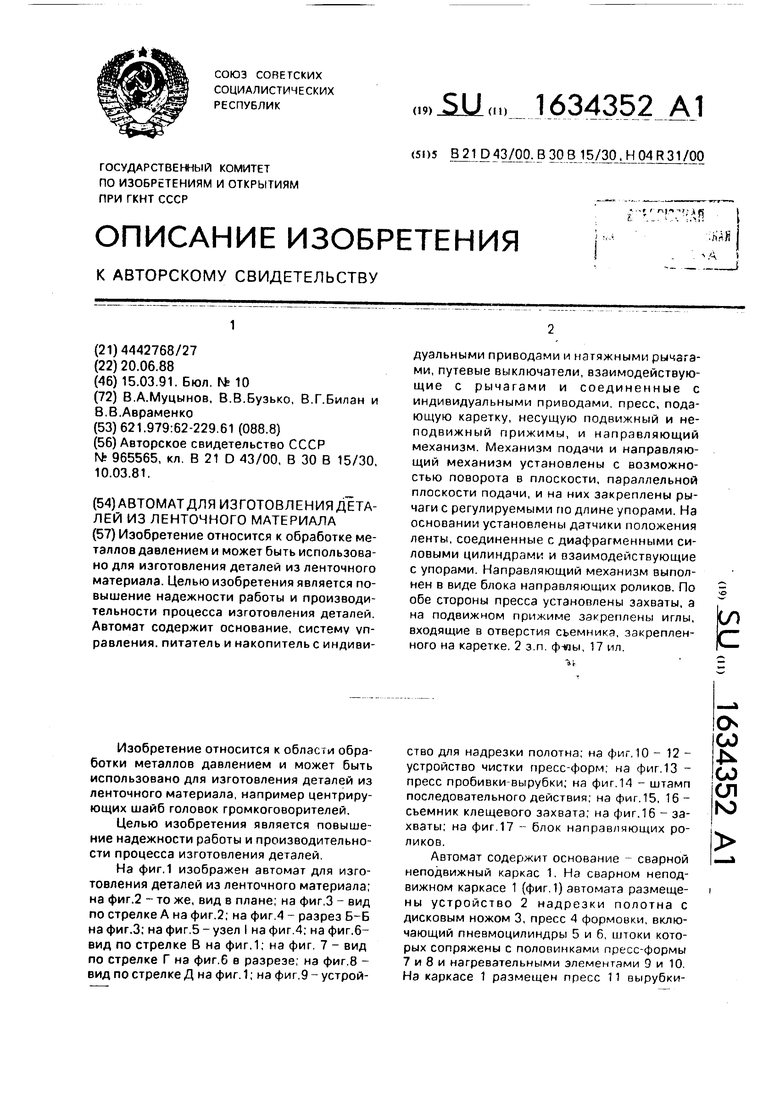

Изобретение относится к области обработки металлов давлением и может быть использовано для изготовления деталей из ленточного материала, например центрирующих шайб головок громкоговорителей.

Целью изобретения является повышение надежности работы и производительности процесса изготовления деталей.

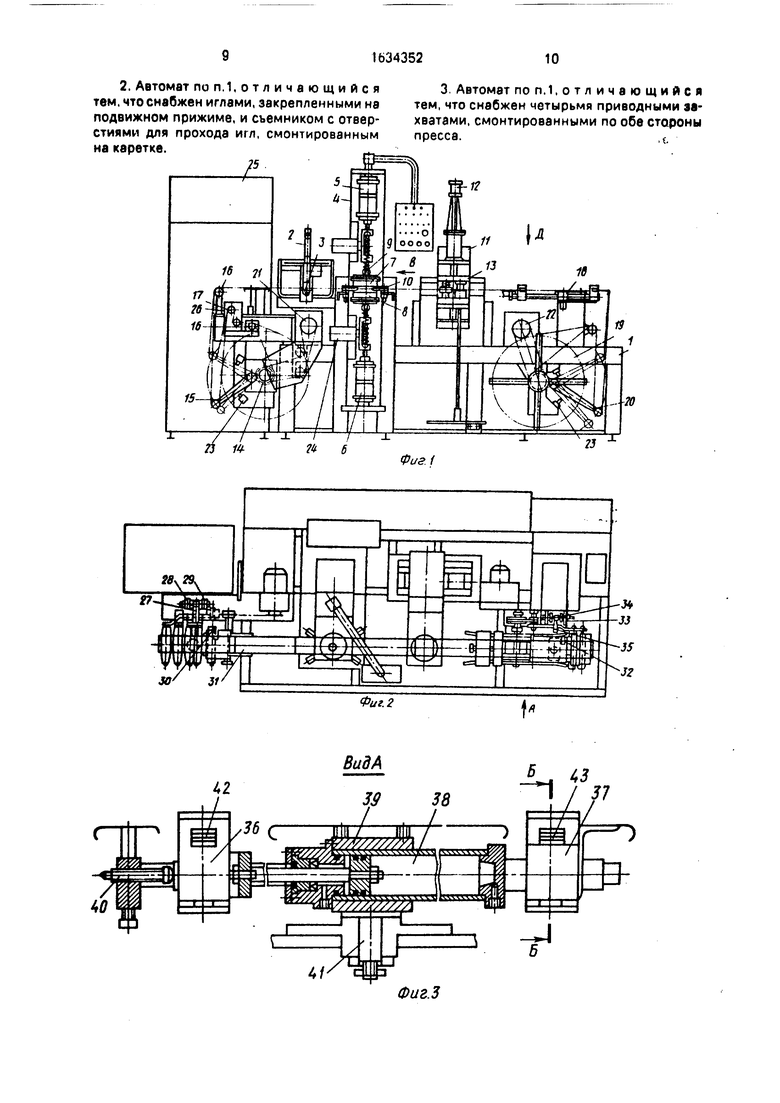

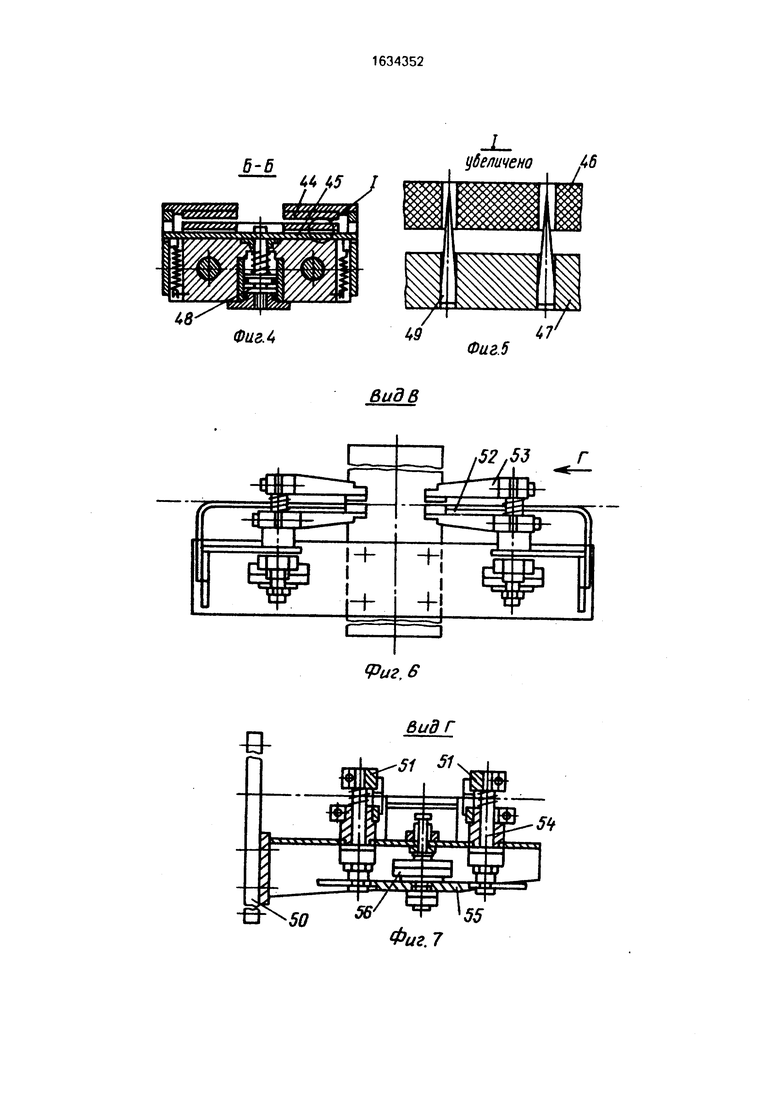

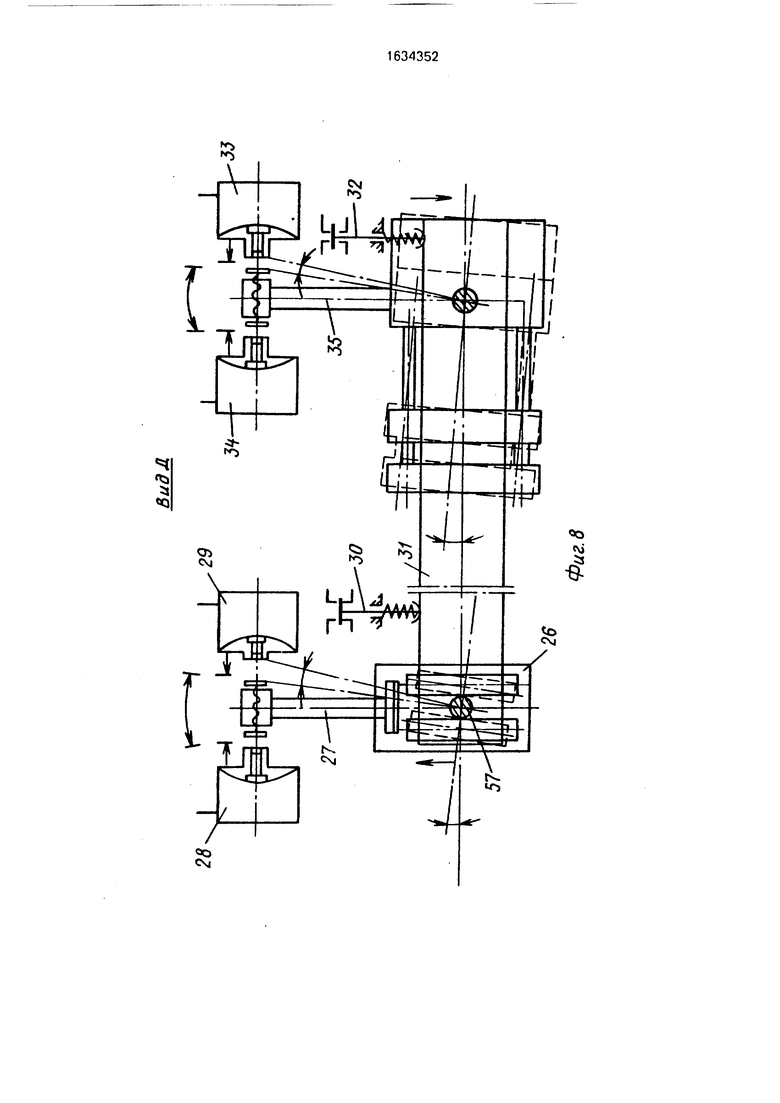

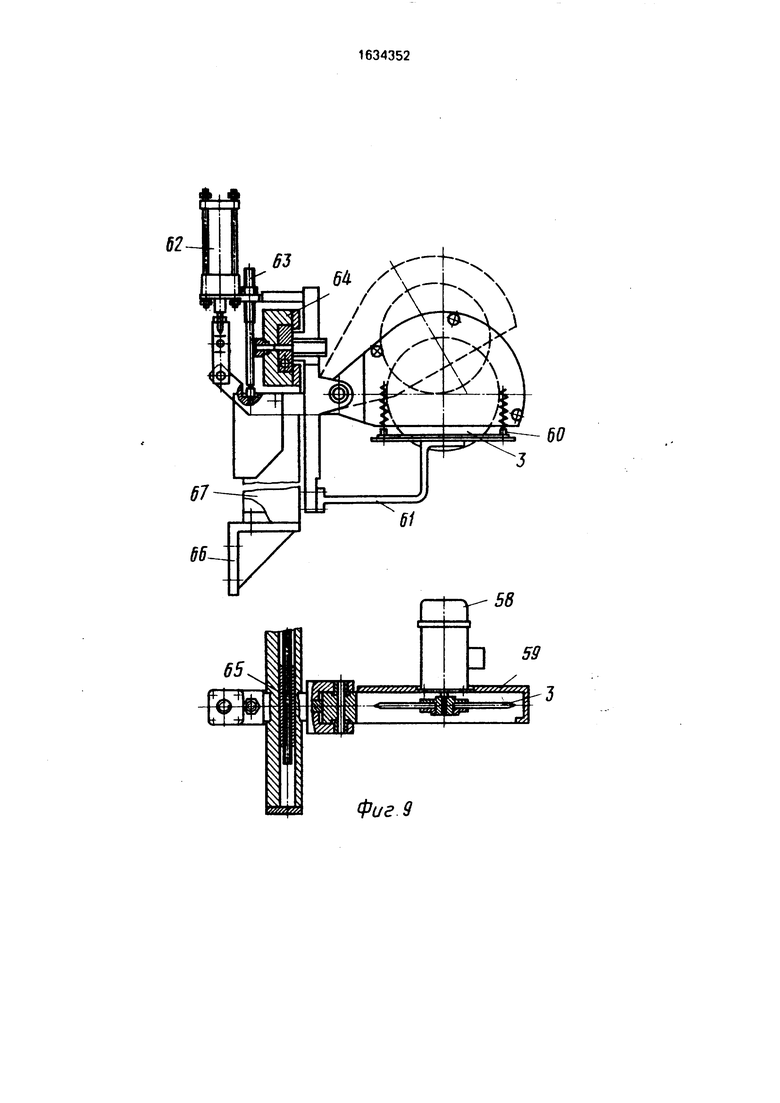

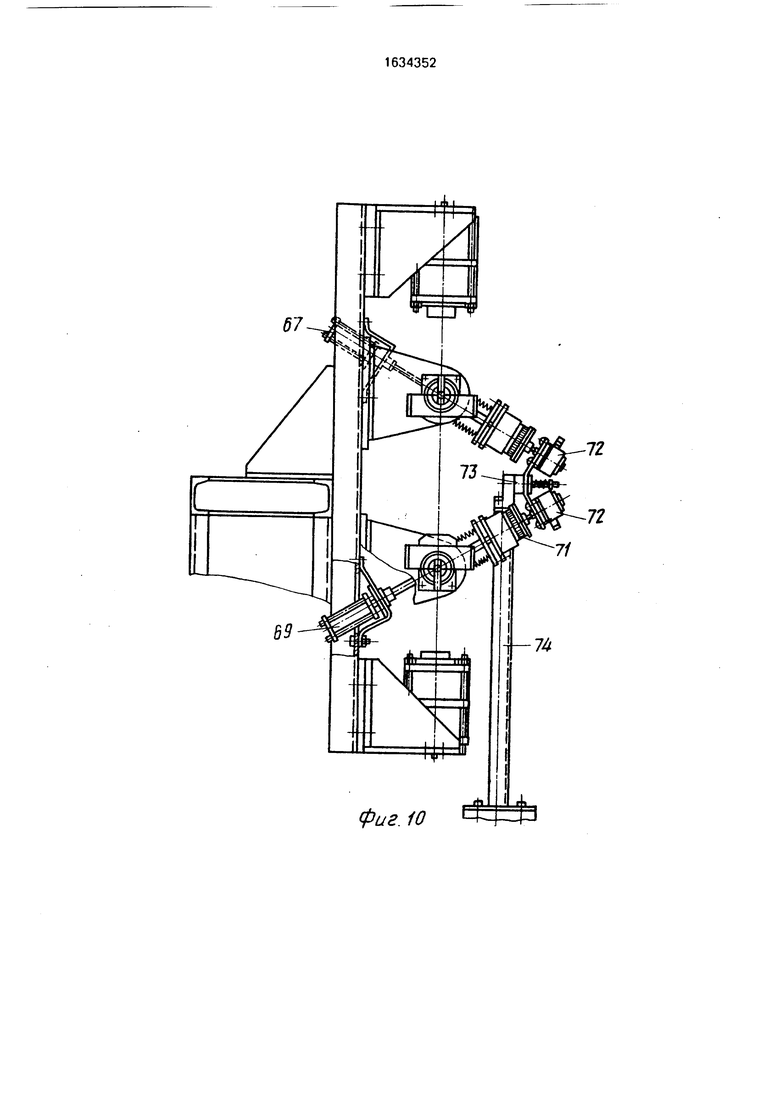

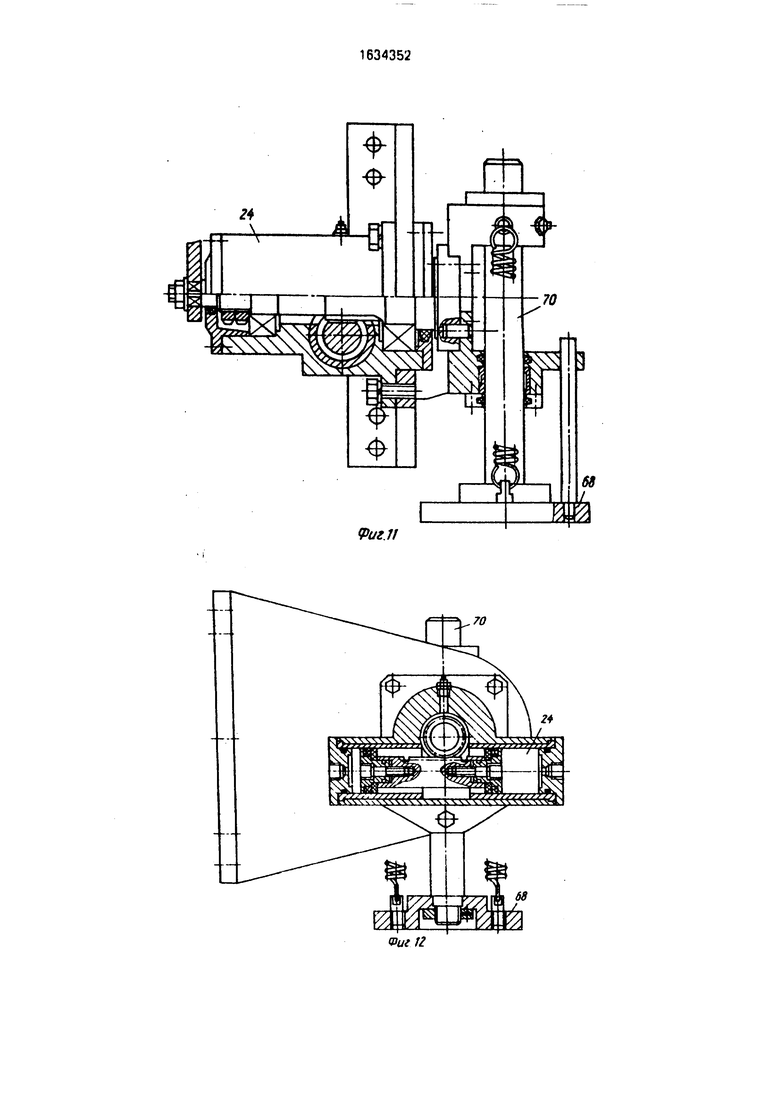

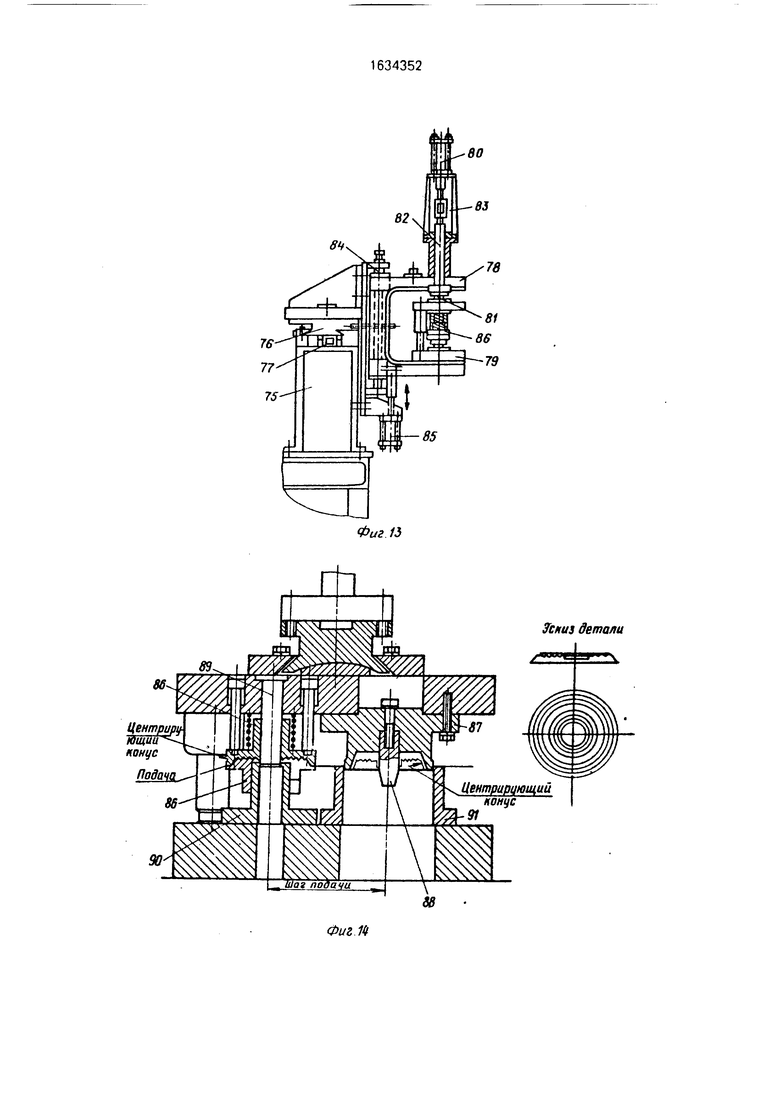

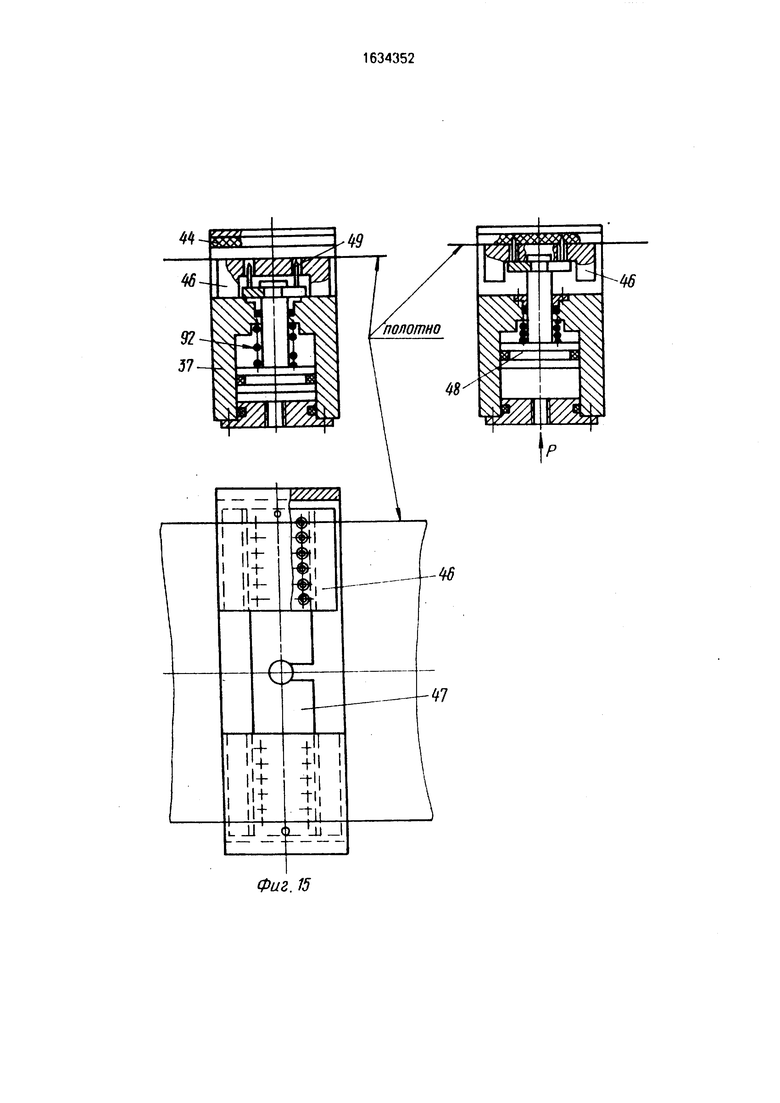

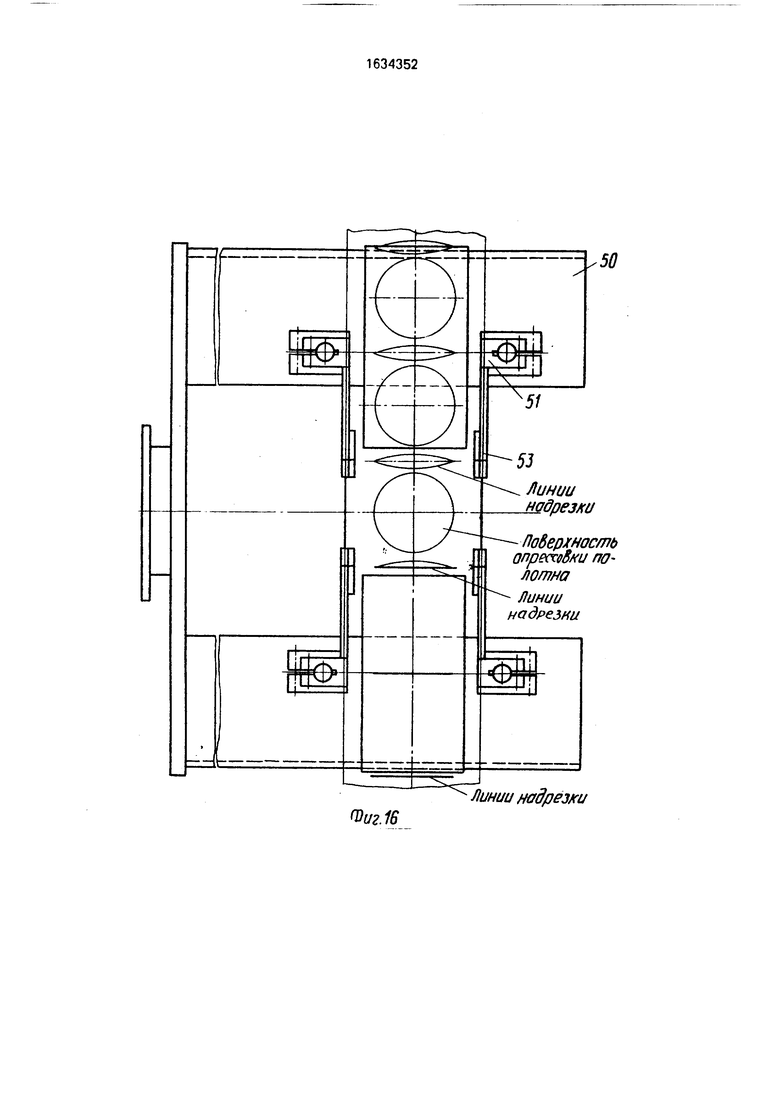

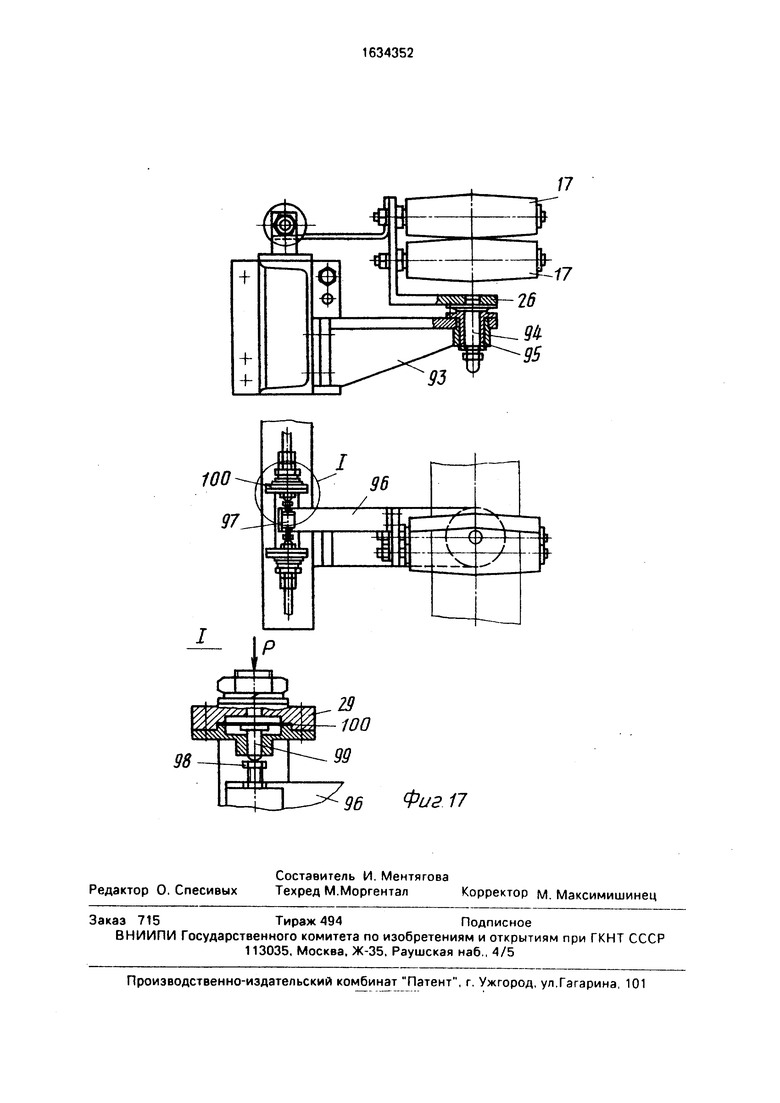

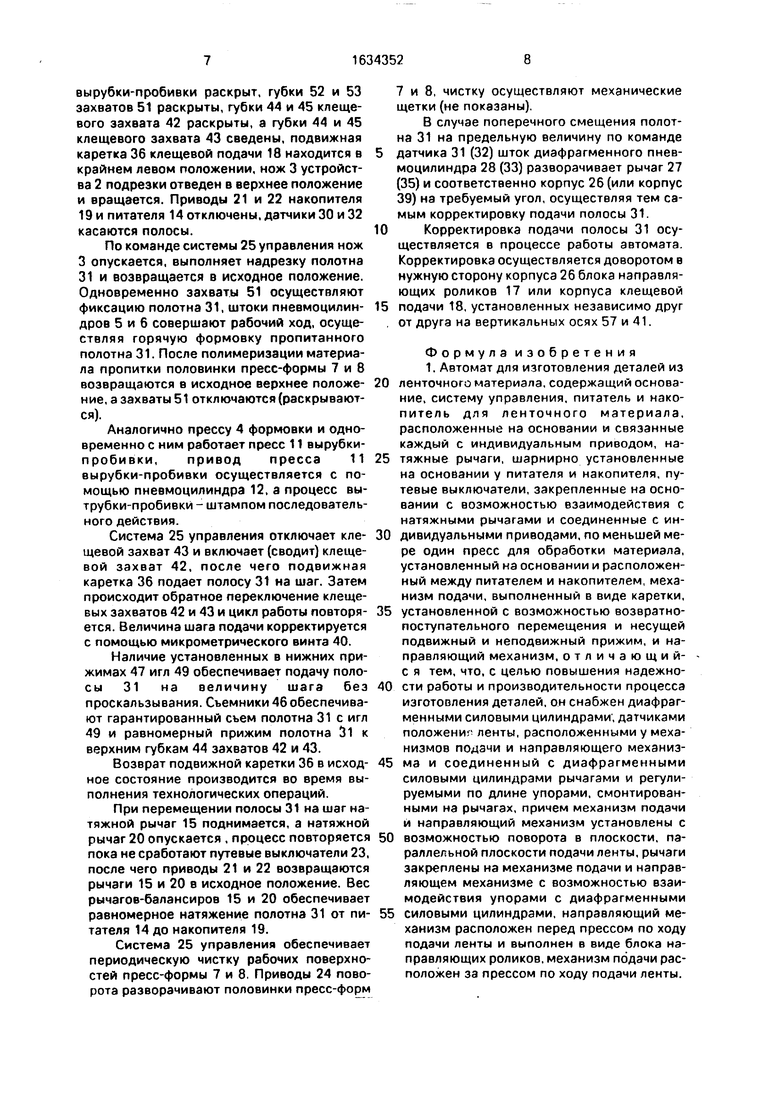

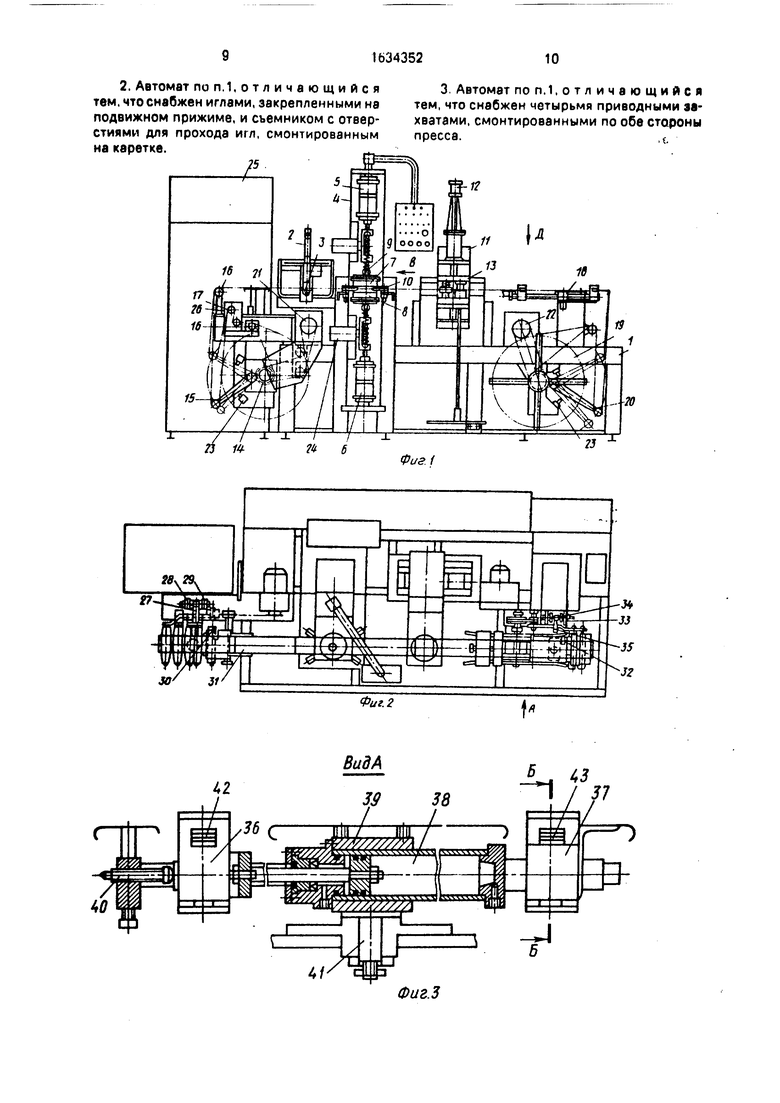

На фиг.1 изображен автомат для изготовления деталей из ленточного материала; на фиг.2 - то же, вид в плане; на фиг.З - вид по стрелке А на фиг.2; на фиг.4 - разрез Б-Б на фиг.З; на фиг.5 - узел I на фиг.4; на фиг.6- вид по стрелке В на фиг.1; на фиг. 7 - вид по стрелке Г на фиг.б в разрезе, на фиг.8 - вид по стрелке Д на фиг. 1; на фиг,9 - устройство для надрезки полотна; на фиг. 10 - 12 - устройство чистки пресс-форм; на фиг. 13 - пресс пробивки-вырубки; на фиг.14 - штамп последовательного действия; на фиг.15, 16- сьемник клещевого захвата; на фиг.16 - захваты; на фиг.17 - блок направляющих роликов.

Автомат содержит основание - сварной неподвижный каркас 1. На сварном неподвижном каркасе 1 (фиг.1) автомата размещены устройство 2 надрезки полотна с дисковым ножом 3, пресс 4 формовки, включающий пневмоцилиндры 5 и 6, штоки которых сопряжены с половинками пресс-формы 7 и 8 и нагревательными элементами 9 и 10. На каркасе 1 размещен пресс 11 вырубкио

CJ Јь GJ СЛ Ю

пробивки, включающий пневмоцилиндр 12 и штамп 13 вырубки-пробивки. На каркасе 1 размещены также питатель 14 с натяжным рычагом 15, обводные ролики 16, блок направляющих роликов 17, устройство чистки пресс-формы (не показано), клещевая подача 18, накопитель 19 с натяжным рычагом 20. Накопитель 19 и питатель 14 снабжены приводами вращения соответственно 21 и 22, которые коммутированы с путевыми выключателями 23.

На прессе 4 размещены приводы 24 для разворота половинок пресс-формы 7 и 8 для чистки. Автомат снабжен системой 25 управления. Блок 17 направляющих роликов, размещен в корпусе 26.

Корпус 26 с помощью рычага 27 (фиг.2) сопряжен со штоками диафрагменных пнев- моцилиндров 28 и 29, коммутированных с датчиком 30 контроля положения полотна 31. Датчик 32, диафрагменные пневмоци- линдры 33 и 34 и рычаг 35 сопряжены с клещевой подачей 18.

Клещевая подача 18 (фиг.З) содержит подвижную каретку 36 и неподвижную каретку 37. Подвижная каретка 36 сопряжена с приводом шаговой подачи - силовым цилиндром 38. установленным в корпусе 39. Ход каретки 36 регулируется микрометрическим винтом 40. Корпус 39 установлен на вертикальной оси 41с возможностью поворота. На каретках 36 и 37 установлены соответственно клещевые захваты 42 и 43 аналогичной конструкции. Захват 42 (43) состоит из верхней 44 и нижней 45 губок. Нижняя губка 45 состоит из съемника 46 и подвижного прижима 47, сопряженного с силовым цилиндром 48. В прижиме 47 запрессованы иглы 49. На прессе формовки 4 установлен кронштейн 50 (фиг.6), на котором закреплены четыре захвата 51. Захват 51 состоит из нижней неподвижной губки 52 и верхней подвижной губки 53, установленной на штоке 54. Штоки 54 захватов 51 свя- заны через траверсу 55 с силовым цилиндром 56. Корпус 26 установлен на оси 57 с возможностью поворота, а рычаг 35 сопряжен с корпусом 39 (фиг.8).

Устройство надрезки полотна (фиг.9) состоит из дискового ножа 3, закрепленного на валу высокооборотного электродвигателя 58, который установлен на качающемся рычаге-щитке 59. Рычаг-щиток снабжен подпружиненными прижимами 60, которые при опущенном рычаге 59 прижимают к опоре 61. Опора 61 имеет прорезь для прохода ножа 3.

Подъем и опускание рычага 59 вместе с электродвигателем 58 и ножом 3 осуществляются с помощью пневмоцилиндрэ 62. Величина опускания рычага 58 регулируется упором 63, от которого зависит размер надреза, выполняемого в полотне.

Устройство имеет направляющие 64 и винтовую пару 65 для перемещения ножа вдоль полотна при настройке на требуемый шаг. На каркасе устройство надрезки закреплено посредством кронштейнов 66 и 67.

Устройство чистки пресс-форм (см. 0 фиг.10 - 12) расположено на прессе 4 формовки и состоит из поворотного пневмопривода 24, поворачивающего пресс-формы 7 и 8 для чистки с помощью зубчато-реечной передачи (фиг.1), закрепленного на пдвиж- 5 ных подпружиненных держателях 68, и подающих пневмоцилиндров 69, которые штоками через колонки 70 могут посылать пресс-формы к вращающимся щеткам 71. Щетки закреплены на концах валов двух 0 электродвигателей 72, установленных на кронштейнах 73. Кронштейны закреплены на стойке 74.

Пресс пробивки-вырубки (фиг, 13) установлен на станине 75. по направляющим 76 5 которой с помощью винтовой пары 77 перемещается вдоль полотна при настройке,

Пресс состоит из корпуса 78, в проеме которого устанавливается штамп 79 последовательного действия и пневмоцилиндр 0 80, соединенный с хвостовиком 81 штампа толкателем 82 регулируемой длины. Регулировка осуществляется с помощью резьбовой муфты 83.

Корпус 78 может перемещаться верти- 5 кально по направляющим колонкам 84 при помощи пневмоцилиндра 85. Перемещение выполняется при каждом цикле после пробивки-вырубки с целью отвода нижней плиты от полотна и освобождения полотна для 0 подачи.

Штамп последовательного действия (фиг.14) снабжен на пробивке ловителями 86, имеюиими обязательной своей частью центрирующий конус, который служит для 5 точного центрирования полотна по конструктивному или технологическому элементу в виде усеченного конуса, получаемому на операции формовки. Для этой же цели центрирующий конус имеется и на пуансоне 87 0 вырубки. Кроме того, пуансон 87 имеет ло- ВИТРЧЬ 88, центрирующий шайбу по централ ному отверстию.

Пуансоны 87, 89 и матрицы 90, 91 установлены на расстоянии, равном шагу пода- 5 чи полотна.

Съемники 46 клещевого захвата (см. фиг.З и 15) установлены на подвижной 36 и неподвижной 37 каретках над прижимами 47 так, чтобы иголки 49 располагались в отверстиях съемника.

При подаче сжатого воздуха в силовой цилиндр 48 шток поршня поднимает подвижный прижим 47, а также сьемник 46 к верхней эластичной губке 44 захвата. Полотно прижимается между поверхностями съемника 46 и губки 44 и, кроме того, фиксируется иглами 49, которые острыми концами прокалывают полотно и часть эластичного материала верхней губки 44.

При прекращении подачи сжатого воз- духа поршень цилиндра 48 вместе с прижимом 47 опускается под действием пружины 92, а съемники возвращаются вниз боковыми пружинами (см. фиг.З). Иглы 49, опускаясь ниже верхней поверхности съемника 46, выходят из полотна, освобождая его для подачи.

Во время подачи полотно зажато на подвижной каретке 36 и освобождено на неподвижной каретке 37. При возврате подвижной каретки 36 в исходное положение полотно зажато на неподвижной каретке и освобождено на подвижной.

Захваты 51 (фиг. 16) установлены на прессе формовки 4 с помощью кронштейнов 50 и предназначены для фиксации полотна на позиции формовки и удерживания полотна от прилипания к рабочим поверхностям пресс-форм при их отводе. Захваты расположены в четырех точках по краю полотна вблизи надрезов. Каждая пара захватов работает от диафрагменного пневмоцилиндра 56, закрепленного на траверсе 55, соединяющей два штока 54 подвижных губок 53. При подаче сжатого воздуха одновременно на два цилиндра 56 их штоки упираются в винтовые упоры (см. фиг.б), траверсы 55 опускаются и через штоки 54 опускают верхние губки 53, которые прижимают полотно к нижним губкам 52. После окончания опрессовки и отвода пресс-форм прекращается подача воздуха в пневмоцилиндры 56 и подвижные п/Рки 53 возвращаются пружинами в исходное положение, освобождая полотно для подачи.

Блок направляющих роликов (см. фиг.17) установлен на кронштейне 93 и состоит из корпуса 26, вертикальной оси 94, вращающейся во втулке 95 и роликов 17.

На корпусе 26 закреплен рычаг 96, несущий на конце колодку 97 с регулировочными винтами 98. Винты 98 расположены между штоками 99 диафрагменных пневмо- цилиндров 100 и являются регулируемыми по длине упорами.

При смещении полотна в поперечном направлении больше допустимого предела по сигналу датчика 30 (фиг.2) и пневмоуп- равляющей аппаратуры на один из диафрагменных пневмоцилиндров подается сжатый воздух.

Шток цилиндра выдвигается и, нажимая на регулировочный винт 98, поворачивает

5 рычаг 96 и связанный с ним корпус 26 с роликами 17 относительно вертикальной оси 94. За счет поворота роликов и возникающей поперечной составляющей сил нэтя- жения полотно возвращается в прежнее

0 положение.

Схема запрааки и подачи ленты включает в себя питатель 14 (фиг.1), натяжной рычаг 15, обводные ролики 16, блок направляющих роликов 17, подающий меха5 низм 18, накопитель 19 с натяжным рычагом 20, приводы 21 и 22 вращения питателя 14 и накопителя 19.

При заправке полотно огибает ролики натяжных рычагов 15 и 20, обводные 16 и

0 направляющие 17 ролики. С целью уменьшения сил сопротивления перемещения) полотна ролики установлены на шарикоподшипниках и могут вращаться относительно своих осей под действием сил трения, воз5 пикающих между полотном и роликами.

Подача полотна осуществляется циклически механизмом 18 на величину шага за каждый цикл. Натяжной рычаг 15 питателя

14поднимается, а рычаг 20 накопителя 19 0 опускается. За несколько циклов рычаги достигают крайних верхнего и нижнего положений и включают выключателями 23 приводы 21 и 22. Приводы вращают питатель 14, который отматывает из бобины

5 часть полотна, и накопитель 19, на который наматывается оставшаяся после вырубки центрирующей шайбы часть полотна (перфорированная).

При вращении приводов 21 и 22 рычаги

0 15 и 20 перемещаются в обратном направлении до тех пор, пока своим движением при помощи противостоящих выключателей 23 не выключают приводы 21 и 22.

Автомат работает следующим образом.

5

Бобина с полотном 31 устанавливается в катушечный питатель 14. Затем полоса 31 протягивается вручную через обводные ролики 16, направляющие ролики 17, захваты

0 51, губки 44 и 45 клещевого захвата 42 подвижной каретки 36, губки 44 и 45 клещевого захвата 43 неподвижной каретки 37 и закрепляется на барабане накопителя 19. Нагревательные элементы 9 и 10 произво5 дят разогрев пресс-формы 7 и 8 до требуемой температуры.

В исходном положении натяжной рычаг

15питателя 14 опущен, натяжной рычаг 20 накопителя 19 поднят, половинки пресс- формы 7 и 8 отведены от полосы 31. штамп

вырубки-пробивки раскрыт, губки 52 и 53 захватов 51 раскрыты, губки 44 и 45 клещевого захвата 42 раскрыты, а губки 44 и 45 клещевого захвата 43 сведены, подвижная каретка 36 клещевой подачи 18 находится в крайнем левом положении, нож 3 устройства 2 подрезки отведен в верхнее положение и вращается. Приводы 21 и 22 накопителя 19 и питателя 14 отключены, датчики 30 и 32 касаются полосы.

По команде системы 25 управления нож 3 опускается, выполняет надрезку полотна 31 и возвращается в исходное положение. Одновременно захваты 51 осуществляют фиксацию полотна 31, штоки пневмоцилин- дров 5 и 6 совершают рабочий ход, осуществляя горячую формовку пропитанного полотна 31. После полимеризации материала пропитки половинки пресс-формы 7 и 8 возвращаются в исходное верхнее положение, а захваты 51 отключаются (раскрываются).

Аналогично прессу 4 формовки и одновременно с ним работает пресс 11 вырубки- пробивки, привод пресса 11 вырубки-пробивки осуществляется с помощью пневмоцилиндра 12, а процесс вы- трубки-пробивки - штампом последовательного действия.

Система 25 управления отключает клещевой захват 43 и включает (сводит) клещевой захват 42, после чего подвижная каретка 36 подает полосу 31 на шаг. Затем происходит обратное переключение клещевых захватов 42 и 43 и цикл работы повторяется. Величина шага подачи корректируется с помощью микрометрического винта 40.

Наличие установленных в нижних прижимах 47 игл 49 обеспечивает подачу поло- сы 31 на величину шага без проскальзывания. Съемники 46 обеспечивают гарантированный съем полотна 31с игл 49 и равномерный прижим полотна 31 к верхним губкам 44 захватов 42 и 43.

Возврат подвижной каретки 36 в исходное состояние производится во время выполнения технологических операций.

При перемещении полосы 31 на шаг натяжной рычаг 15 поднимается, а натяжной рычаг 20 опускается . процесс повторяется пока не сработают путевые выключатели 23, после чего приводы 21 и 22 возвращаются рычаги 15 и 20 в исходное положение. Вес рычагов-балансиров 15 и 20 обеспечивает равномерное натяжение полотна 31 от питателя 14 до накопителя 19.

Система 25 управления обеспечивает периодическую чистку рабочих поверхностей пресс-формы 7 и 8. Приводы 24 поворота разворачивают половинки пресс-форм

7 и 8, чистку осуществляют механические щетки (не показаны).

В случае поперечного смещения полотна 31 на предельную величину по команде

датчика 31 (32) шток диафрагменного пневмоцилиндра 28 (33) разворачивает рычаг 27 (35) и соответственно корпус 26 (или корпус 39) на требуемый угол, осуществляя тем самым корректировку подачи полосы 31.

0 Корректировка подачи полосы 31 осуществляется в процессе работы автомата. Корректировка осуществляется доворотом в нужную сторону корпуса 26 блока направляющих роликов 17 или корпуса клещевой

5 подачи 18, установленных независимо друг , от друга на вертикальных осях 57 и 41.

Формула изобретения

1. Автомат для изготовления деталей из

0 ленточного материала, содержащий основание, систему управления, питатель и накопитель для ленточного материала, расположенные на основании и связанные каждый с индивидуальным приводом, на5 тяжные рычаги, шарнирно установленные на основании у питателя и накопителя, путевые выключатели, закрепленные на основании с возможностью взаимодействия с натяжными рычагами и соединенные с ин0 дивидуальными приводами, по меньшей мере один пресс для обработки материала, установленный на основании и расположенный между питателем и накопителем, механизм подачи, выполненный в виде каретки,

5 установленной с возможностью возвратно- поступательного перемещения и несущей подвижный и неподвижный прижим, и направляющий механизм, отличающий- с я тем, что, с целью повышения надежно0 сти работы и производительности процесса изготовления деталей, он снабжен диафраг- менными силовыми цилиндрами, датчиками положение ленты, расположенными у механизмов подачи и направляющего механиз5 ма и соединенный с диафрагменными силовыми цилиндрами рычагами и регулируемыми по длине упорами, смонтированными на рычагах, причем механизм подачи и направляющий механизм установлены с

0 возможностью поворота в плоскости, параллельной плоскости подачи ленты, рычаги закреплены на механизме подачи и направляющем механизме с возможностью взаимодействия упорами с диафрагменными

5 силовыми цилиндрами, направляющий механизм расположен перед прессом по ходу подачи ленты и выполнен в виде блока направляющих роликов, механизм подачи расположен за прессом по ходу подачи ленты.

2. Автомат по п.1,отличающийся тем. что снабжен иглами, закрепленными на подвижном прижиме, и съемником с отверстиями для прохода игл, смонтированным на каретке.

- ,

3. Автомат по п. 1,отличающийся тем, что снабжен четырьмя приводными захватами, смонтированными по обе стороны пресса.,(.

73

Фиг. f

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия штамповки деталей из рулонного материала | 1989 |

|

SU1625565A1 |

| Устройство для изготовления ремней | 1990 |

|

SU1715708A1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Автоматизированная линия штамповки деталей | 1986 |

|

SU1389914A1 |

| Устройство для подачи многослойного настила к вырубочному прессу | 1985 |

|

SU1286487A1 |

| Грейферное подающее устройство к штампу | 1983 |

|

SU1159698A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ НОЖОВОЧНЫХПОЛОТЕН | 1970 |

|

SU266525A1 |

| Устройство для подачи многослойного настила рулонного материала к вырубочному прессу | 1983 |

|

SU1137045A1 |

| Автоматическая линия для изготовления гнутосварных дисков из пруткового материала | 1979 |

|

SU927465A1 |

| Способ изготовления гнутых профилей и линия для его осуществления | 1991 |

|

SU1796311A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления деталей из ленточного материала. Целью изобретения является повышение надежности работы и производительности процесса изготовления деталей. Автомат содержит основание, систему управления, питатель и накопитель с индивидуальными приводами и натяжными рычагами, путевые выключатели, взаимодействующие с рычагами и соединенные с индивидуальными приводами, пресс, подающую каретку, несущую подвижный и неподвижный прижимы, и направляющий механизм. Механизм подачи и направляющий механизм установлены с возможностью поворота в плоскости, параллельной плоскости подачи, и на них закреплены рычаги с регулируемыми по длине упорами. На основании установлены датчики положения ленты, соединенные с диафрагменными силовыми цилиндрами и взаимодействующие с упорами. Направляющий механизм выполнен в виде блока направляющих роликов. По обе стороны пресса установлены захваты, а на подвижном прижиме закреплены иглы, входящие в отверстия съемника, закрепленного на каретке. 2 з.п. ф-«ы, 17 ил. -it со с

so

Фиг. 2

ВидА

Фиг.З

б-В

Фиг.4

W

50

Фиг.5

ВидВ

Фиг, 6

вид Г

56/ Ф Фиг. 7

56

55

ZSWWl

fc fc

fc

Фиг.9

фиг. 10

г-иГп

68

70

Фиг П

79

Фиг /3

Ус низ детали

Центрирующий

конце 91

44

Фиг. 15

Поверхность олрессоВки полотна

Ъиг.1В

Линии надрезм

96

Фиг 17

| Устройство для обработки материала | 1981 |

|

SU965565A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-03-15—Публикация

1988-06-20—Подача