1

Изобретение относится к пресс-формам для горячего прессования при температуре свыше 1000°С.

Известны пресс-формы для горячего прессования, содержащие пуансонодержатель с пуансоном и матрицу.

Недостатком известных пресс-форм является то, что они изготовляются из дорогостоящих материалов, массивны, а это приводит к длительному нагреву материала при прессовании и к больщой энергоемкости пресс-формы.

Предлагаемая пресс-форма отличается от известных тем, что она снабжена укрепленной на пуансонодержателе и расположенной концентрично матрице металлической обоймой, имеющей графитовую разрушающуюся под действием температуры прокладку и жароупорную футерующую прокладку.

При таком выполнении пресс-формы упрощается процесс прессования изделий из порошков тугоплавких соединений при температуре свыще 1000°С и снижается расход дорогостоящего материала пресс-формы.

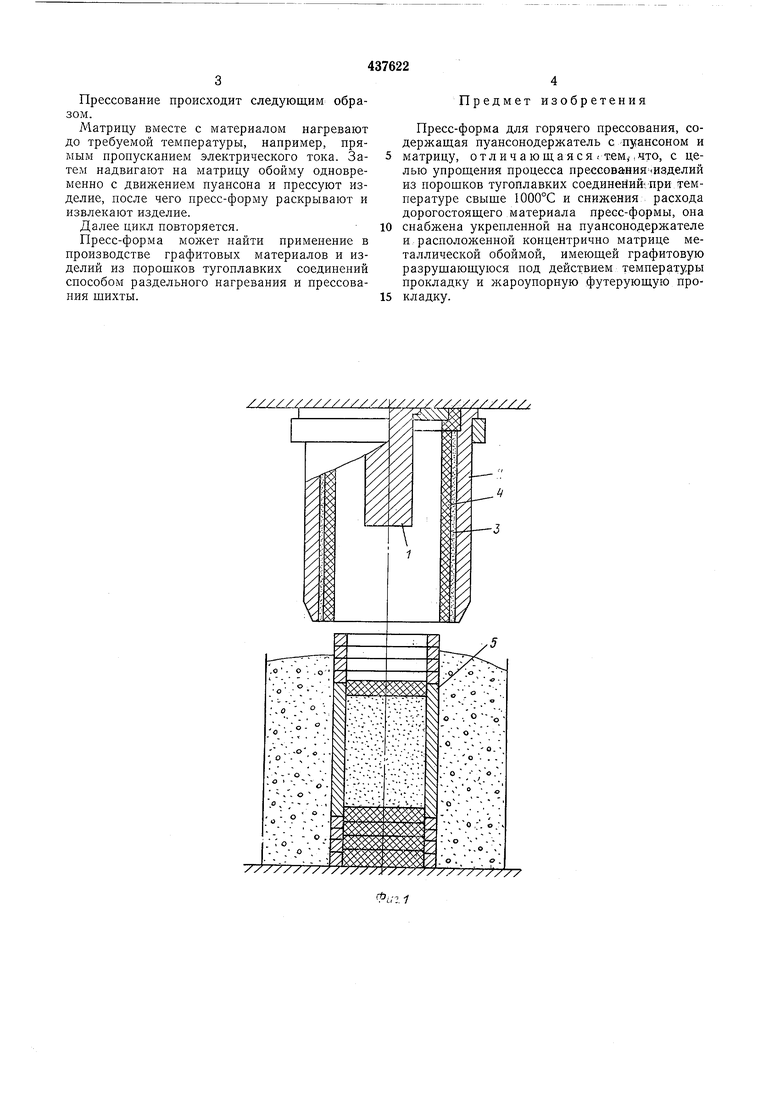

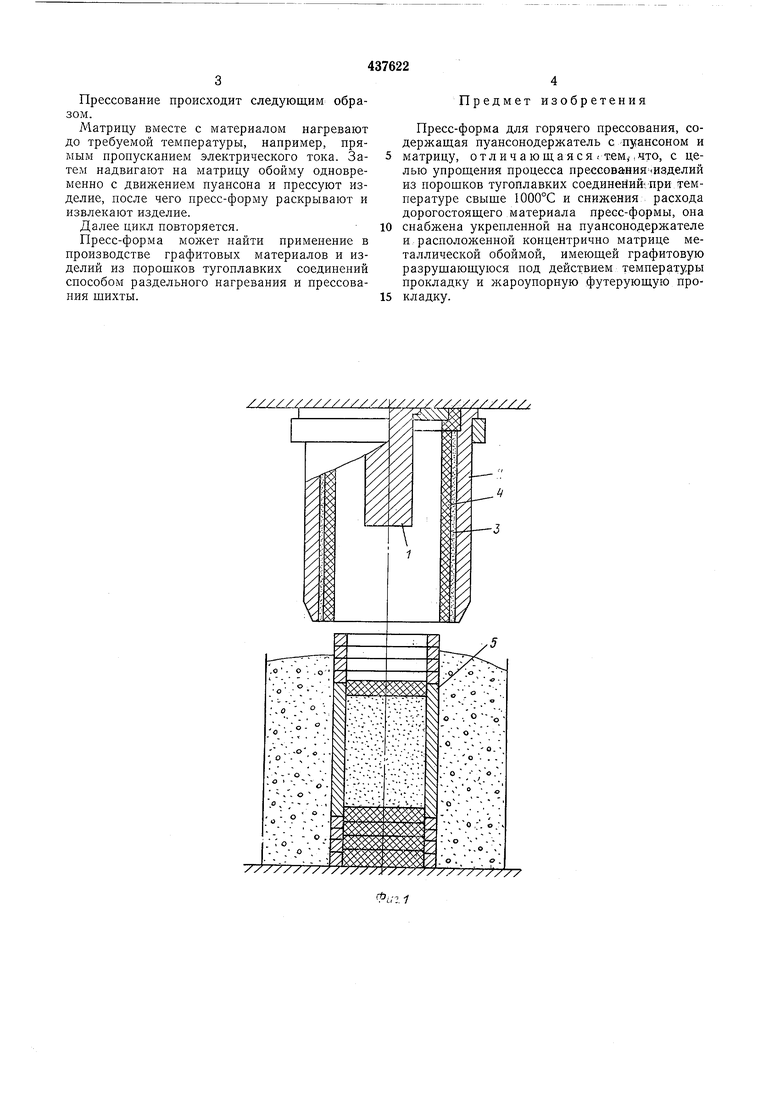

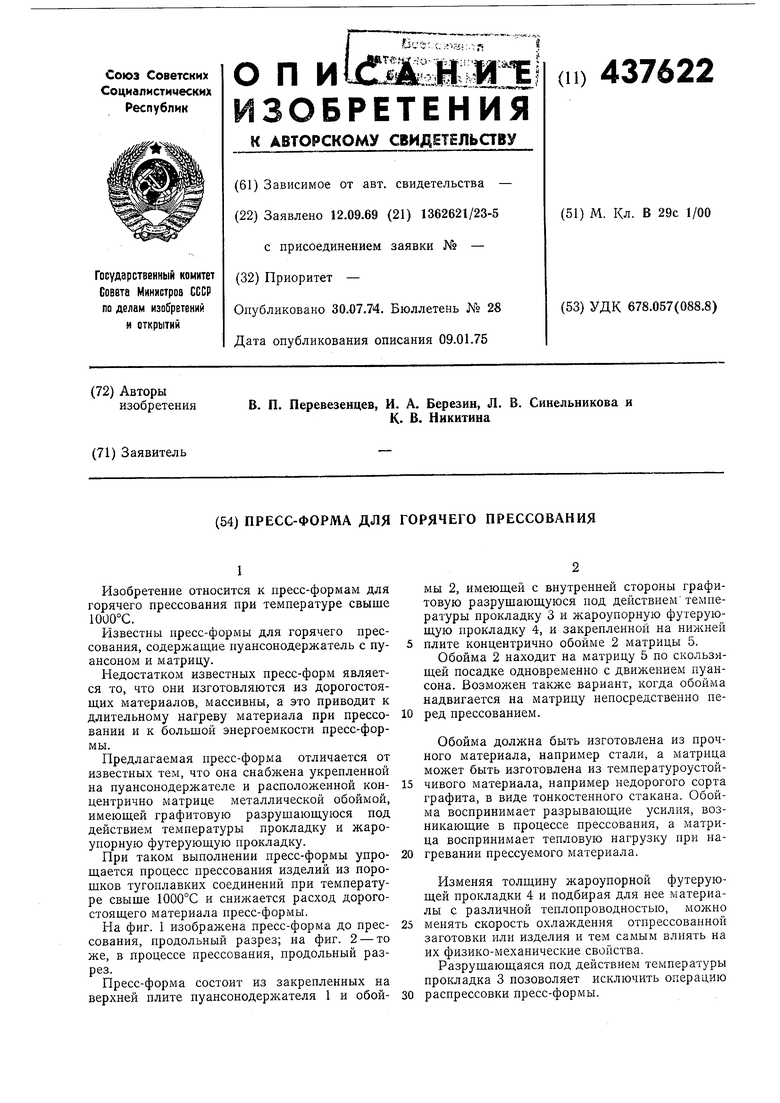

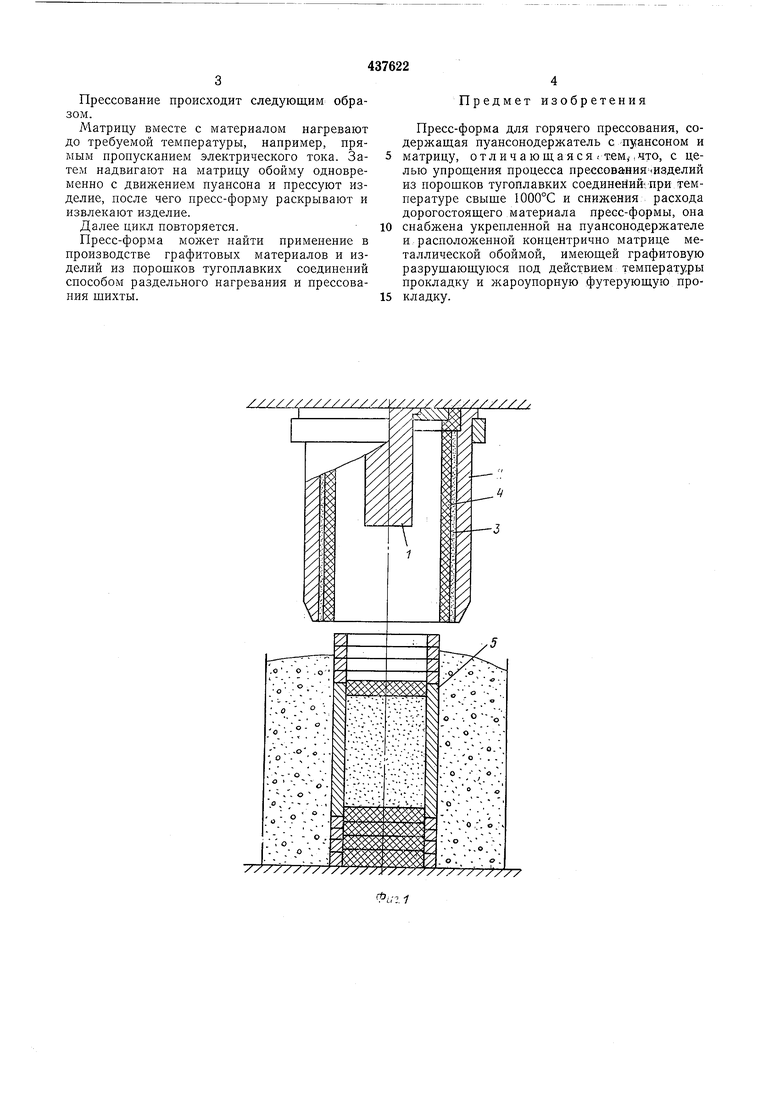

На фиг. 1 изображена пресс-форма до прессования, продольный разрез; на фиг. 2 - то же, в процессе прессования, продольный разрез.

Пресс-форма состоит из закрепленных на верхней плите пуансонодержателя 1 и обоймы 2, имеющей с внутренней стороны графитовую разрушающуюся под действием температуры прокладку 3 и жароупорную футерующую прокладку 4, и закрепленной на нижней плите концентрично обойме 2 матрицы 5.

Обойма 2 находит на матрицу 5 по скользящей посадке одновременно с движением пуансона. Возможен также вариант, когда обойма надвигается на матрицу непосредственно перед прессованием.

Обойма должна быть изготовлена из прочного материала, например стали, а матрица может быть изготовлена из температуроустойчивого материала, например недорогого сорта графита, в виде тонкостенного стакана. Обойма воспринимает разрывающие усилия, возникающие в процессе прессования, а матрица воспринимает тепловую нагрузку при нагревании прессуемого материала.

Изменяя толщину жароупорной футерующей прокладки 4 и подбирая для нее материалы с различной теплопроводностью, можно менять скорость охлаждения отпрессованной заготовки или изделия и тем самым влиять на их физико-механические свойства.

Разрущающаяся под действием температуры прокладка 3 позоволяет исключить операцию распрессовки пресс-формы.

Прессование происходит следующим образом.

Матрицу вместе с материалом нагревают до требуемой температуры, например, прямым пропусканием электрического тока. Затем надвигают на матрицу обойму одновременно с движением пуансона и прессуют изделие, после чего пресс-форму раскрывают и извлекают изделие.

Далее цикл повторяется.

Пресс-форма может найти применение в производстве графитовых материалов и изделий из порошков тугоплавких соединений способом раздельного нагревания и прессования шихты.

Предмет изобретения

Пресс-форма для горячего прессования, содержаш,ая пуансонодержатель с пуансоном и матрицу, отл ичающаяся теМу ,что, с целью упрощения процесса прессования -изделий из порошков тугоплавких соединейишпри температуре свыше 1000°С и снижения расхода дорогостоящего материала пресс-формы, она

снабжена укрепленной на пуансонодержателе и расположенной концентрично матрице металлической обоймой, имеющей графитовую разрушающуюся под действием температуры прокладку и жароупорную футерующую прокладку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264886C1 |

| Пресс-форма для горячего прессования порошков | 1988 |

|

SU1567324A1 |

| Пресс-форма для изготовления прессования изделий из тугоплавких порошков | 1990 |

|

SU1726132A1 |

| Устройство для горячей экструзии изделий из порошка | 1987 |

|

SU1482767A1 |

| Способ изготовления изделий из тугоплавких соединений | 1989 |

|

SU1676755A1 |

| Пуансон пресс-формы для горячего прессования | 1989 |

|

SU1622083A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ДЕТАЛЕЙ С РАВНОМЕРНОЙ ПЛОТНОСТЬЮ | 2003 |

|

RU2265499C2 |

| Пресс-форма для изготовления втулок из порошка | 1981 |

|

SU1043029A1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ПОРОШКОВ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2003 |

|

RU2252838C2 |

| Пресс-форма для горячего прессования тугоплавких порошков | 1984 |

|

SU1197870A1 |

/////// //////

////////////

Авторы

Даты

1974-07-30—Публикация

1969-09-12—Подача