Изобретение отноеится к порошковой металлургии и предназначено л,;1я горячего преесования порошков преимущественно тугоплавких металлов.

Целью изобретения является раснн1репие технологических возможностей и снижение материалоемкости нресс-формы.

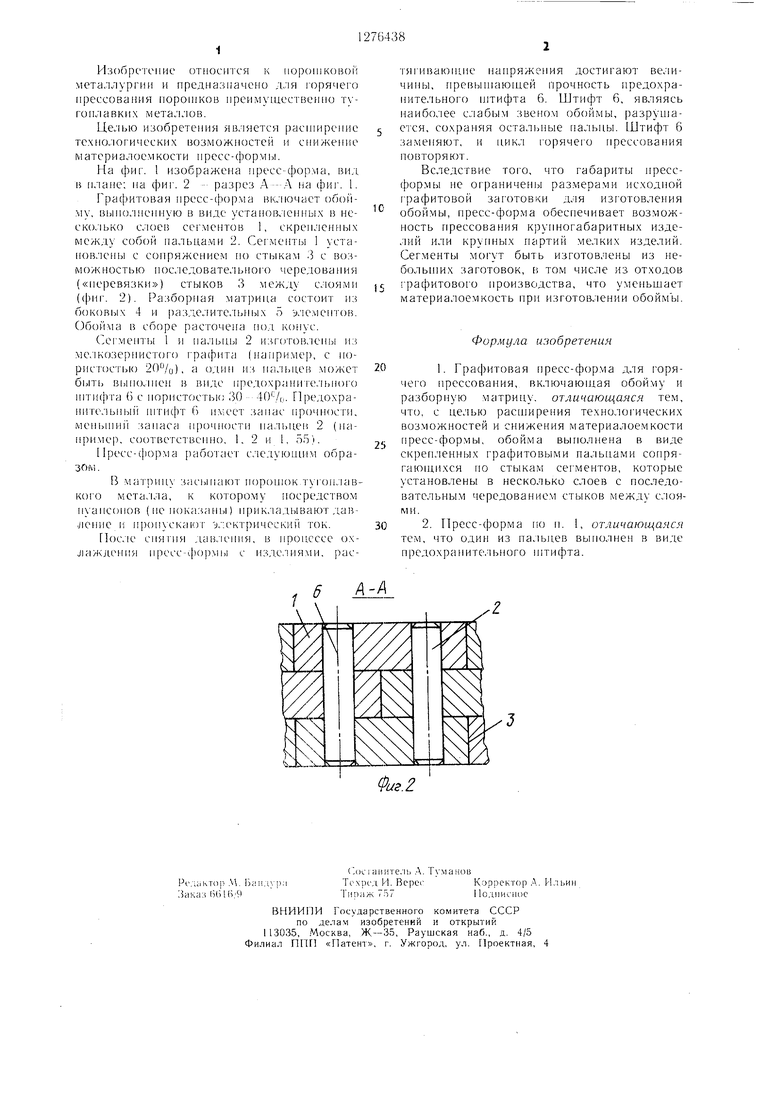

На фиг. 1 изображена пресс-форма, вид в плане; на фиг. 2 разрез .Л-- А на фиг. 1.

Гра()итовая нресс-с|1орма вк:1ючает обойму, выполненную в виде установленны.х в неек().1ько слоев сегментов 1, скрепленных между собой пальцами 2. Сегменты 1 устан()в,лены с сопряжением но стыкам 3 с возможностью носледовате,1ьного чередования («неревязкн) стыков 3 между слоями ((()иг. 2). Разборная матрина состоит пз боковых 4 и paз. eлитeль н,гx о улеме1ггов. СЗбойма в сборе расточена иод конус.

(АМменты 1 и пальцы 2 изготов.пены нл ме,1козернистого графнта (иагфи.че), с норнстост1)1о ), а один мз нгитьцев может бьггь выполнен в виде предохрани re;ibnoi4) iiiTiKJiia () е нористостыо 30 40/i,. Г111едохрашггелын н пгги(|)т 6 имеет занас прочности, ме11ьн1ий запаса прочности нальнев 2 (например, cooTBeTCTBCHfio, 1, 2 и 1, оБ),

11ресс-(|)орма )аботает с,1едуюни1м образом .

В матрпну засыпают норонюк тугоплавкого мета;1ла, к которому посредством нуансопов ( пе нока.зан,:) прикладывают давленне и нронускают э..ектрпческий ток.

rioc.ie снягия дав.1ен11я, в процессе охлаждепия пресс-формы с пздслиямн, растягнваюпще папряжения достигают величины, нревьпнаюшей прочность предохранительного П1тифта 6. Штифт б, являясь паибо.мее слабым звеном обоймы, разруп1ается, сохраняя остальные па.чьны. Штифт 6 заменяют, и цикл горячего прессования повторяют.

Вследствие того, что габариты прессформы не ограничены раз.мерами неходпой графитовой заготовки для изготовления обоймы, пресс-форма обеспечивает возможность Г1рессова 1ия к зунпогабаритных изделий или кругп-1ых партий мелких изделий. Сегменты мо1ут быть изготовлены из небольи1их заготовок, f, том числе из отходов рафитового производства, что уменьшает материалоемкость при изготовлении обоймьк

Формула изобретения

. Графитовая пресс-форма для горячего прессования, вк,1ючаю1цая обойму и разбор пую матрицу, отличающаяся тем, что, с целью расширения технологических возможностей и снижения материалоемкости пресс-формы, обойма выполнена в виде скрепленных графитовыми пальцами сопрягающихся по стыкам сегментов, которые установлены в несколько слоев с последовательным чередованием стыков между елоями.

2. Пресс-форма по п. 1, отличающаяся те.м, что один из пальцев вьпюлпен в виде нредохраните,1ьного н тифта.

А-А

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для горячего прессования тугоплавких порошков | 1984 |

|

SU1197870A1 |

| Пресс-форма для прессования полых изделий из порошка | 1983 |

|

SU1265010A1 |

| Пресс-форма для горячего прессования порошков | 1988 |

|

SU1567324A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА АЛМАЗНЫХ ИНСТРУМЕНТОВ | 1969 |

|

SU233416A1 |

| Прессформа для горячего прессования | 1983 |

|

SU1136943A1 |

| Пресс-формы для горячего прессования изделий твердых сплавов с вкладышами | 1961 |

|

SU140580A1 |

| Пресс-форма для горячего прессования порошков | 1981 |

|

SU986594A1 |

| Многоместная графитовая пресс-форма для горячего прессования | 1980 |

|

SU933256A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ОДНОВРЕМЕННОГО ПРЕССОВАНИЯ И СПЕКАНИЯ ПОРОШКОВ ТУГОПЛАВКИХ МЕТАЛЛОВ И ИХ СОЕДИНЕНИЙ | 1932 |

|

SU36648A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264886C1 |

Изобретение относится к горячему прессованию порошков преимущественно тугоплавких металлов. В разборную графитовую матрицу, состоящую из боковых 4 и разделительных 5 элементов, засыпают порощок и подвергают горячему прессованию. Матрицу заключают в обойму, выполненную в виде установленных в несколько слоев графитовых сегментов 1, скрепленных между собой графитовыми пальцами 2. Сегменты 1 устанавливают с сопряжением по стыкам 3 с возможностью их последовательного чередования между слоями. По окончании процесса предохранительный щтифт, являясь наиболее слабым звеном пресс-формы, разрушается, при этом остальные элементы обоймы сохраняются для последующего использования. Поскольку габариты прессформы не ограничены размерами исходной заготовки под обойму, обеспечивается возможность изготовления крупногабаритных изделий и крупных партий мелких изделий. (Л Применение сегментов обоймы снижает материалоемкость при ее изготовлении 1 з.п. ф-лы, 2 ил. to | 05 4: СО 00

| Пресс-форма | 1979 |

|

SU818748A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Многоместная пресс-форма для прессования порошков | 1976 |

|

SU640821A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-12-15—Публикация

1985-04-02—Подача