СО

00 . Изобретение относится к строите ным материалам, в частности для из готовления огнезащитных покрытий п металлу и керамическим изделиям. Цель изобретения -увеличение ср ков огнезащитного покрытия, трещиностойкости и увеличение отра жательной способности. t , Применение тонкодисперсного гли нозема с удельной поверхностью 6 м позволяет получать спдошное покрытие в очень тонких слоях и с высокой кроющей способностью. Пористость покрытия получается достато но низкой, что увеличивает его отрджательную способность. С использованием тонкодисперсных -форм г нозема (удельная поверхность , 6 ), наряду с достижением высокой реакционной способности смес удается достигнуть и минимальных усадочных явлений в этой смеси, по скольку, с одной стороны, глинозем при нагревании будет переходить в ,i-форму и даст усадку в 14,3 %, с другой стороны - переход глинозема в орто- и метофосфат алюминия сопровождается ростом объема. Эти процессы в предлагаемой сырьевой смеси находятся в строгом соответствии, просчитаны предварительно и уточнены экспериментально. Плотность плавленого кремнезема одного и того же порядка, что и образующихся фосфатов. Активность плавленого кремнезема за счет удельной поверхности (удельная поверхность 5 г) подобрана та-ч КИМ образом, чтобы процессы взаимодействия Si02 с фосфатной -составляющей дополняли процессы, протекающие в системе Jf Af -Фосфатное связующее, сводили до минимума внутренние напряжения в образующемся материале и увеличивали коэффициент относительного удлинения образующихся масс. Сульфат бария () в сочетании с плавленым тонкодисперсным кремнеземом (удельная поверхность 5 м /г) в фосфатных композициях значительно увеличиваю.т отражательную способность. BaSOj} в/предлагаемой .композиции является катализатором процесса вза модействия и элементом, способствую щим повышенному набору прочности фосфатной композиции и всей массы :в целом. Кроме того, он выступает 41Z также в качестве нейтрального заполнит.еля В кислых композициях. Будучи хорошо распределен по всей массе, он является центром гашения местных внутренних напряжений, возникающих в процессе структурообразования фосфатной системы. Использование алюмоборфосфатного связующего вместо других видов фосфатных вяжущих (фосфорных кислот, алюмохромфосфатного связующего) позволяет повысить стабильность (жизнеспособность) приготовляемых смесей, адгезию материала к наносимой повёрхности, стабильность и сроки хранения самого вяжзгщего из-за наличия в нем ионов присутствие ионов В позволяет повысить отражательную способность и плотность покрытия. Алюмохромфосфатное связующее, обладая теми же показателями стабильности и высокой адгезии, не может . быть использовано в преддагаемых массах ввиду наличия ионов С , скрашивающих материал. . Примеры конкретного приготовления сырьевой смеси для огнезащитного покрытия .. Пример 1.15% глинозема с удельной поверхностью 6 смешивают с 30% плавленого кремнезема с удельной поверхностью 5 г и с 10 % сернокислого бария, затем в процессе перемешивания вводят 45 % алюмоборфосфатного связующего. П р и м е р 2. 10% глинозема с удельной поверхностью 6 смешивают с 25% плавленого кремнезема с удельной поверхностью 5 и с 5% сернокислого бария, затем в процессе перемешивания вводят 60% алюмоборфосфатного связующего. П р и м е р 3. 13% глинозема с удельной поверхностью 6 смешивают с 27% плавленого кремнезема с удельной поверхностью 5 м /г и с 7 % сернокислого Вария, затем в процессе перемешивания вводят 53 % алюмоборфосфатного связуищего. П ри м е р 4.10% глинозема с дельной поверхностью 6 смеивают с 22% плавленого кремнезема удельной поверхностью 5 и с 3% сернокислого бария, затем в

3процессе перемешивания вводят 65% алюмоборфосфатного связующего.

П р и м е р 5. 15% глинозема с удельной поверхностью 6 смешивают с 30% плавленого кремнезема с удельной поверхностью 5. м /г и с 15% сернокислого бария, затем в процессе перемешивания вводят 40% алюмоборфосфатного связующего.

Примере. 10% глинозема с удельной поверхностью 6 смешивают с 35% плавленого кремнезема с удельной поверхностью 5 и с 10% сернокислого бария, затем в процессе перемешивания вводят 45% алюмоборфосфатного связующего.

9804Ц4

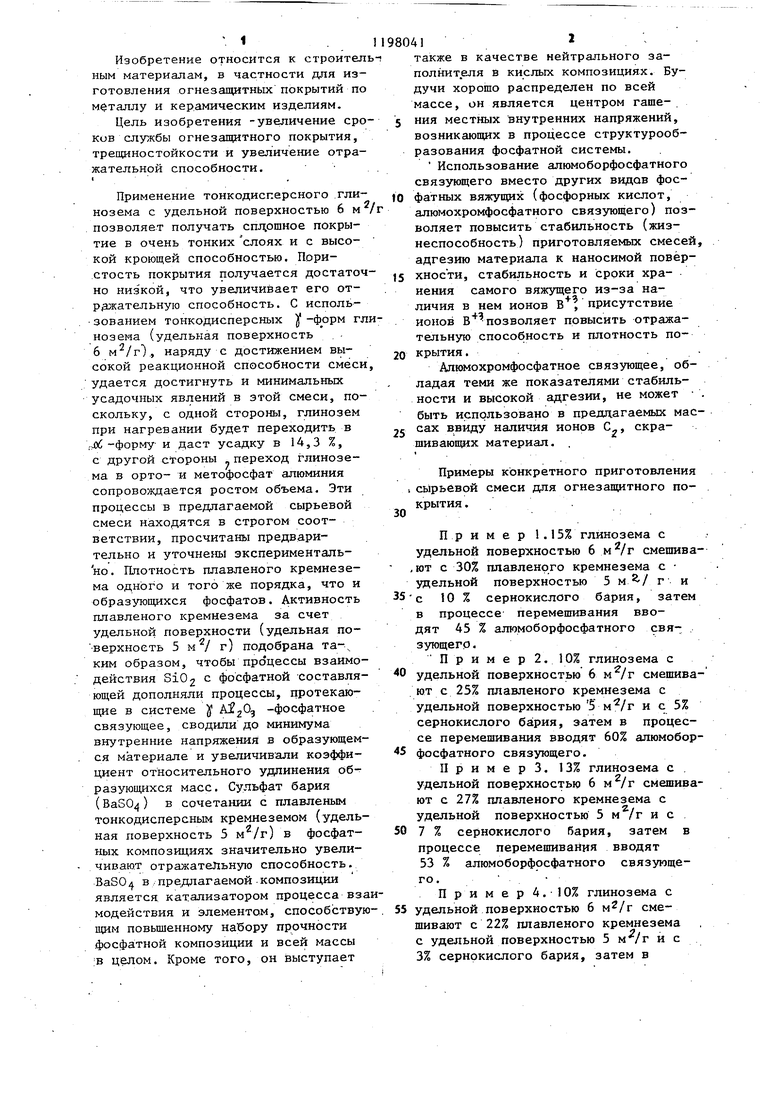

Основные физико-технические свойства испытьюаемь1х масс приведены в таблице.

Как видно из таблицы, по основным с показателям оптимальные характеристики имеют первые три состава, которые характеризуются максимальной температурой службы, высокой прочностью, отсутствием усадок, длительIQ ным сроком службы, ВЫСОКОЙ трешнностойкостью и высокой отражательной способностью. Отклонение от оптимальных рецептур в предлагаемом решении ведет к ухудшению основных f физико-технических показателей получаемого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления огнеупоров | 1990 |

|

SU1738791A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1981 |

|

SU1143727A1 |

| Сырьевая смесь для изготовления легкого заполнителя | 1982 |

|

SU1030338A1 |

| Композиционный материал из углеткани и фосфатного связующего и способ его получения | 2023 |

|

RU2808804C1 |

| Огнеупорная защитная обмазка | 1983 |

|

SU1079634A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1985 |

|

SU1239125A1 |

| Сырьевая смесь для получения легкого огнеупорного заполнителя | 1978 |

|

SU718420A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1981 |

|

SU1014822A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1979 |

|

SU863559A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ОГНЕЗАЩ НОГО ПОКРЫтаЯ, включающая жидкость затворения и тонкодисперсный заполнитель, отличающаяся те что, с целью увеличения сроков службы, трещиностойкости и отража-тельной способности, она содержит в качестве жидкости затворения алюмогборфосфатное связующее, а в качестве тонкодисперсного заполнителя глинозем с удельной поверхностью 6 , плавленый кремнезем с удельной поверхностью 5 и сульфат бария при следующем соотношении компонентов, мас.%: Глинозем с удельной поверхностью 6 Плавленый кремнезем с удельной поверхностью 5 Сульфат бария Алюмоборфосфатное Остальное 2 связующее

Авторы

Даты

1985-12-15—Публикация

1984-07-05—Подача