Изобретение относится к тоннелеcTpoei-iHio, а именно к конструкциям тонпехьных укладчиков и их устройст иеоблодимых для технологической эксплуатации укладчиков.

Цель изобретения - уменьшение трудоег;кости и повышение точности установки направляю дей балки опоры.

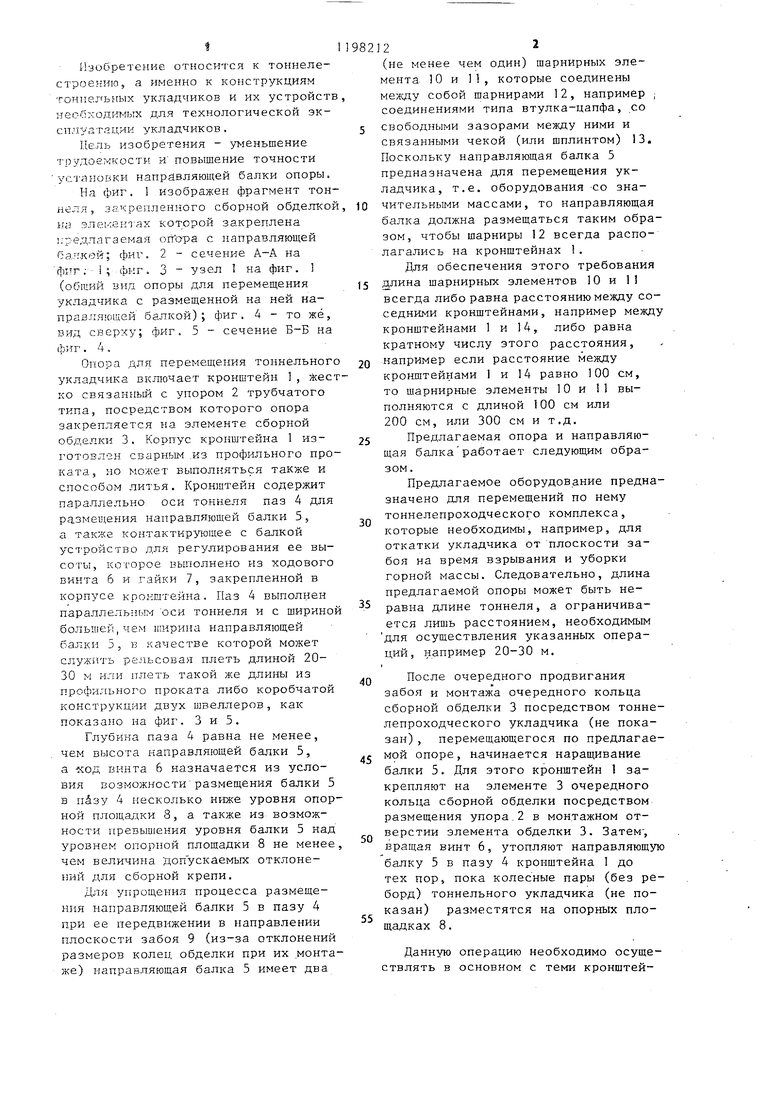

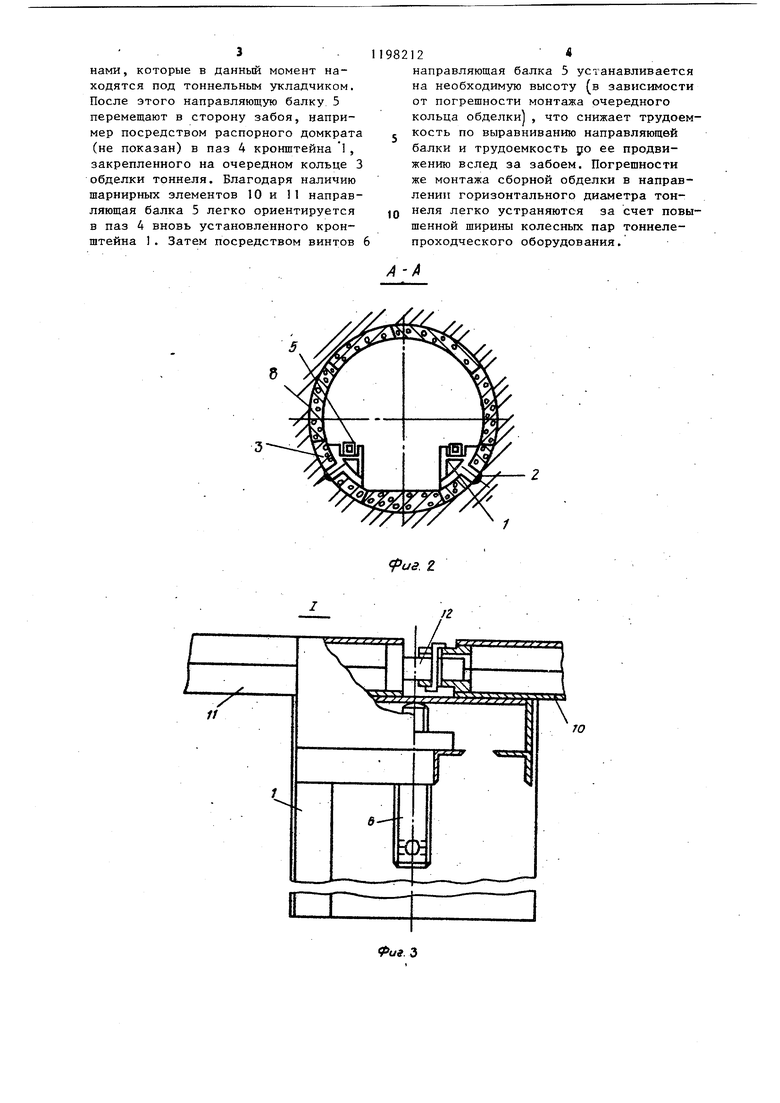

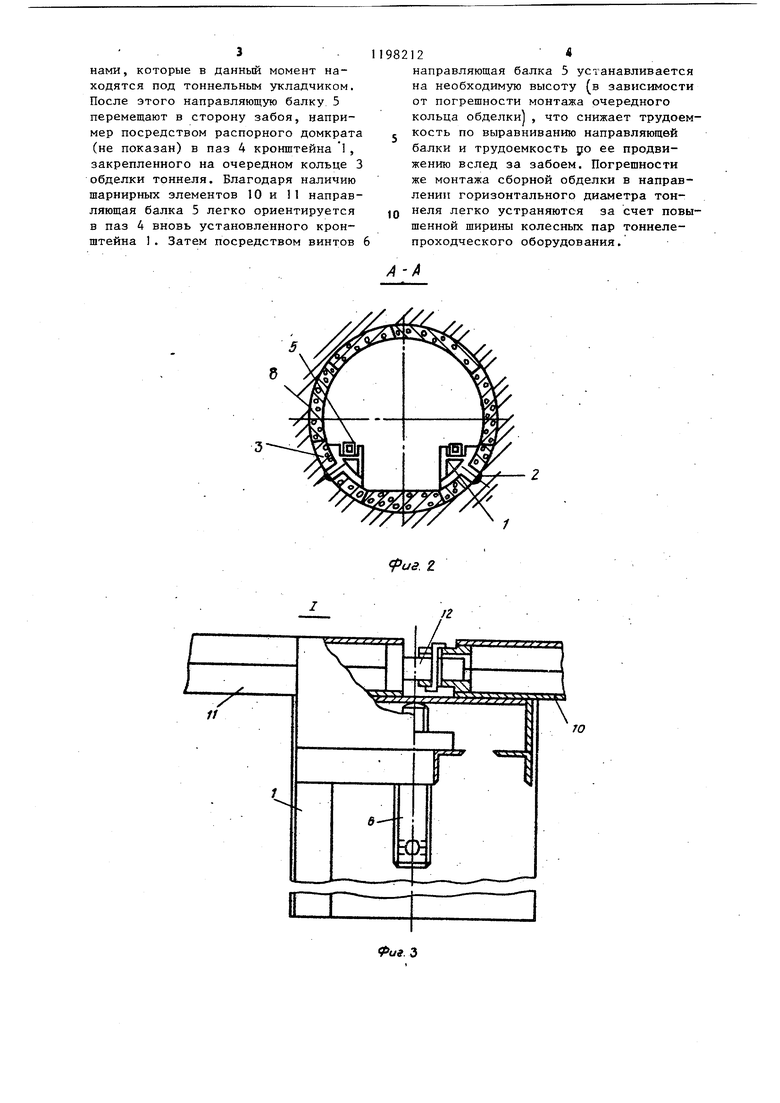

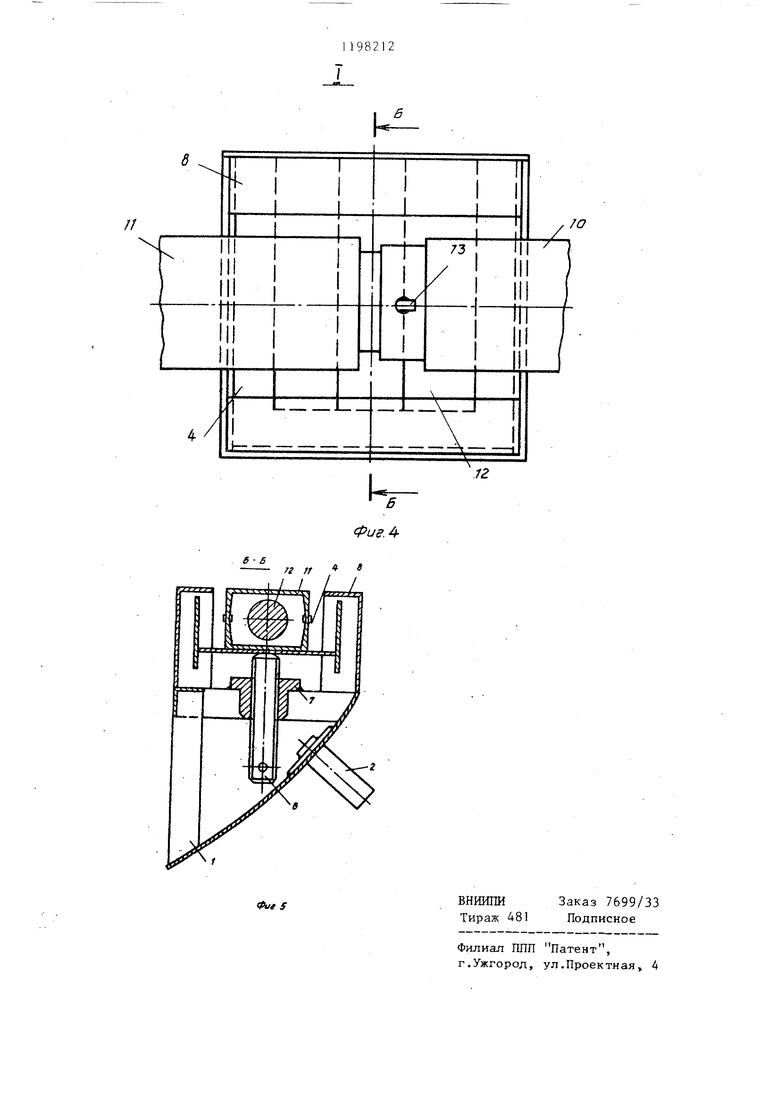

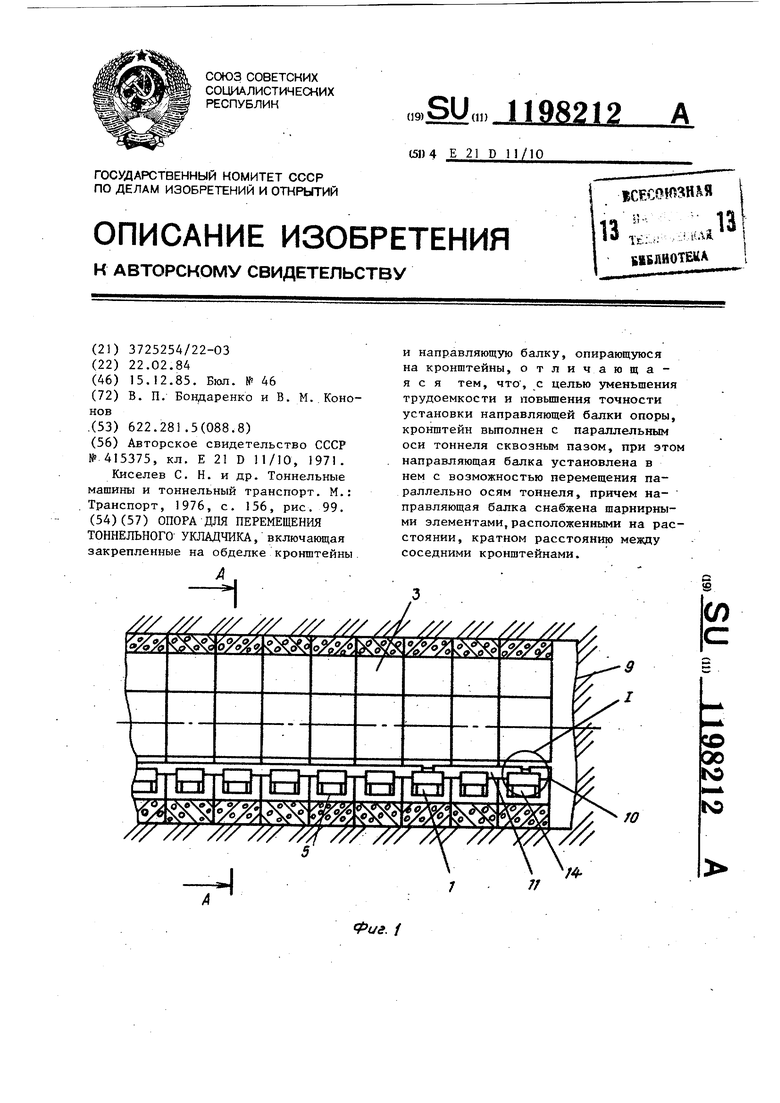

На фиг, 1 изображен фрагмент тоннеля, закрепленного сборной обделко иа эле1. которой закреплена ;редлагаемая опора с направляющей балкой; фиг. 2 - сечение А-А на I; ((зиг. 3 узел 1 на фиг. 1 (общий вид опоры для перемещения укладчика с размещенной на ней направляющей балкой); фиг. 4 - то же, вид сверху; фиг, 5 - сечение на фиг. 4.

Опора для перемещения тоннельног укладчика включает кронштейн 1, жеско связанный с упором 2 трубчатого типа, посредством которого опора закрепляется на элементе сборной обделки 3. Корпус кроюттейна 1 изготовлен сварньм ,из профильного проката, но может выполняться также и способом литья. Кронштейн содержит параллельно оси тоннеля паз 4 для размещения направляющей балки 5, а также контактирующее с балкой устройство для регулирования ее высоты, которое выполнено из ходового винта 6 и гайки 7, закрепленной в корпусе кронштейна. Паз 4 выполнен параллельным оси тоннеля и с ширино большей,чем ширина направляющей 6aj7KH 5, в качестве которой может служить рельсовая плеть длиной 2030 м или плеть такой же длины из профильного проката либо коробчатой конструкции двух швеллеров, как показано на фиг. 3 и 5.

Глубина паза 4 равна не менее, чем высота направляющей балки 5, а -код винта 6 назначается из условия возможности размещения балки 5 в 4 несколько ниже уровня опорной площадки 8, а также из возможности превышения уровня балки 5 над уровнем опорной площадки 8 не менее чем величина допускаемых отклоне1ШН для сборной крепи.

Для упрощения процесса размещения направляющей балки 5 в пазу 4 при ее передвижении в направлении плоскости забоя 9 (из-за отклонений размеров колец обделки при их монтаже) направляющая балка 5 имеет два

82122

(не менее чем один) шарнирных элемента 10 и 11, которые соединены между собой шарнирами 12, например , соединениями типа втулка-цапфа, со

5 свободными зазорами между ними и связанными чекой (или шплинтом) 13. Поскольку направляющая балка 5 предназначена для перемещения укладчика, т.е. оборудования -со значительными массами, то направляющая балка должна размещаться таким образом, чтобы шарниры 12 всегда располагались на кронштейнах 1.

Для обеспечения этого требования

5 длина шарнирных элементов 10 и 11 всегда либо равна расстоянию между соседними кронштейнами, например между кронштейнами 1 и 14, либо равна кратному числу этого расстояния,

Q например если расстояние между кронштейнами 1 и 14 равно 100 см, то шарнирные элементы 10 и 11 выполняются с длиной 100 см или 200 см, или 300 см и т.д.

5 Предлагаемая опора и направляю щая балкаработает следующим образом .

Предлагаемое оборудование предназначено для перемещений по нему тоннелепроходческого комплекса, которые необходимы, например, для откатки укладчика от плоскости забоя на время взрывания и уборки горной массы. Следовательно, длина предлагаемой опоры может быть неравна длине тоннеля, а ограничивается лишь расстоянием, необходимым для осуществления указанных операций, например 20-30 м.

Q После очередного продвигания забоя и монтажа очередного кольца сборной обделки 3 посредством тоннелепроходческого укладчика (не показан) , перемещающегося по предлагаемой опоре, начинается наращивание балки 5. Для этого кронштейн 1 закрепляют на элементе 3 очередного кольца сборной обделки посредством размещения упора.2 в монтажном отверстии элемента обделки 3. Затем-, вращая винт 6, утопляют направляющую балку 5 в пазу 4 кронштейна I до тех пор, пока колесные пары (без реборд) тоннельного укладчика (не показан) разместятся на опорных площадках 8.

Данную операцию необходимо осуществлять в основном с теми кронштейнами, которые в данный момент находятся под тоннельным укладчиком. После этого направляющую балку 5 перемещают в сторону забоя, например посредством распорного домкрата (не показан) в паз А кронштейна 1, закрепленного на очередном кольце 3 обделки тоннеля. Благодаря наличию щарнирных элементов 10 и П направляющая балка 5 легко ориентируется в паз 4 вновь установленного кронштейна 1. Затем посредством винтов 12« направляющая балка 5 устанавливается на необходимую высоту (в зависимости от погрешности монтажа очередного кольца обделки , что снижает трудоемкость по выравниванию направляющей балки и трудоемкость ро ее продвижению вслед за забоем. Погрешности же монтажа сборной обделки в направлении горизонтального диаметра тоннеля легко устраняются за счет повышенной ширины колесных пар тоннелепроходческого оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗИРОВАННЫЙ ЩИТОВОЙ КОМПЛЕКС ДЛЯ СООРУЖЕНИЯ ТОННЕЛЕЙ СО СБОРНОЙ ОБЖАТОЙ В ПОРОДУ ОБДЕЛКОЙ | 1988 |

|

RU2018677C1 |

| Укладчик элементов тоннельной обделки | 1990 |

|

SU1709109A1 |

| СПОСОБ СООРУЖЕНИЯ ТОННЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2266409C1 |

| Агрегат для строительства тоннелей со сборной обделкой | 1983 |

|

SU1090875A1 |

| Укладчик элементов тоннельной обделки | 1983 |

|

SU1373823A1 |

| БЛОКОУКЛАДЧИК | 1996 |

|

RU2101508C1 |

| Укладчик элементов тоннельной обделки | 1985 |

|

SU1328530A1 |

| Устройство для сооружения тоннелей круглого сечения со сборной обделкой | 1985 |

|

SU1283399A1 |

| Устройство для сооружения тоннелей | 1980 |

|

SU934023A1 |

| Тоннельный рычажный крепеукладчик | 1983 |

|

SU1213210A1 |

ОПОРА ДЛЯ ПЕРЕМЕЩЕНИЯ ТОННЕЛЬНОГО УКЛАДЧИКА, включающая закрепленные на обделке кронштейны ////////////////// //1 /// и направляющую балку, опирающуюся на кронштейны, отличающаяся тем, что, с целью уменьшения трудоемкости и повьш1ения точности установки направляющей балки опоры, кронштейн вьтолнен с параллельным оси тоннеля сквозным пазом, при этом направляющая балка установлена в нем с возможностью перемещения параллельно осям тоннеля, причем направляющая балка снабжена шарнирными элементами,расположенными на расстоянии, кратном расстоянию между соседними кронштейнами. ///////// Л

5

б

иг.

8

I

h I I

//

III

nr

III HI

/ff

/

73

| 1971 |

|

SU415375A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Н | |||

| и др | |||

| Тоннельные машины и тоннельный транспорт, М,: Транспорт, 1976, с | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

Авторы

Даты

1985-12-15—Публикация

1984-02-22—Подача